Komplexe Schweissherausforderungen, Machbarkeitsstudien oder Kleinserienfertigung – Fronius bietet die Lösung

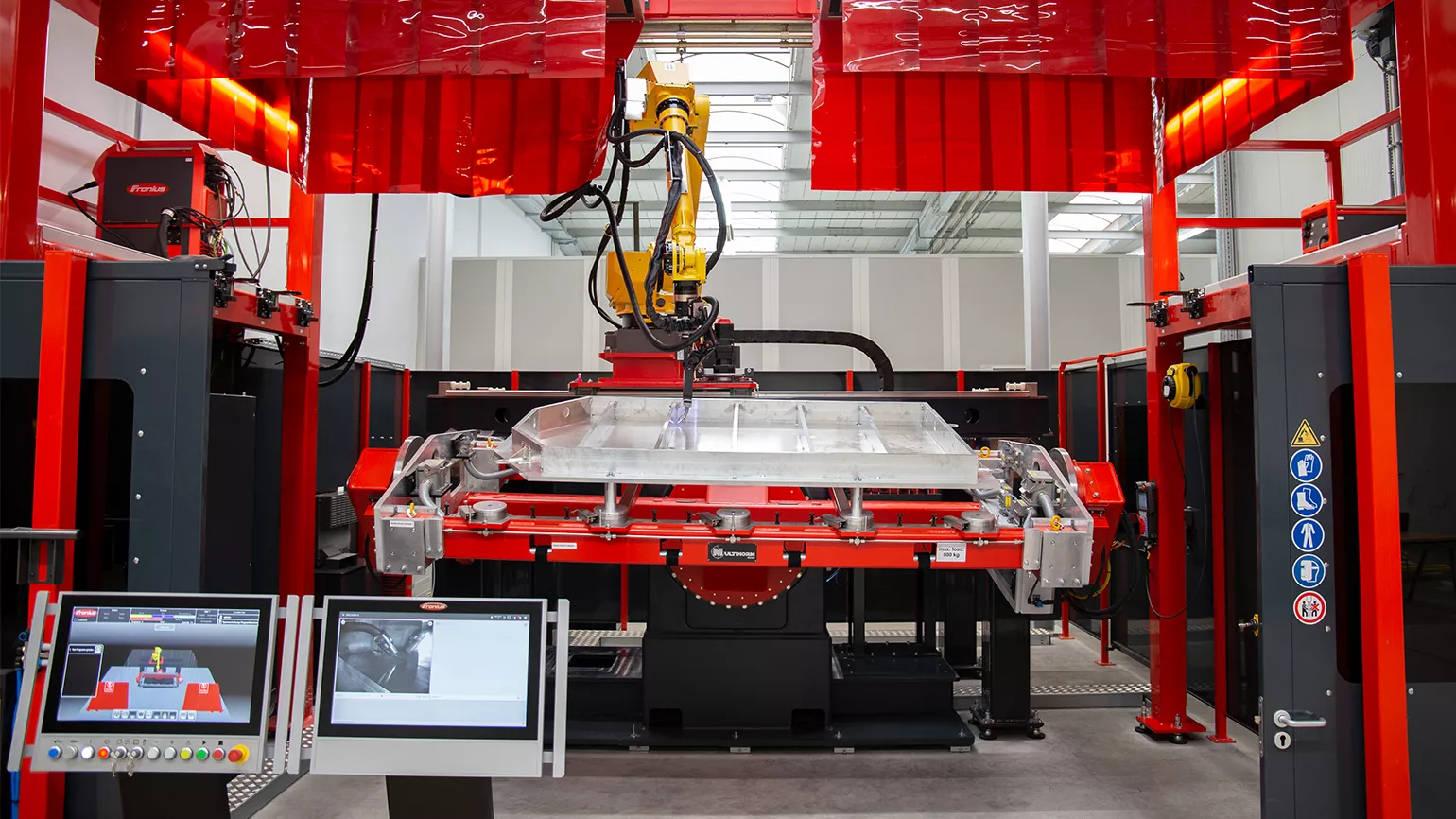

Unternehmen, die neue Trends aufgreifen oder neue Marktsegmente erschliessen möchten, verlassen ihre Komfortzone. Denn sie benötigen neuartige Materialien und Bauteile und stellen sich neuen Herausforderungen in der Produktion. Die Entwicklung und der Bau von Prototypen ist dabei ein zentrales Thema. Zum Teil gehen damit hohe Investitionen, z. B. in Anlagen, Software und Personal, einher – was mitunter Unsicherheiten mit sich bringt. Um Risiko und Kosten zu reduzieren, bietet Fronius den Unternehmen die Möglichkeit, schweissrelevante Bereiche ihres Prototypenbaues dauerhaft auszulagern. Im über 900 Quadratmeter grossen Fronius-Prototypen-Zentrum arbeiten Spezialisten von Fronius an individualisierten Lösungen für jegliche Schweissherausforderungen.

„Seit wir Anfang 2021 das Fronius-Prototypen-Zentrum in Betrieb genommen haben, konnten wir den Kunden verschiedener Branchen Lösungen für unterschiedlichste Anforderungen bereitstellen“, betont Wolfgang Scherleitner, Leiter des Prototypen-Zentrums. „Wir bieten aber nicht nur prozesstechnische Unterstützung, sondern haben das Angebot auch um zahlreiche Hightech-Analysen und Simulationen erweitert. So können wir hohe Qualität und eine lückenlose Schweissdaten-Dokumentation sicherstellen.“

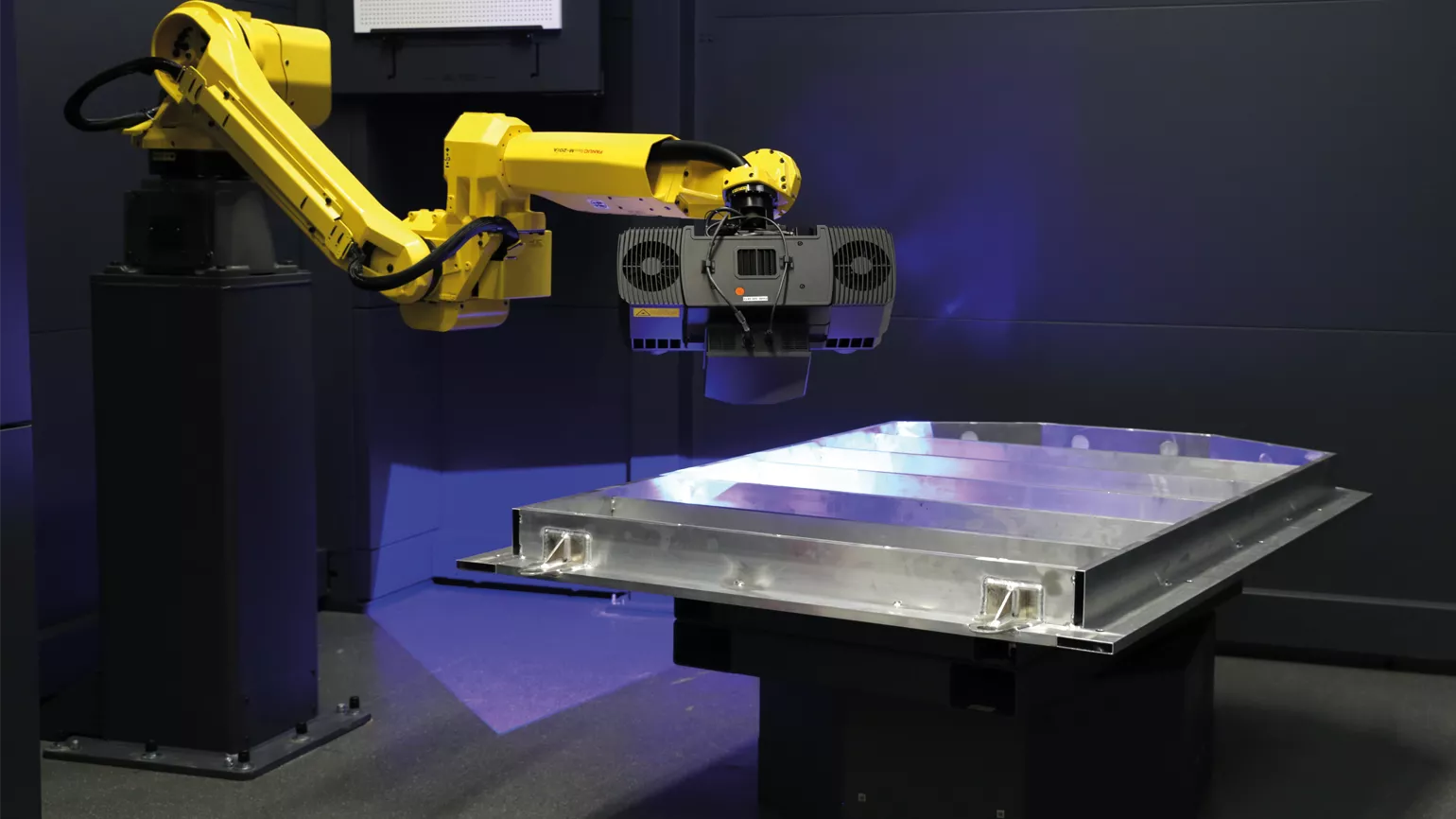

Das Prototypen-Zentrum verfügt hierfür unter anderem über 3-D-Vorrichtungsbau, 3-D-Vermessung und die Möglichkeit der Offline-Programmierung inklusive Schweissprozesssimulation. Doch auch Wärme- und Verzugssimulation, Schweissnahtinspektion, Laser-Nahtsuchkamera, Heiss-Aktiv-Plasmatechnologie zur Oberflächenreinigung sowie ein Labor für metallographische Untersuchungen gehören zum Standard. Mit der zukunftsweisenden Software WeldCube – zur Dokumentation und Analyse von Schweissdaten – ermöglicht Fronius, die gesamte Bauteilgeschichte detailliert nachzuverfolgen. Überdies legen die Schweisstechnik-Spezialisten von Anfang an Wert auf rationelle, ressourcenschonende und effiziente Fertigung.

Bedeutenden Mehrwert bietet das Fronius-Prototypen-Zentrum vor allem dann, wenn es um hohe Qualitätsanforderungen und effizientere Fertigungsmethoden geht. Grosse Dimensionen, komplexes Design, enge Zeitpläne oder komplett neue Produkte – die besonders intelligente Schweisskonzepte erfordern – sind dabei inbegriffen und selbstverständlich. Ebenso begleiten die Schweiss-Experten beim Umstieg vom Handschweissen auf das Roboterschweissen – oder wenn neue Materialien beziehungsweise Schweissprozesse Verwendung finden.