TRUMPF steigert Effizienz

mit neuer LaserHybrid-Schweißanlage

Dank LaserHybrid-Schweißsystem kosteneffizient selbst produzieren statt zukaufen

Trumpf

verzeichnete in den letzten Jahren ein signifikantes Wachstum bei

Biegemaschinen und erweiterte das Produktportfolio in diesem Sektor kontinuierlich.

Die gestiegene Kapazitätsauslastung machte den Zukauf tonnenschwerer Rahmen für

Biegemaschinen notwendig, was zu verlängerten Herstellungszeiten, höheren

Kosten und eingeschränkter Flexibilität in der Fertigung führte. Geschweißt

wurde beim Lieferanten manuell, verbunden mit aufwendiger Nacharbeit: Um im

Anschluss an das Handschweißen unerwünschte Aufhärtungen im Stahl zu vermeiden,

war ein energieintensiver Weichglühprozess notwendig.

„Beim

Weichglühen wird der Stahl in einem Glühofen auf bis zu 800 °C erhitzt. Während

des Aufheizens reagiert das Material mit dem Sauerstoff aus der Luft, oxidiert

an der Oberfläche und bildet Rost. Deshalb müssen die Bauteile vor dem

Lackieren sandgestrahlt werden“, erklärt Thomas Reiter, Fertigungsleiter bei Trumpf. „Dank

unserer neuen LaserHybrid-Portalschweißanlage können wir auf den

energieintensiven und kostspieligen Glühprozess verzichten. Mithilfe des Lasers

erwärmen wir den Stahl entlang der Schweißnaht je nach Material auf 150 °C bis

180 °C und reduzieren dadurch die Abkühlgeschwindigkeit nach dem Schweißen. So

vermeiden wir Aufhärtungen, Kaltrisse und Korrosion. Zudem sind wir durch die

eigene Produktion unabhängiger und flexibler.“

Optimale

Flankenanbindung und reduzierte Porenbildungstendenz

Das

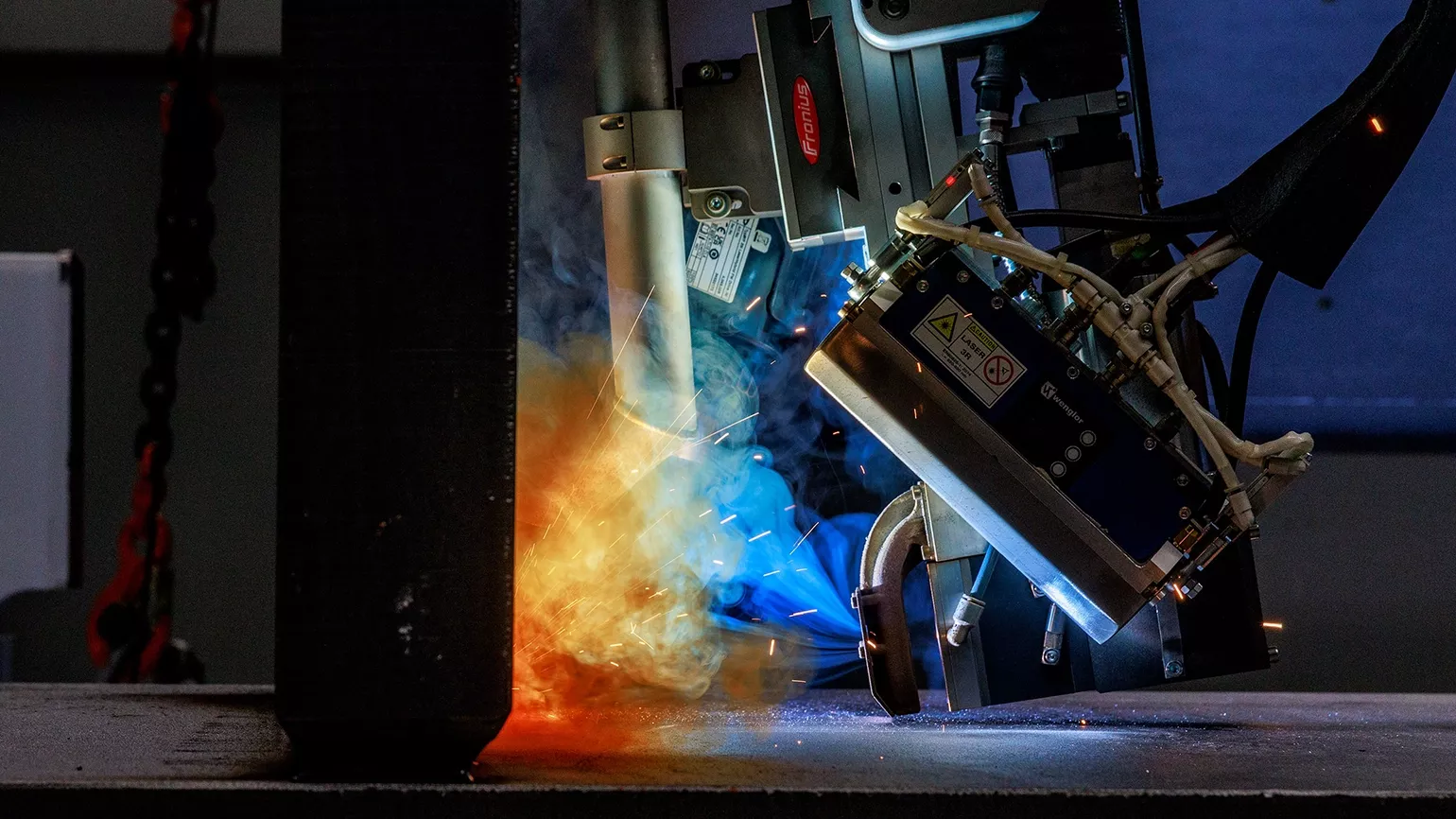

LaserHybrid-Schweißverfahren kombiniert einen auf die Schweißnaht gerichteten

Laserstrahl mit einem MSG-Schweißprozess in einer gemeinsamen Prozesszone. Der

stark gebündelte Laserstrahl zeichnet sich durch seine extrem hohe

Energiedichte aus und dringt beim Schweißen der Maschinenrahmen bis zu 10 mm

tief in den Stahl ein. Unmittelbar nach dem Laser folgt der MAG-Prozess, der

die Wurzel auffüllt und eine optimale Flankenanbindung gewährleistet. Die

zusätzlich eingebrachte Wärme gibt dem Material Zeit zum Ausgasen und reduziert

die Porenanfälligkeit im Vergleich zum reinen Laserschweißen. Abhängig von der

Blechstärke werden bei Trumpf bis zu 29 Decklagen mit MAG aufgeschweißt.Effizienzsteigerung und Materialeinsparung

LaserHybrid bietet Trumpf im Vergleich zum reinen MAG-Schweißen entscheidende Vorteile. Reiter erläutert: „Erstens sparen wir bis zu vier Tonnen Schweißdraht und wertvolle Arbeitszeit pro Jahr, da wir besonders bei dünneren Blechstärken auf das aufwendige Anfasen der Blechkanten verzichten können. Die Nahtquerschnitte bleiben dadurch klein und erfordern weniger Zusatzmaterial. Zweitens steigern wir unsere Produktivität dank hoher Schweißgeschwindigkeiten, ermöglicht durch den stabilisierten Lichtbogen, der aus dem Zusammenspiel von LaserHybrid und MAG entsteht. Und drittens reduziert die geringe Streckenenergie den Bauteilverzug.“

Ein vierter Punkt, der sich ebenfalls positiv auf den Verbrauch von Schweißzusatz auswirkt, kommt ebenfalls zum Tragen: Durch das LaserHybrid-Verfahren kann die Schweißnaht weiter nach innen verlegt werden. Dadurch kann man beim Kehlnaht-Schweißen näher an die Seitenteile heranfahren und die Schweißfuge schmaler halten.

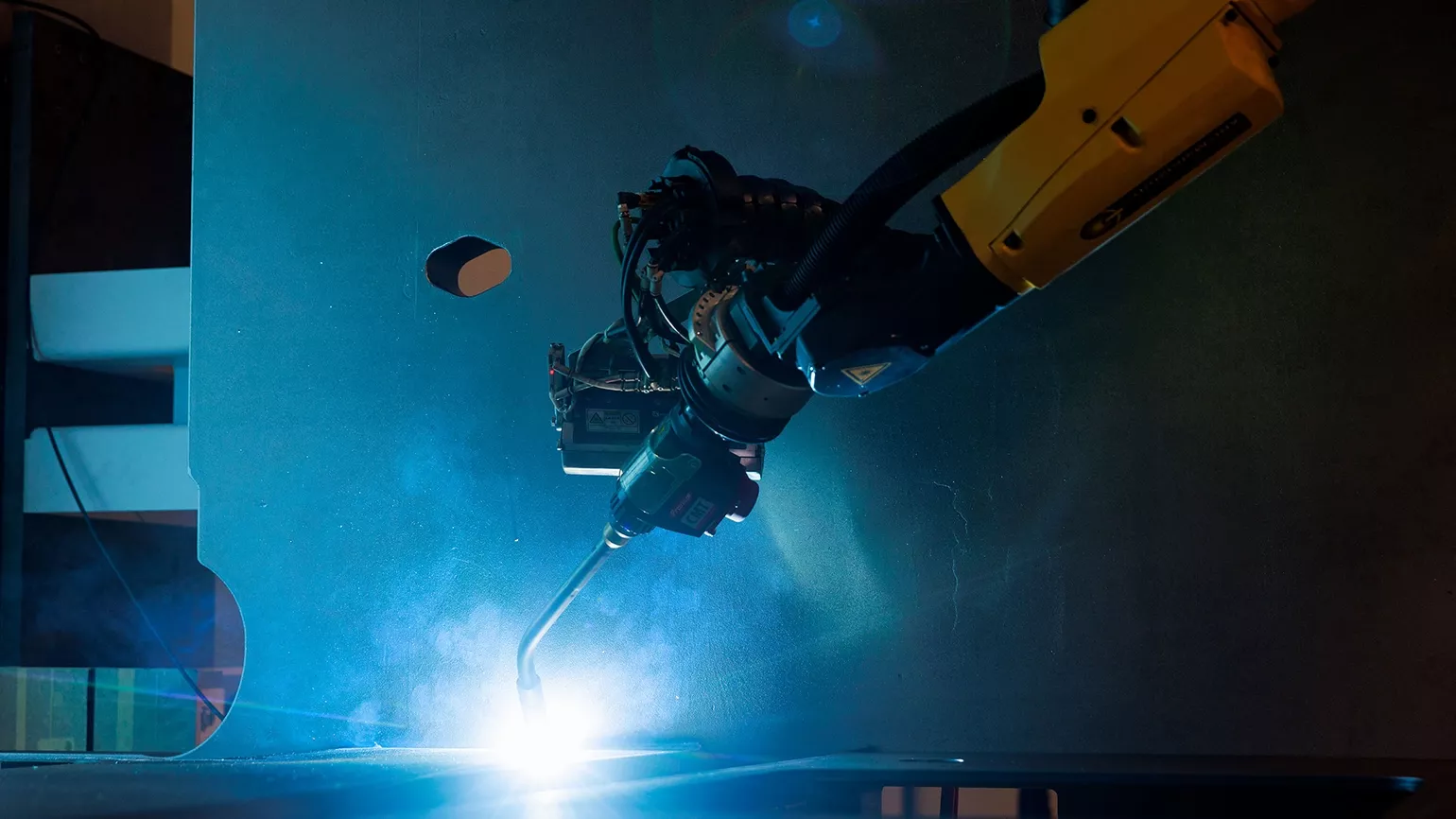

Evaluierung und Entscheidung für Fronius

Deshalb entschied man sich für eine Zwei-Stationen-Portalanlage mit je einem LaserHybrid- und einem MAG-Schweißroboter sowie zwei großen Kipp-Positionierern, die eine waagerechte Bauteilzuführung ermöglichen. Während in der Schweißzelle ein Maschinenrahmen geschweißt wird, kann der nächste bereits auf dem freien Positionierer fixiert werden – für einen nahtlosen Arbeitsablauf.

Alles in allem stellte sich die von uns vorgeschlagene Variante als die beste heraus. Ausschlaggebend waren mehrere Faktoren: ein vernünftiges Sicherheitskonzept, der Verzicht auf eine Brennerwechselstation durch den Einsatz von zwei Schweißrobotern, die problemlose Schlauchpaketführung, der Einsatz von WireSense für die Nahtsuche und die gute Zugänglichkeit des schlanken MAG-Roboters im Bereich der Ecken. Zudem gewährleistet das hauptzeitparallele Rüsten, ermöglicht durch die beiden Kipp-Positionierer, eine effiziente Produktion. Weitere Pluspunkte, die für uns sprachen, waren die langjährige, vertrauensvolle Geschäftsbeziehung, die Offline-Programmierung der Schweißjobs mit Pathfinder und die Kompetenz unserer Fachkräfte in der Anlagentechnik.

Kein Werkzeugwechsel erforderlich

„Der MAG-Roboter garantiert mit seiner Hohlwelle eine optimale Schlauchpaketführung. Seitlich geführte Schlauchpakete schlenkern oft ungewollt. Sie können beschädigt oder im schlimmsten Fall sogar abgetrennt werden. Zudem besteht die Gefahr, dass solche Schlauchpakete an Bauteilen oder Vorrichtungen hängen bleiben, was die Bewegungsfreiheit von Robotern einschränken kann“, erörtert Reiter.

Anspruchsvoll: zwei Schweißroboter auf einer Fahrschiene

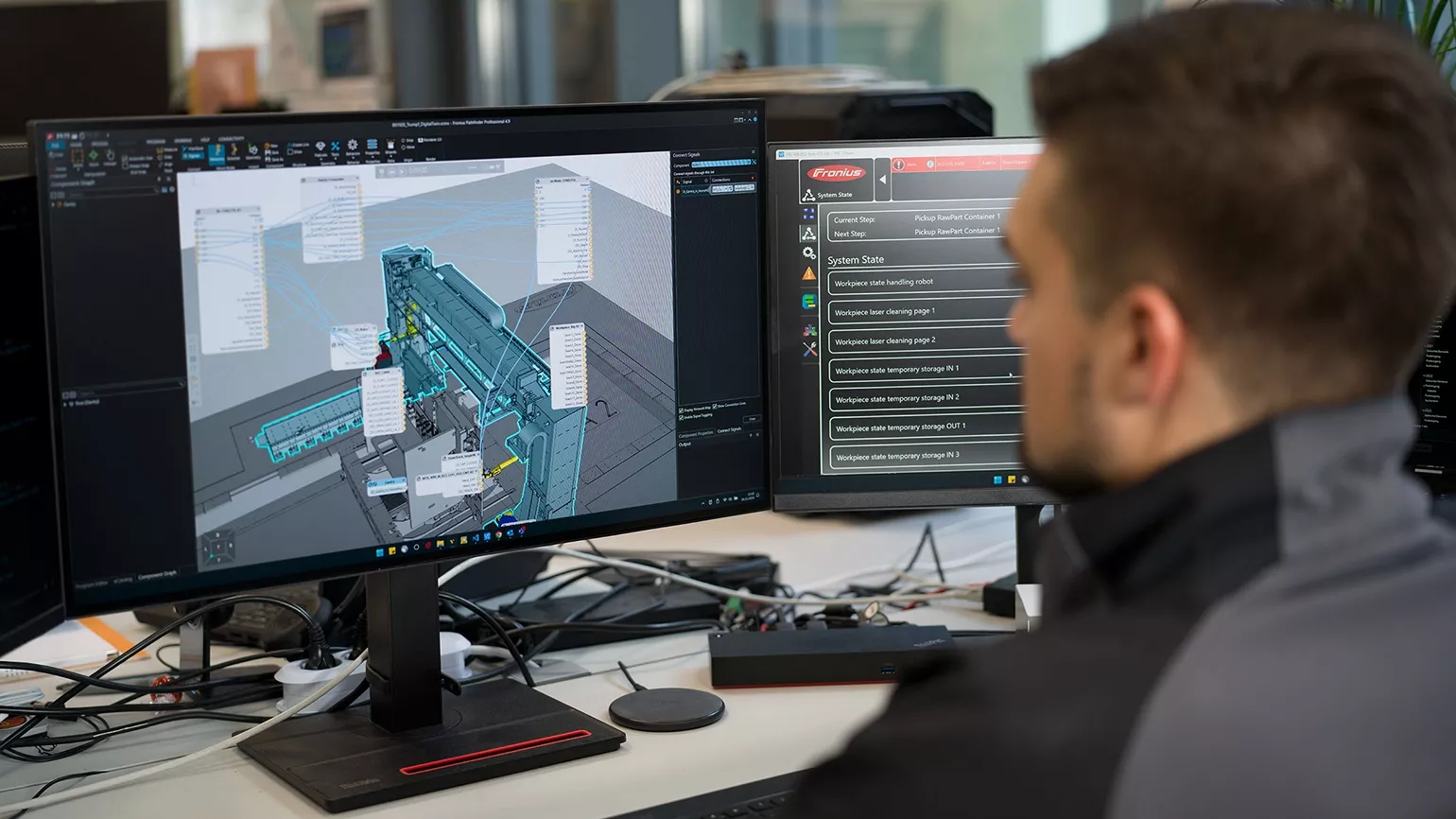

Die von Trumpf für die Abnahmebauteile zur Verfügung gestellten Schweißfolgen wurden während der Konstruktionsphase mithilfe unserer Offline-Programmier-Software Pathfinder am digitalen Zwilling simuliert und auf Machbarkeit überprüft. So konnten die Schweißfachkräfte des Auftraggebers schon im Vorfeld auf mögliche Produktionsschwierigkeiten – zum Beispiel Zugänglichkeitsprobleme – aufmerksam gemacht werden. Wolfgang Mitterhauser, unser Software-Ingenieur und Pathfinder-Experte, setzte besondere Akzente:

„Ich habe den Postprozessor (Parser) erweitert, damit er für den MAG-Schweißroboter spezielle Befehle wie den Einsatz der WireSense-Nahtsuch-Sensorik übersetzen kann. Der Parser überträgt die erstellten Schweißprogramme vom digitalen Zwilling auf die echte Anlage. Die Erweiterungen beinhalten Programmabschnitte, die genau auf das System des Kunden zugeschnitten und in der Standardversion von Pathfinder nicht enthalten sind“, erklärt Mitterhauser.

Dank dieser Erweiterungen können die Anlagenbediener/-innen genau festlegen, welche Informationen in welchem Umfang vom Postprozessor übertragen werden. „Das Ergebnis ist ein Schweißprogramm, das exakt den Anforderungen des Roboters entspricht“, ergänzt Mitterhauser.

Damit ein möglicher Aufprall des Brenners am Bauteil frühzeitig erkannt wird, kann im Pathfinder ein Kollisionssensor angelegt werden. Erkennt das virtuelle Überwachungssystem einen potenziellen Zusammenstoß, wird dies von der Software sofort angezeigt.

Der

Schweißdraht als Sensor

Selbst wenn alle

Systemkomponenten nahezu perfekt ineinandergreifen, riskiert man ohne

Nahtsuch-Sensorik Abweichungen beim Lagenschweißen. Das kann zu Bindefehlern

wie Durchbrand oder unzureichenden A-Maßen führen. Unsere WireSense-Funktion

nutzt die Drahtelektrode als Sensor für die Schweißnahtsuche und verzichtet

dabei auf optische Messhilfen, die die Bauteilzugänglichkeit des Brenners

beeinträchtigen könnten. Durch punktgenaues Abtasten mittels hochfrequent

reversierender Drahtbewegungen werden die verschiedenen Bauteilgeometrien

erfasst und die Lage der einzelnen Bleche zueinander präzise bestimmt.

WireSense kommt ohne zusätzliche Brenner-Anbauteile aus und benötigt weder

Kalibrierungs- noch Wartungsarbeiten. Mithilfe der innovativen Sensorik

profitiert Trumpf von fehlerfreien Schweißnähten und verringerten Produktionskosten.

Intelligente

Steuerung aller Abläufe

Die

benutzerfreundliche Systemsteuerung HMI-T21 RS ist das Herzstück der Schweißanlage.

Sie überwacht und koordiniert alle Peripheriekomponenten wie Roboter,

Schweißstromquelle, Kipp-Positionierer und Brennerreinigung. Dank der

verfügbaren 3D-Echtzeitansichten können die Schweißfachkräfte von Trumpf

sämtliche Roboterbewegungen live auf dem Monitor verfolgen. Dabei haben sie die

Möglichkeit, zwischen voreingestellten oder selbst erstellten Ansichten zu

wählen und diese zu speichern, um stets eine optimale Darstellung zu

gewährleisten.

Ein wesentlicher Bestandteil der innovativen HMI-T21 RS ist ihr Programmeditor. Hier definieren Anlagenbediener/-innen die einzelnen Programmabläufe, weisen sie einer Bearbeitungsstation zu und speichern sie als Ablaufschrittkette ab.

In der Statusleiste werden Stör-, Warn- oder Info-Meldungen in Klartext angezeigt. Sind keine Meldungen vorhanden, werden sämtliche Anlagenzustände und der Programmablauf dargestellt, wobei man in der rechten Spalte den angemeldeten Benutzer sieht.

Mitterhauser: „Die Statusübersicht zeigt den Zustand aller vorhandenen Sensoren an. Kommt es zu einer Störmeldung, können sämtliche Signale mithilfe der HMI überprüft werden.“

Virtuelle

Inbetriebnahme und Montage

Aufgrund der

enormen Abmessungen von Portal und Positionierer war es uns nicht möglich, die

gewohnte Installation und Vorab-Inbetriebnahme des Schweißsystems an unserem

Standort durchzuführen. Stattdessen setzten wir auf eine virtuelle

Inbetriebnahme mithilfe von Pathfinder. Mit Unterstützung der Software

erstellten wir einen digitalen Zwilling der Anlage – inklusive aller im

Schaltplan definierten Signale sowie einer realitätsnahen Kinematik. Dieses

virtuelle Modell ermöglichte uns eine simulationsgestützte Inbetriebnahme unter

nahezu realen Bedingungen.

Auch bei der Vorab-Begutachtung durch unseren Kunden erwies sich Pathfinder als überaus nützlich. Sämtliche Bewegungsabläufe der beiden Schweißroboter und Kipp-Positionierer, die bis zu zehn verschiedene Bauteile aufnehmen können, konnten die Trumpf-Experten mithilfe einer Virtual-Reality-Brille realitätsnah erleben.

Trumpf war während der gesamten Designphase involviert und leistete mit Anregungen und Rückmeldungen einen wesentlichen Beitrag zum Erfolg des Projekts.

Die Montage der LaserHybrid-Schweißanlage am Einsatzort erwies sich als anspruchsvoll. Die enormen Ausmaße des Portals und der bis zu 90° schwenkbare Kipp-Positionierer stellten eine erhebliche logistische Herausforderung dar. Alle Komponenten mussten zur richtigen Zeit am richtigen Ort sein, um unnötige Verzögerungen zu vermeiden. Besonders herausfordernd war die nächtliche Lieferung der beiden Kipp-Positionierer, die aufgrund ihrer Größe teilweise über gesperrte Autobahnen transportiert werden mussten.

Effizienzsteigerung durch Machbarkeitsstudien mit Pathfinder

Bei Trumpf nutzt man die Software nicht nur zum Programmieren und Simulieren neuer Schweißjobs. Neue Bauteile werden virtuell auf ihre Schweißbarkeit hin überprüft: Inwieweit eignet sich die Bauteilgeometrie für automatisiertes Schweißen? Ist die Bauteilzugänglichkeit zufriedenstellend? Besteht die Gefahr von Kollisionen? Müssen Teile manuell geschweißt werden oder ist sogar die Konstruktion zu ändern? Detailreiche Machbarkeitsprüfungen und Ablaufsimulationen ersparen Trumpf mittlerweile bis zu drei Wochen an Programmierzeit.

Fazit: Richtige Entscheidung

Die neue LaserHybrid-Schweißanlage verbessert die

Schweißnahtqualität der Maschinenrahmen erheblich, steigert die

Schweißgeschwindigkeit und spart durch die Möglichkeit der

Offline-Programmierung und Simulation wertvolle Arbeitszeit.

Thomas

Reiter zeigt sich zufrieden: „Wir produzieren mittlerweile knapp 1.500

Biegemaschinen pro Jahr. Dank unseres neuen Roboterschweißsystems sind wir

nicht nur wirtschaftlicher, sondern auch deutlich flexibler bei Lieferzeiten,

da wir ab sofort nicht mehr auf den Zukauf von Maschinenrahmen-Komponenten angewiesen

sind. Auch hinsichtlich der Produktionskapazität haben wir jetzt mehr

Möglichkeiten.“