Trumpf aumenta su eficiencia con la nueva solución de soldadura Fronius LaserHybrid

La producción interna de componentes es rentable gracias a LaserHybrid

Recientemente, Trumpf ha registrado un crecimiento significativo en el sector de las máquinas de plegado y ha continuado ampliando su cartera de productos en este sector. Este incremento de la fabricación, les obligó a adquirir bastidores de varias toneladas para las máquinas de plegado, lo que se tradujo en tiempos de producción más largos, costes más elevados y una flexibilidad limitada en la fabricación. La soldadura se realizaba manualmente en las instalaciones de un proveedor externo, lo que se combinaba con laboriosos retrabajos. Asimismo, fueron necesarios tratamientos térmicos previos en los componentes para evitar endurecimientos por temple no deseados en el acero tras la soldadura manual.

"Durante el precalentamiento del material, el acero alcanza hasta 800 °C en un horno de recocido. En este proceso, el material reacciona con el oxígeno del aire, se oxida en la superficie y forma óxido. Por este motivo, es necesario arenar los componentes antes de pintarlos", explica Thomas Reiter, Responsable de Producción de Trumpf. "Gracias a nuestro nuevo sistema de soldadura de pórtico LaserHybrid, podemos prescindir del proceso de precalentamiento, que es costoso y consume mucha energía. Utilizamos el láser para calentar el acero a lo largo del cordón a una temperatura de entre 150 °C y 180 °C, en función del material, lo que reduce la velocidad de enfriamiento tras la soldadura. De este modo, evitamos el endurecimiento por temple, las fisuras en frío y la corrosión. También somos más independientes y flexibles gracias a que ahora somos nosotros quienes nos encargamos de la producción".

Prescindir del tratamiento térmico previo resulta ventajoso tanto desde el punto de vista económico como ecológico. Ahora, son capaces de ahorrar el equivalente a la demanda de electricidad de unas 270 viviendas, con 4 residentes cada una, al año, teniendo en cuenta un consumo medio de 3800 kWh por hogar.

Óptima integración de flancos y menor tendencia a la formación de poros

LaserHybrid combina un haz láser dirigido al cordón con la soldadura MAW en una zona de proceso común. Este haz láser altamente focalizado, que se caracteriza por su altísima densidad de energía, penetra hasta 10 mm de profundidad en el acero durante la soldadura de los bastidores. A continuación, se utiliza el proceso MAG, que rellena la raíz y garantiza una integración óptima de los flancos. El calor adicional otorga al material el tiempo necesario para desgasificarse y reducir así la tendencia a la porosidad en comparación con la soldadura láser pura. En función del espesor de la chapa, Trumpf es capaz de soldar hasta 29 capas de recubrimiento mediante MAG.

Mayor eficiencia y ahorro de materiales

LaserHybrid ofrece a Trumpf ventajas decisivas en comparación con la soldadura MAG pura . "En primer lugar, ahorramos hasta cuatro toneladas de hilo de soldadura y un valioso tiempo de trabajo al año, ya que podemos prescindir del laborioso proceso de biselado de bordes, especialmente cuando se trata de chapas de menor espesor. De este modo, las secciones transversales de los cordones se mantienen pequeñas y se necesita menos material de aporte. En segundo lugar, aumentamos nuestra productividad gracias a las altas velocidades de soldadura, que son posibles gracias al estable arco resultante de la interacción entre LaserHybrid y MAG. Y, en tercer lugar, el bajo aporte térmico reduce la deformación de los componentes", explica Reiter.

También entra en juego un cuarto punto, relacionado con el material de aporte, y es que LaserHybrid permite desplazar el cordón de soldadura más hacia el interior. De este modo, es posible acercarse más a las piezas laterales en la soldadura de cordones en ángulo y lograr gaps más estrechos.

Evaluación de Fronius y decisión final

Antes de que Trumpf se decidiera por el sistema de soldadura robotizada LaserHybrid de Fronius, se evaluaron conceptos de diversos proveedores. El objetivo era encontrar la mejor solución técnica y más rentable. Las opciones para desplazar los componentes, que pesan hasta 18 toneladas y miden 4,5 × 3 × 2 m, durante la soldadura o colocarlos en viradores se descartaron rápidamente. El equipamiento paralelo a la producción, que fue uno de los requisitos de Trumpf desde el principio, no habría sido posible en absoluto o solo de forma limitada con estas variantes.

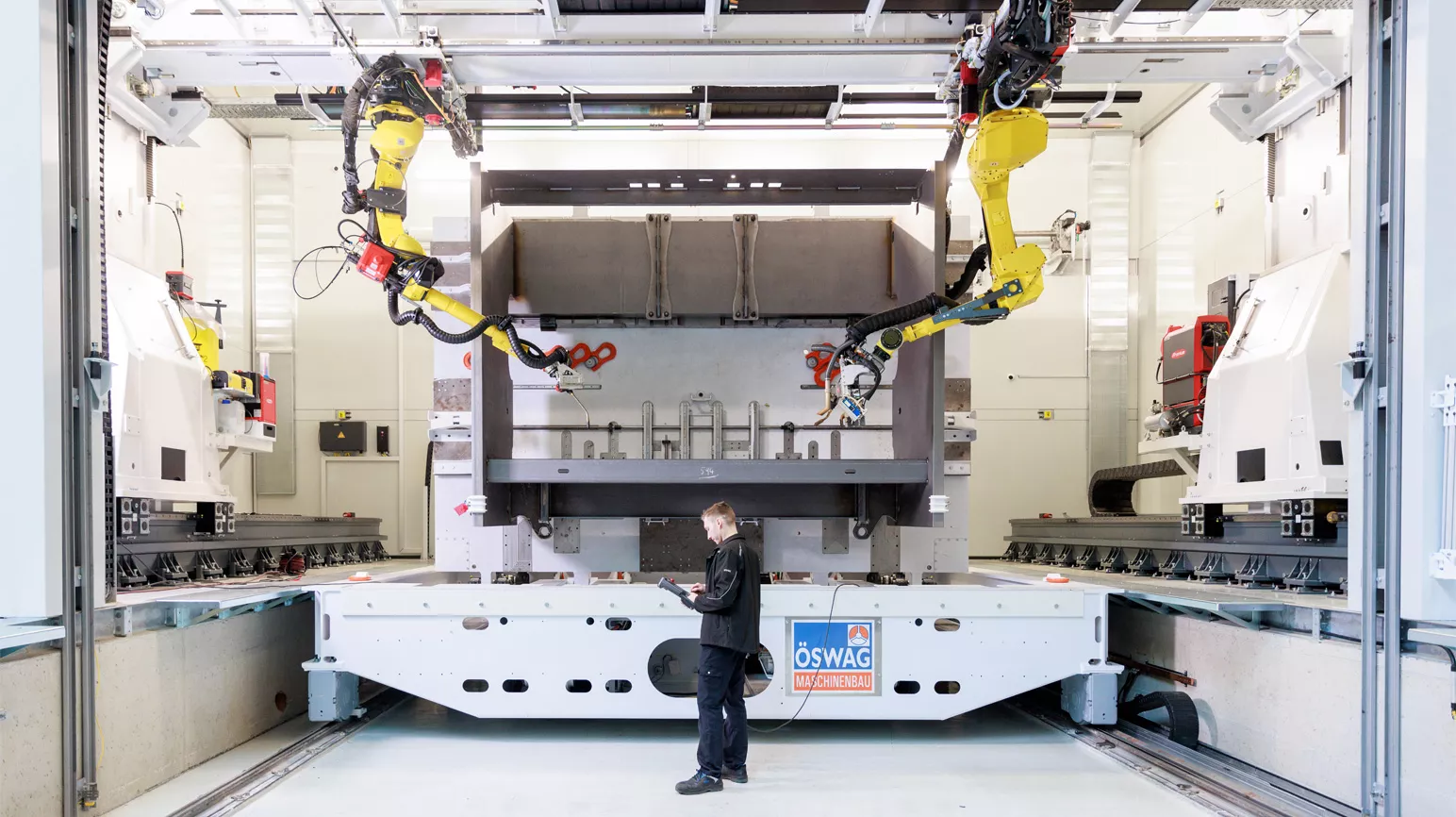

Por ello, se optó por un sistema de pórtico de doble estación con un robot de soldadura LaserHybrid y otro MAG, así como dos grandes posicionadores que permiten la alimentación horizontal de componentes. De este modo, se puede soldar un bastidor mientras se sujeta el siguiente en el posicionador.

"Los viradores no solo perjudicarían el equipamiento paralelo a la producción. También existe el peligro de que se alcancen momentos de vuelco excesivos si los centros de gravedad de nuestros componentes, que pesan varias toneladas, se alejaran demasiado del eje giratorio o basculante. El riesgo de daños en el sistema y de accidentes sería extremadamente alto", explica Reiter. "Solo podríamos evitar estos problemas utilizando viradores enormes, pero entonces tendríamos un problema con la altura de trabajo. Debido al gran tamaño de algunos de los componentes, necesitaríamos un foso de dos metros y medio de profundidad o una altura de trabajo de al menos dos metros".

En definitiva, la variante propuesta por Fronius resultó ser la mejor. Varios factores fueron determinantes: un concepto de seguridad adecuado, la eliminación de una estación de cambio de antorcha mediante el uso de dos robots de soldadura, el guiado sin problemas del juego de cables, el uso de WireSense para el seguimiento de cordones y la buena accesibilidad en la zona de las esquinas que tiene el esbelto robot MAG. Además, el equipamiento paralelo a la producción, posible gracias a los dos posicionadores, garantiza una producción eficiente. Otros puntos a favor fueron su larga relación comercial marcada por la confianza, la programación offline de los jobs de soldadura con Pathfinder y las habilidades de los especialistas en ingeniería de sistemas de Fronius.

Operación continuada sin cambios de herramienta

Para evitar tener que intercambiar la antorcha y todos los problemas asociados al cambio del juego de cables, los expertos de Fronius se decidieron por un sistema de pórtico con dos robots de soldadura. Cada uno de ellos está equipado con un LaserHybrid y un cabezal de soldadura MAG y se desplazan por encima de la altura de la cabeza en un carril, por lo que nunca están en funcionamiento al mismo tiempo. En primer lugar, el robot LaserHybrid se encarga de la pasada de raíz. A continuación, el robot MAG de brazo hueco suelda las zonas de difícil acceso y las capas de relleno y peinado.

"Gracias a su brazo hueco, el robot MAG garantiza un guiado óptimo de los juegos de cables. Los juegos de cables, que se guían lateralmente, a menudo hacen giros involuntarios, lo que puede dañarlos o en el peor de los casos incluso seccionarlos. También existe el riesgo de que se enganchen en componentes o dispositivos, lo que puede limitar el rango de movimiento de los robots", explica Reiter.

El desafío: Dos robots de soldadura en un solo carril

El uso de dos robots de soldadura en un mismo carril plantea un reto particular. La solución consiste en que uno de ellos permanezca en posición de estacionamiento mientras el otro suelda el componente. Para ello, se creó una plantilla de programa específica para cada robot, que contiene todos los movimientos y recorridos y sirve de base para programar las tareas de soldadura específicas de cada componente.

Durante la fase de diseño, las secuencias de soldadura proporcionadas por Trumpf para los componentes aceptados se simularon en un gemelo digital mediante Fronius Pathfinder, comprobando su viabilidad. Esto permitió a los soldadores del cliente conocer de antemano las posibles dificultades de producción, como los problemas de accesibilidad. Wolfgang Mitterhauser, Ingeniero de Software y Experto en Simulación de Fronius, insistió en el siguiente punto:

"He ampliado el postprocesador (analizador sintáctico) para que pueda traducir comandos especiales para el robot de soldadura MAG, como el uso de sensores de seguimiento de cordones WireSense. El analizador sintáctico transfiere los programas de soldadura creados a partir del gemelo digital al equipo real. Las actualizaciones incluyen partes del programa que se han adaptado con precisión al sistema del cliente y que no se incluyen en la versión estándar del Pathfinder", explica Mitterhauser.

Gracias a estas ampliaciones, los operadores pueden especificar exactamente qué información se transfiere desde el postprocesador y en qué medida. "El resultado es un programa de soldadura que cumple con precisión los requisitos del robot", añade Mitterhauser.

Se puede crear un sensor de colisión en Pathfinder para que se puedan reconocer de forma temprana los posibles impactos de la antorcha en el componente. Si el sistema de monitorización virtual detecta un posible choque, el software lo indica inmediatamente.

El hilo de soldadura como sensor

Incluso si todos los componentes del sistema se integran casi a la perfección, existe el riesgo de que se produzcan desviaciones durante la soldadura de capas si no hay sensores de seguimiento de cordones. Esto puede provocar errores de unión, como penetraciones o medidas A insuficientes. Fronius WireSense utiliza el electrodo de soldadura como sensor para la detección del cordón y prescinde de sistemas ópticos de medición que podrían dificultar la accesibilidad de la antorcha a los componentes. Ahora, por medio de una lectura exacta mediante un movimiento retráctil de alta frecuencia del hilo, se pueden registrar las diversas geometrías de los componentes para determinar con precisión la posición de cada una de las chapas en relación con las demás. WireSense no requiere antorchas adicionales ni trabajos de calibración o mantenimiento. Con la ayuda de este innovador sistema de sensores, Trumpf se beneficia de cordones de soldadura impecables y costes de producción reducidos.

Control inteligente de todos los procesos

El control del sistema HMI-T21 RS de fácil manejo es la pieza central del sistema de soldadura. Monitoriza y coordina todos los componentes periféricos como el robot, el equipo de soldadura, el posicionador y el sistema de limpieza de la antorcha. Gracias a las imágenes 3D en tiempo real, los soldadores de Trumpf pueden seguir todos los movimientos del robot en directo en el monitor. Es posible escoger entre vistas predefinidas o personalizadas, que se pueden guardar para garantizar una visualización óptima en todo momento.

Un componente clave del innovador HMI-T21 RS es su editor de programas. Este permite a los operadores definir cada secuencia del programa, asignarlas a una estación de procesamiento y guardarlas como una serie de pasos.

Los mensajes de error, advertencia o información se muestran como texto sin formato en la barra de estado. De no haber mensajes, se muestran todos los estados del sistema y la secuencia del programa, con el usuario conectado en la columna de la derecha.

Mitterhauser continúa: "La vista general de estado muestra el estado de todos los sensores disponibles. Si hay un mensaje de error, todas las señales pueden comprobarse con ayuda del interface humano-máquina (HMI)".

Puesta en marcha virtual y montaje

Debido a las enormes dimensiones del pórtico y del posicionador, no era factible realizar la puesta en marcha previa y el montaje del sistema de soldadura en las instalaciones de Fronius, como es habitual. En su lugar, se implementó una puesta en marcha virtual con Pathfinder, que se utilizó para crear un modelo virtual que incluía todas las señales definidas en el esquema de conexiones y una cinemática realista. La réplica digital permitió a los técnicos de software simular el funcionamiento del sistema de forma realista.

Pathfinder también resultó muy útil durante la evaluación preliminar del cliente. Todas las secuencias de movimiento de los dos robots de soldadura y los posicionadores, que pueden sujetar hasta diez componentes diferentes, pudieron probarse de forma realista con ayuda de unas gafas de realidad virtual.

Los empleados responsables de Trumpf colaboraron durante toda la fase de diseño y contribuyeron significativamente al éxito del proyecto con sus sugerencias y comentarios.

El montaje in situ del sistema de soldadura LaserHybrid resultó ser especialmente complicado. Las enormes dimensiones del pórtico y del posicionador, que puede girar hasta 90°, supusieron un reto logístico considerable. Todos los componentes tenían que estar en el lugar adecuado en el momento oportuno para evitar retrasos innecesarios. La entrega nocturna de los dos posicionadores, que tuvieron que transportarse por autopistas cerradas debido a su tamaño durante parte del tramo, fue particularmente complicada.

Mayor eficiencia gracias a los estudios de viabilidad con Pathfinder

Los expertos en ingeniería mecánica de Trumpf utilizan el software para algo más que programar y simular nuevos jobs de soldadura. También comprueban virtualmente la soldabilidad de los nuevos componentes: ¿En qué medida es adecuada la geometría del componente para la soldadura automatizada? ¿Es satisfactoria la accesibilidad del componente? ¿Existe riesgo de colisión? ¿Hay que soldar las piezas manualmente o incluso cambiar el diseño? Estas exhaustivas pruebas de viabilidad y simulaciones de procesos ahorran ahora a Trumpf hasta tres semanas de tiempo de programación.

Conclusión: La decisión correcta

El nuevo sistema de soldadura LaserHybrid de Fronius mejora significativamente la calidad de los cordones de soldadura en los bastidores, aumenta la velocidad de soldadura y ahorra un valioso tiempo de trabajo gracias a la opción de programación y simulación offline.

Thomas Reiter está satisfecho: "Ahora producimos casi 1500 máquinas de plegado al año. Gracias a nuestro nuevo sistema de soldadura robotizada, no solo hemos conseguido aumentar nuestra rentabilidad, sino que también hemos logrado ser mucho más flexibles en cuanto a los plazos de entrega, pues ya no dependemos de la compra de componentes de bastidor. También tenemos más opciones en cuanto a capacidad de producción".