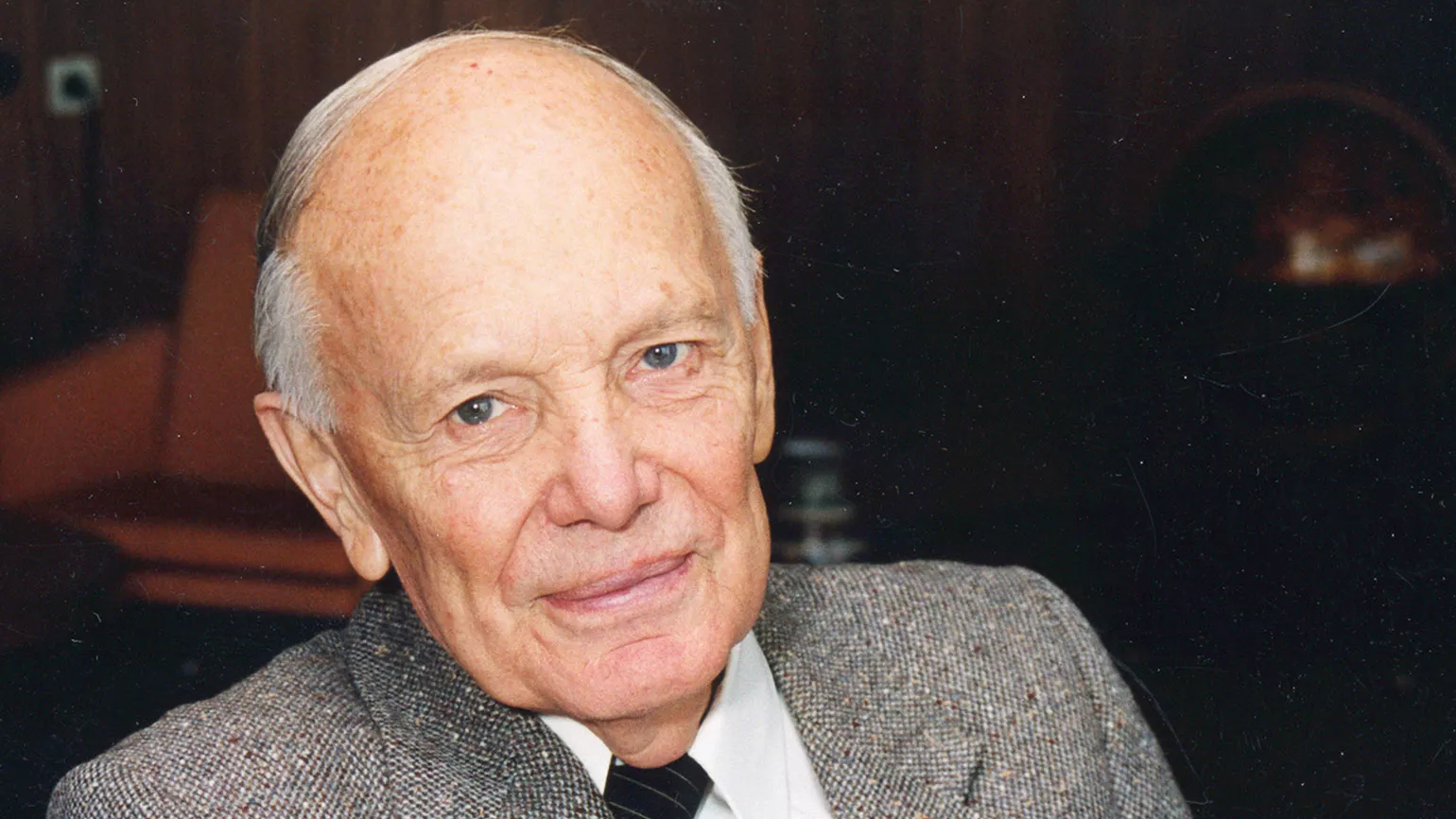

NECESIDAD CONSTANTE DE INNOVACIÓNENTREVISTA A BORYS PATON

El Profesor Paton es hijo del fundador de uno de los institutos más importantes del mundo sobre tecnología de soldadura y ha dedicado su vida a la investigación en este campo. ¿Qué es lo que más le fascina de este sector?

La tecnología de soldadura exige una investigación exhaustiva, cuyos resultados ofrecen muchísimos beneficios para la sociedad, como es el caso de la soldadura eléctrica por arco. Esto me parece inspirador y fascinante.

En su opinión, ¿cuáles son los desarrollos más importantes en la soldadura por arco de los últimos 100 años?

Los cambios más sorprendentes han sido fruto de la soldadura por electrodo, la soldadura por arco sumergido, y las soldaduras TIG, MIG y MAG. Estos procesos se desarrollaron en años muy difíciles en torno a la Segunda Guerra Mundial. En la actualidad, dos tercios del acero laminado en todo el mundo se destina a la producción de estructuras soldadas. En la mayoría de los casos, la soldadura por arco es la única técnica de unión posible, y la más eficaz.

¿Cuál es papel de la industria en este desarrollo?

La demanda industrial ha definido el desarrollo de los procesos de soldadura: la posibilidad de automatizar los procesos de producción y la diversidad de geometrías de los componentes juegan un papel fundamental. Ante los requerimientos industriales, cada vez más exigentes, la tecnología de soldadura ha sido capaz de desarrollar nuevos métodos para la unión de materiales, como aceros de alta aleación o alta resistencia y aleaciones no ferrosas, en distintos grosores de material. Desde sus orígenes, la soldadura de corriente alterna se ha desarrollado para cumplir las exigencias industriales, desde los procesos por soldadura pulsada hasta los procesos controlados actuales. A día de hoy, la industria impulsa el desarrollo de combinaciones que se utilizan en procesos híbridos.

¿Cuál es la importancia del "antiguo" proceso TIG respecto a su aplicación industrial?

La soldadura TIG sigue siendo la mejor opción para garantizar la máxima calidad del cordón de soldadura en aleaciones con acero inoxidable, aluminio, titanio y níquel. El uso de arcos TIG pulsados mejora la calidad de la unión soldada, a la vez que controla de forma mecánica el electrodo de tungsteno. Además, este procedimiento es mucho más rentable gracias a innovadores desarrollos entre los que destacan el uso de sustancias activas (fundente activado o A-TIG), la soldadura TIG con corriente de alta frecuencia (impulso de alta frecuencia o HFP-TIG) y el uso de un gas inerte agregado a los gases activos.

La soldadura TIG sigue siendo la mejor opción para garantizar la máxima calidad del cordón de soldadura en aleaciones con acero inoxidable, aluminio, titanio y níquel. El uso de arcos TIG pulsados mejora la calidad de la unión soldada, a la vez que controla de forma mecánica el electrodo de tungsteno. Además, este procedimiento es mucho más rentable gracias a innovadores desarrollos entre los que destacan el uso de sustancias activas (fundente activado o A-TIG), la soldadura TIG con corriente de alta frecuencia (impulso de La soldadura TIG tendrá un papel cada vez más importante en la soldadura de unión del futuro, especialmente cuando se utilicen robots. Un campo clave de aplicación es la soldadura de una pasada en chapas más gruesas (10 mm o más). La soldadura Orbital TIG para narrow gap también tiene un gran potencial para la mejora del rendimiento, por ejemplo en la fabricación de tuberías o a la hora de unir materiales base disimilares.lta frecuencia o HFP-TIG) y el uso de un gas inerte agregado a los gases activos.

En la actualidad, la electrónica de potencia tiene un peso importante en la tecnología de soldadura. ¿Cuáles son los efectos del desarrollo de fuentes de potencia digitales?

La fuente de potencia digital, junto con su circuito de control inteligente y equipo de sensores, está teniendo un impacto positivo en todos los sectores industriales que utilizan tecnología de soldadura, como la tecnología energética, el sector de automoción y la construcción naval. La tecnología está cambiando significativamente las exigencias de calidad de los productos soldados. La regulación adaptable del proceso en los sistemas de soldadura digitales permite reducir la tensión de soldadura y la deformación de componentes, mejorando la calidad de los productos fabricados.

También está cambiando el día a día de los usuarios: la soldadura está cada vez más relacionada con métodos e instrumentos de tecnologías de la información, lo que se refleja de manera muy clara en la formación de especialistas en sistemas, en tecnología y operarios, que deben centrarse más en conocimientos especializados de software, hardware y tecnologías de la información. Considero que esto generará mayor interés en la profesión de soldador entre las generaciones más jóvenes.

No obstante, en los últimos años se ha detectado cierta carencia de talento joven entre los profesionales de soldadura. ¿Cómo podrían los jóvenes sentirse atraídos por esta tecnología y estudiar carreras relacionadas?

Creo que es fundamental contar con métodos atractivos de aprendizaje. Además, las empresas deben crear las condiciones necesarias para que los empleados se puedan desarrollar. Las personas buscan fundamentalmente éxito y elegirán el camino que les lleve a alcanzarlo.

En tu opinión, ¿Cuáles son los mayores retos de la tecnología de soldadura hoy en día?

Cada vez hay más estructuras y equipos que llegan a una vida útil crítica. Por tanto, la soldadura de reparación es una cuestión relevante, dado que se debe garantizar un funcionamiento seguro, por ejemplo, en las distribuidoras eléctricas, empresas de transporte y el sector químico. Es importante establecer procedimientos fiables para definir la vida útil restante de las estructuras soldadas. Por otro lado, se debe seguir desarrollando el diseño para facilitar los trabajos de mantenimiento y reparación. Con respecto a las diferentes y, a menudo, difíciles condiciones, es necesario perfeccionar los sistemas de soldadura, procesos y materiales de aporte. Este es el reto más urgente a superar en los próximos años.

Sin duda, la futura generación de expertos en soldadura asumirá tareas difíciles.

Sin duda. Pero en mi opinión, la belleza de la soldadura está precisamente en esta necesidad continua de buscar soluciones totalmente innovadoras y desarrollar nuevas tecnologías, materiales y estructuras.