Mayor eficiencia en la construcción de centrales eléctricas

La ocasión que propició la compra fue la misión de construir componentes de acero para la cercana reconstrucción de la central hidroeléctrica de Traunleiten. El contrato incluía la ingeniería, la fabricación, el envío y el montaje de 23 componentes de acero diferentes cuyo peso total ascendía a aproximadamente 350 toneladas. Entre estos componentes figuraban compuertas de entrada, ataguías de entrada a las turbinas, tamices gruesos para proteger las turbinas y dos compuertas de presa, llamadas compuertas abatibles de "vientre de pez".

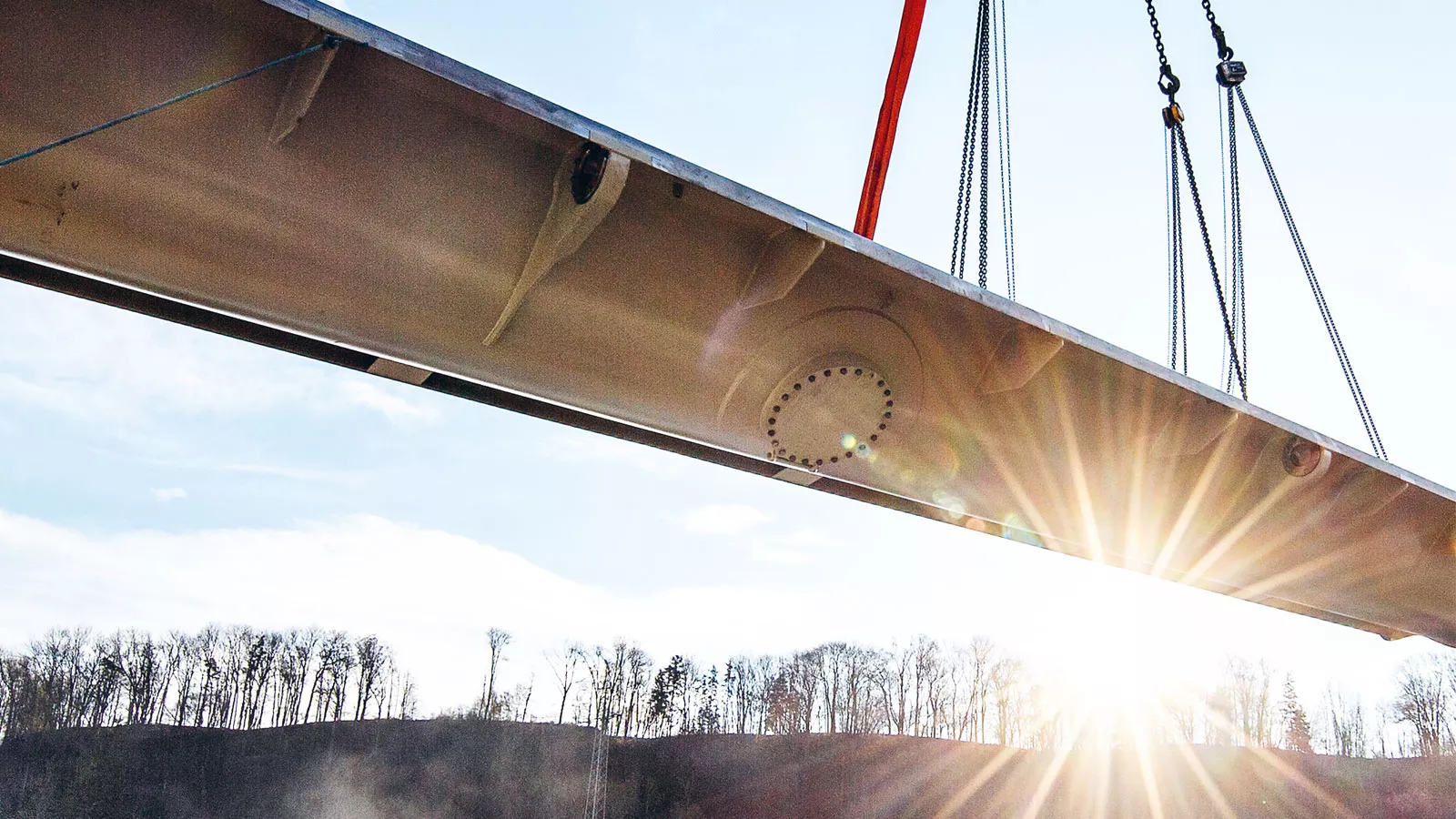

LA COMPUERTAS ABATIBLES DE "VIENTRE DE PEZ" TIENEN UNA LONGITUD DE 44 METROS

Estas compuertas controlan la altura del agua de la presa en las centrales de agua. Tienen una forma arqueada parecida al vientre de un pez que las hace especialmente resistentes a la torsión. Eso es exactamente lo que este proyecto requería. Dos compuertas giratorias, cada una de 44 metros de largo, unidas por una parte frontal a la pared lateral de la presa mediante un accionamiento hidráulico ajustable. Aparte de esto, las compuertas de aproximadamente 2,5 metros de alto están conectadas con el umbral del aliviadero a través de un eje giratorio. Esto facilita la elevación y el descenso de la compuerta abatible de "vientre de pez" y permite, por ende, regular rápidamente el nivel del agua.

"Debido a las limitaciones con el transporte, dividimos los cuerpos de las compuertas en tres segmentos de hasta 16 metros", explica Bernhard Bridl, Director de proyecto en el departamento de servicios hidroeléctricos de Bilfinger, en la sede de Wels. "La unión de las piezas se realizó en la obra mediante placas de montaje con uniones atornilladas de alta resistencia, lo cual requiere una revisión constante del par de apriete". Se estimó que, para cada segmento, se necesitaba una boca de acceso con un diámetro de 650 milímetros que se pudiera volver a cerrar.

HASTA ENTONCES ERAN NECESARIAS VARIAS ABERTURAS

Para el mantenimiento bastaba con un solo acceso, pero para soldar los segmentos de 16 metros de largo con el equipo de soldadura del que disponía entonces Bilfinger necesitaba, por lo menos, dos aberturas. Para poder alcanzar las posiciones de soldadura necesarias, los soldadores tendrían que haberse llevado consigo la fuente de potencia de soldadura y la devanadora al interior de la pieza de trabajo. "Después tendríamos que haber vuelto a cerrar los accesos adicionales y haber comprobado su estanqueidad. Independientemente de los costes, cada abertura adicional, se convierte en un punto vulnerable de la instalación que el agua podría penetrar", explica Brindl.

El resultado nos ha maravillado a todos.

CORDONES DE SOLDADURA DE 600 METROS

Fronius recomendó a los expertos de Bilfinger utilizar un juego de cables largo en combinación con una antorcha PushPull y una fuente de potencia de soldadura de la última generación de equipos TPS/i. Bilfinger confía en Fronius desde hace mucho. "Contamos con varios cientos de equipos Fronius, utilizados por más de 300 soldadores, tanto en talleres como en obras", subraya Brindl. Así pues, el proveedor de servicios industriales aceptó la recomendación y encargó una antorcha de soldadura PullMig de ocho metros de largo y una TPS 500i para la construcción de las compuertas abatibles, en la que los expertos soldaron chapas de acero S355 principalmente con soldadura en angulo, y también con algunos cordones en V de una longitud total de aproximadamente 600 metros.

Empezaron con la creación de una bandeja de acero que constituiría un lado de la compuerta. Para ello, se soldaron refuerzos y, posteriormente, la "tapa". Los soldadores tuvieron que cumplir al milímetro con los estrictos límites de tolerancia y procurar que la deformación del cordón fuera la mínima posible, para que posteriormente las piezas se pudieran unir mediante el eje giratorio. A fin de evitar posiciones forzadas en la medida de lo posible, los soldadores utilizaron repetidamente la grúa de rodillo para plegar la compuerta.

MÁS LIBERTAD DE MOVIMIENTO

"El resultado nos ha maravillado a todos", confiesa Brindl. "El radio de acción ampliado gracias al largo juego de cables nos ha permitido prescindir de una segunda abertura por cada segmento y, por tanto, de ahorrarnos completamente todo el esfuerzo que ello conllevaba". Además, los trabajadores pudieron emplazar la fuente de potencia de soldadura y la devanadora por fuera del cuerpo de la compuerta y aún así conseguir alcanzar las posiciones necesarias. "Eso no solo supone una ventaja en cuanto a la libertad de movimiento en un espacio que ya de por sí tenía un diámetro de 1500 por 800 milímetros; sino que también facilita el acceso y la labor de rescate al equipo de salvamento en caso de emergencia, lo cual es decisivo para nosotros".

El equipamiento ofrece muchas otras ventajas que repercuten en la eficiencia, ergonomía y calidad, y que también son aplicables para la construcción naval, de oleoductos y de depósitos. El control remoto JobMaster, accesible directamente en el cuello antorcha, permite ajustar todos los parámetros de soldadura importantes. Gracias a esto, el soldador puede gestionar directamente diferentes tareas de soldadura sin rodeos ni largas interrupciones. "Nuestros soldadores alaban, en especial, la uniformidad del avance de hilo", cuenta Brindl. Además, la luz LED integrada en la antorcha de soldadura facilita el trabajo en los espacios mal iluminados. A pesar de esto y de llevar integrado un accionamiento a dos rodillos, la antorcha es muy compacta y solamente pesa 1,6 kg, lo que la convierte en una de las más ligeras de su clase. Combinada con la rápida regulación de arco voltaico típica de los equipos TPS/i y con el proceso PMC, permite satisfacer las máximas exigencias de calidad de manera eficiente, segura y cómoda.

ÉXITO A LARGO PLAZO

"Los soldadores prefieren trabajar solamente con este equipo", cuenta el director de proyecto a modo de resumen. "Hemos reservado inmediatamente la TPS 500i con la antorcha de soldadura larga PullMig para nuestro departamento. El departamento responsable de la construcción de depósitos ha seguido el ejemplo y también ha encargado un juego de cables largo, con el que los soldadores podrán realizar su trabajo incluso en depósitos mayores, y beneficiarse de un radio de acción más amplio".