Firma Painco stawia na spawanie wysokowydajne — z zastosowaniem systemu TPS 600i

Cyfryzacja i automatyzacja są na całym świecie głównym motorem napędowym produkcji przemysłowej. Także Brazylia — jako znaczący rynek rozwijający się — intensywnie inwestuje w technologie cyfrowe. Siedziba firmy Painco mieści się w Rio das Pedras w stanie São Paulo. Firma wcześnie dostrzegła potrzebę postępu i dlatego postawiła na zrobotyzowane cele spawalnicze. Jako przodujący dostawca podzespołów spawanych z blach ze stali węglowej, firma Painco obsługuje różne gałęzie przemysłu a duża ich część działa w branży maszyn budowlanych i pojazdów ciężarowych. I właśnie w tych dziedzinach firma staje przed ekstremalnymi wyzwaniami, głównie z uwagi na stosowanie bardzo zróżnicowanych grubości blach.

Użytkowane w firmie Painco cele zrobotyzowane miały duży potencjał zwiększenia wydajności, ale systemy spawania o mocy 350 amperów szybko wyczerpały swoje możliwości: jakość spoin i prędkość spawania pozostawiały wiele do życzenia. Efektem była duża liczba odrzutów, a moce produkcyjne przestały się rozwijać.

Więcej mocy zamiast większej liczby robotów!

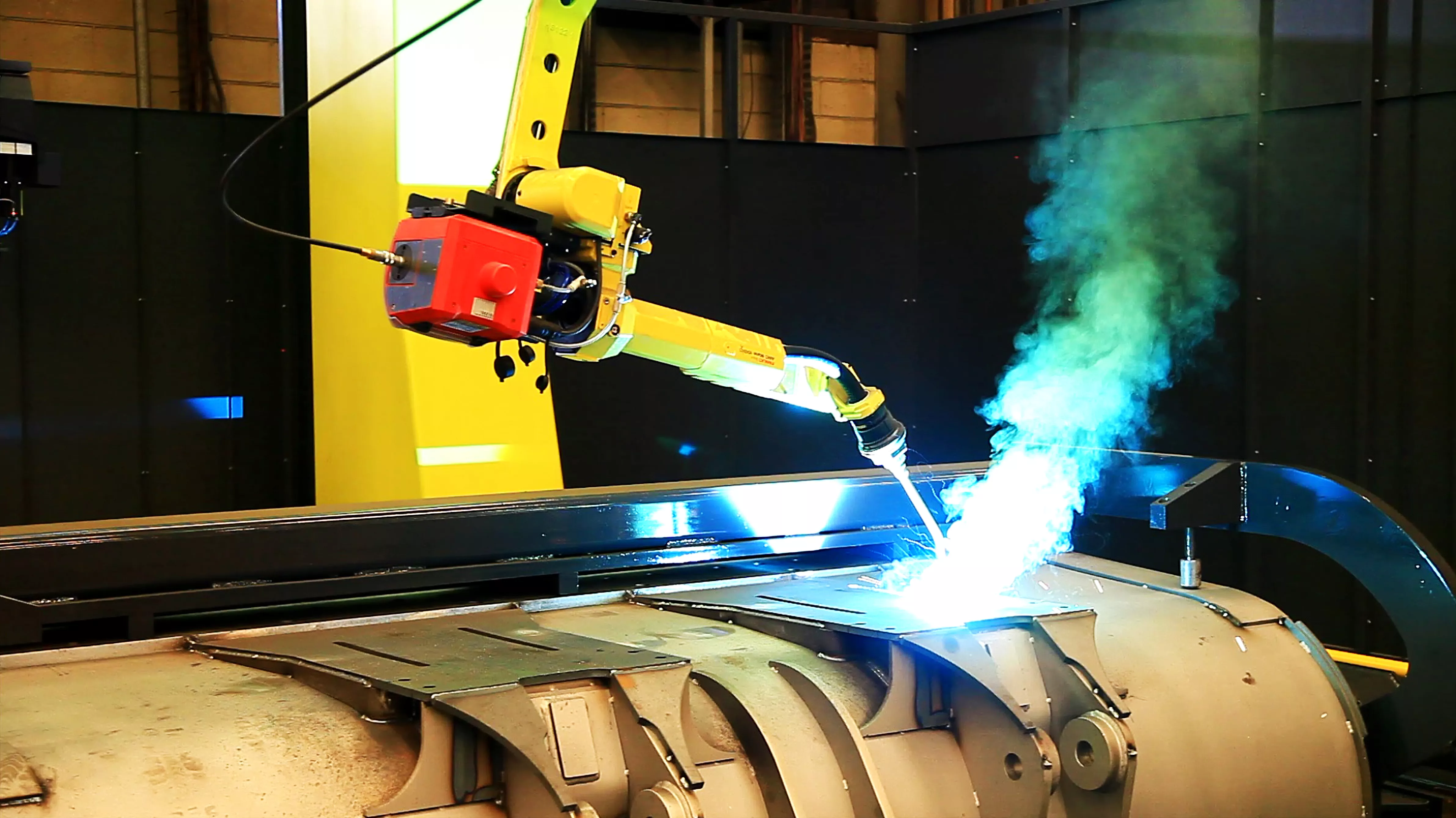

Aby produkować tyle ile trzeba, firma doszła do wniosku, że zamiast zwiększać liczbę cel zrobotyzowanych lepiej wymienić systemy spawania. Wybór padł na źródło spawalnicze TPS 600i firmy Fronius: jego moc szczytowa na poziomie maks. 600 amperów i możliwość zastosowania procesu Pulse Multi Control (PMC) powinny umożliwić osiągnięcie pożądanych rezultatów.

Firma Painco spawa z zastosowaniem Pulse Multi Control

Przy zakupie systemów spawania świadomie zdecydowano się na zakup dodatkowego pakietu: Welding Package Pulse Multi Control (PMC). W swoim nowo wyposażonym zakładzie produkcyjnym firma Painco stwierdziła, że spawanie łukiem pulsującym znacząco poprawiło przejście materiału. Dzięki temu możliwe było widoczne zwiększenie prędkości spawania. Dodatkowo wystąpiły dalsze korzystne efekty uboczne. „Zauważyliśmy, że znacznie zmniejszyło się ciepło oddawane oraz zmniejszyła się też ilość odprysków spawalniczych. Rezultatem są niebudzące zastrzeżeń spoiny przy znacznie mniejszej liczbie odrzutów. Pozwoliło nam to jeszcze bardziej zwiększyć produktywność — łącznie nawet o 65 procent! Dzięki temu zaoszczędzamy około 120 roboczogodzin w miesiącu”, opowiada kierownik zakładu Rafael Severino. „Jednocześnie inwestycja w nowe urządzenia okazała się korzystniejsza niż zakup kolejnych cel zrobotyzowanych”.