Od studium wykonalności do produkcji małoseryjnej: Fronius otwiera nowe centrum prototypów

Od początku grudnia Fronius oferuje producentom samochodów, ich dostawcom i integratorom możliwość outsourcingu budowy prototypów w Wels (Górna Austria). W nowo utworzonym centrum prototypów specjaliści ds. technologii spawania firmy Fronius współpracują z klientami w celu opracowania idealnego rozwiązania do łączenia ich komponentów: począwszy od fazy projektowania, przez studia wykonalności z wykorzystaniem symulacji, ocenę procesu spawania, próby spawania, aż po różne kontrole jakości i wsparcie projektowe. Oprócz wytwarzania prototypów w różnych fazach, Fronius ma możliwość produkcji również mniejszej ilości komponentów klientów do produkcji przedseryjnej, jeśli jest taka potrzeba. W ten sposób Fronius oferuje kompletne rozwiązanie do budowy prototypu.

Dla producentów samochodów istnieje zatem znaczny potencjał oszczędności, zwiększenia wydajności i minimalizacji ryzyka. Outsourcing produkcji prototypów pozwala wyeliminować koszty rozwoju, nakłady czasowe i inwestycje we własne centra prototypowania. Klienci korzystają ponadto z obszernej specjalistycznej wiedzy firmy Fronius w zakresie spawania i związanych z nią najnowocześniejszych technologii.

Wysokiej klasy technologia spawania do budowy prototypów

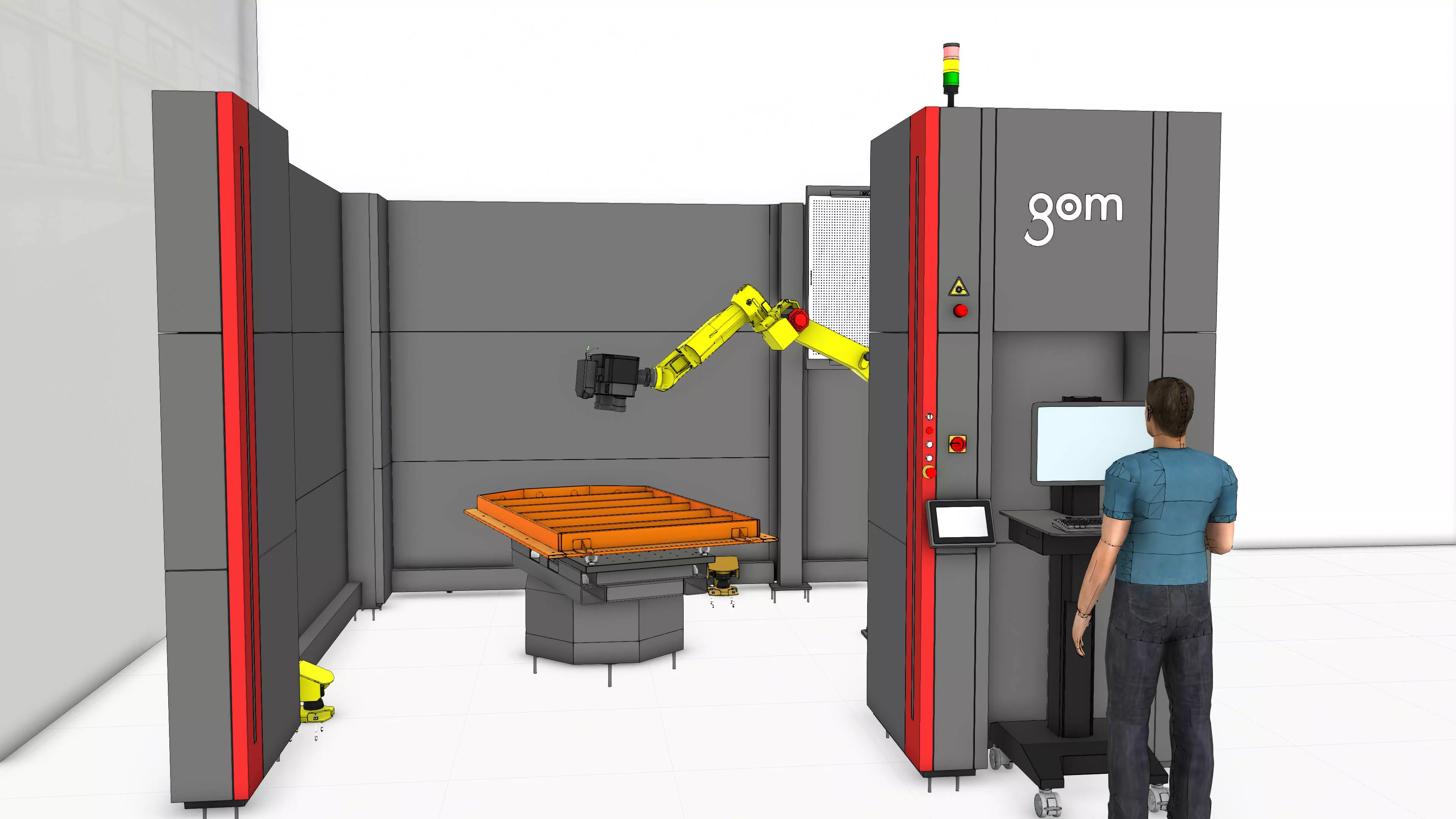

Na ponad 900 metrach kwadratowych centrum prototypów oferuje zaawansowaną technologię symulacji, spawania i pomiarów. Pozwala to na produkcję komponentów o wymiarach do 3×2 metry i masie do 1500 kilogramów. Stanowiska są odizolowane od innych obszarów i gwarantują absolutną dyskrecję.

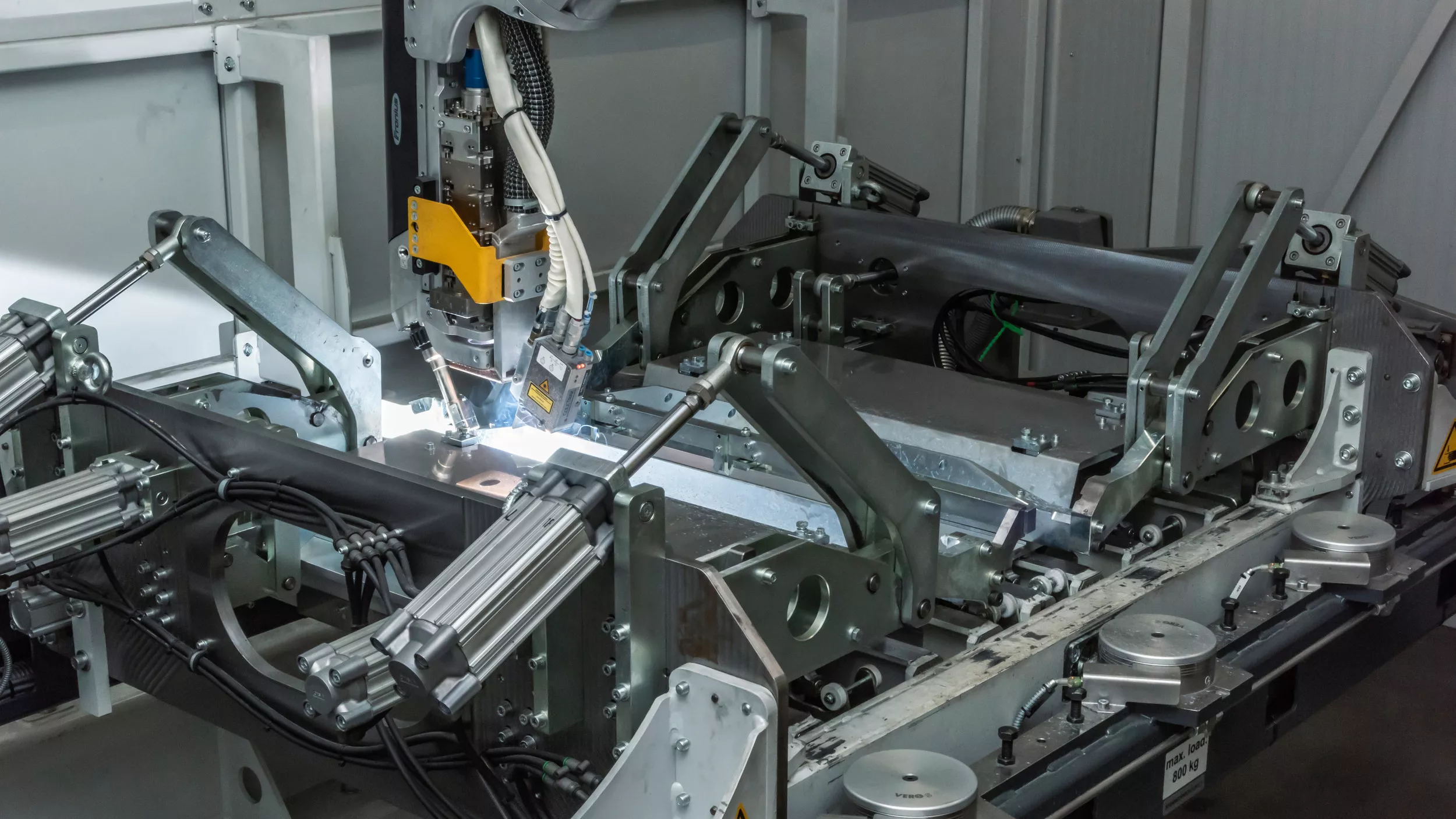

Jedno z dwóch zastosowanych zrobotyzowanych stanowisk spawalniczych jest wyposażone w technologię CMT firmy Fronius. Proces spawania o obniżonym cieple nadaje się do prawie każdego materiału podstawowego. W szczególności w przypadku cienkich blach ogranicza powstawanie odprysków i wypaczeń. Stosowany w tym celu elastyczny system spawalniczy TPS/i umożliwia w razie potrzeby zastosowanie także innych procesów spawania. Ponadto, w zrobotyzowanej celi zastosowano system czyszczenia powierzchni Acerios, który za pomocą technologii gorącej plazmy wstępnie przygotowuje krawędzie elementów. Stwarza to doskonałe warunki do wykonywania spoin o wysokiej jakości.

Drugi robot spawalniczy jest wyposażony zarówno w laser, jak i wydajny system spawania MIG/MAG. Takie połączenie tych dwóch procesów zwane procesem LaserHybrid łączy w sobie zalety obu światów i tym samym oferuje doskonałe wypełnianie szczelin przy zachowaniu wysokich prędkości spawania. Zapewniając jednocześnie głęboką penetrację i niskie ciepło oddawane — a tym samym minimalne wypaczenie elementów.

Technologia czujników, pomiary i dokumentowanie danych

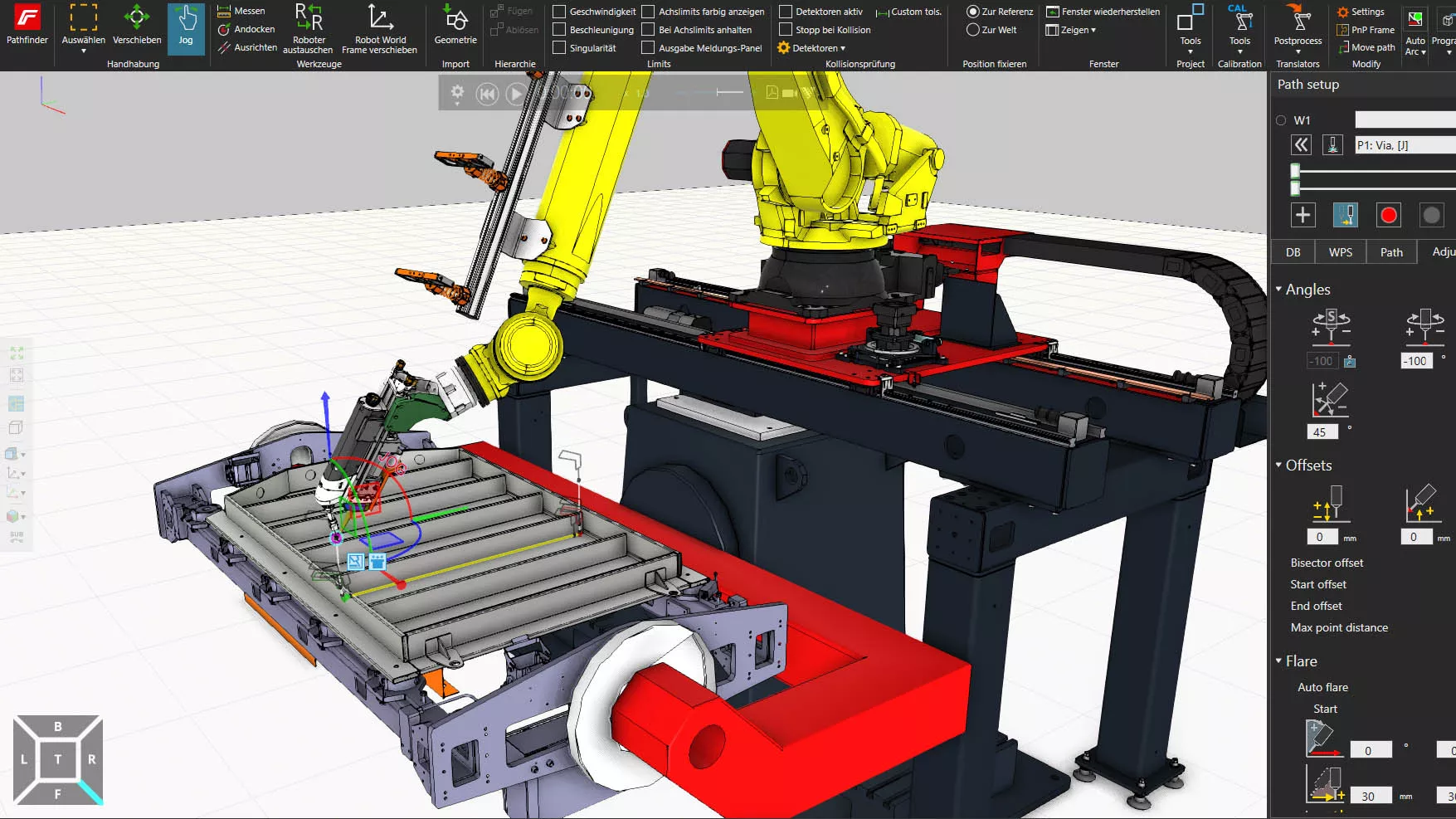

Obie cele spawalnicze są wyposażone w zaawansowane systemy wspomagania i sterowania robotami:

- Laserowy system śledzenia zamontowany na palniku spawalniczym zapewnia, że robot spawa dokładnie we właściwym miejscu. W przypadku przesunięcia, wypaczenia lub niezachowanych tolerancji, które są powszechne w produkcji, robot może automatycznie skorygować zaprogramowany przebieg spoiny, a spoina jest niezawodnie spawana we właściwej pozycji.

- Ponadto system kamer ArcView zapewnia bezpośredni podgląd łuku, a tym samym umożliwia dokładne monitorowanie procesu spawania. W razie potrzeby spawacz może natychmiast podjąć działania korygujące.

- Śledzenie spoin jest również możliwe dzięki opcji Fronius SeamTracking. funkcja ta niezawodnie wykrywa krawędź elementu za pomocą ruchów wahadłowych palnika dla spoin pachwinowych i doczołowych.

- Oprócz tego zautomatyzowany system kontroli spoin spawalniczych skanuje spoinę po zakończeniu procesu spawania i natychmiast wizualnie sprawdza jej jakość.

- Jednocześnie oprogramowanie do dokumentowania danych WeldCube monitoruje i przechowuje wszystkie istotne dane procesu spawania i umożliwia dokładne śledzenie każdej spoiny.

Oprócz wysoko rozwiniętych procesów spawania i ich monitorowania, każdy element spawany jest mierzony trójwymiarowo w specjalnej zrobotyzowanej celi przed spawaniem i po jego zakończeniu, co pozwala na dokładne wykrycie wszelkich odchyleń, takich jak niezachowane tolerancje czy wypaczenia. Precyzyjne monitorowanie dokładnych wymiarów odbywa się więc już na wczesnym etapie budowy prototypu. Pozwala to na szybkie reagowanie i dostosowanie różnych parametrów (np. kolejności spawania, parametrów spawania i technologii mocowania) oraz oszczędność czasu i kosztów zarówno podczas opracowywania, jak i późniejszego rozwijania produkcji. W swoim laboratorium Fronius oferuje również klientom możliwość poddania prototypów testom metalurgicznym.