Spawanie wysokowydajne – Fronius TPSi TWIN PUSH / PUSH PULL CMT

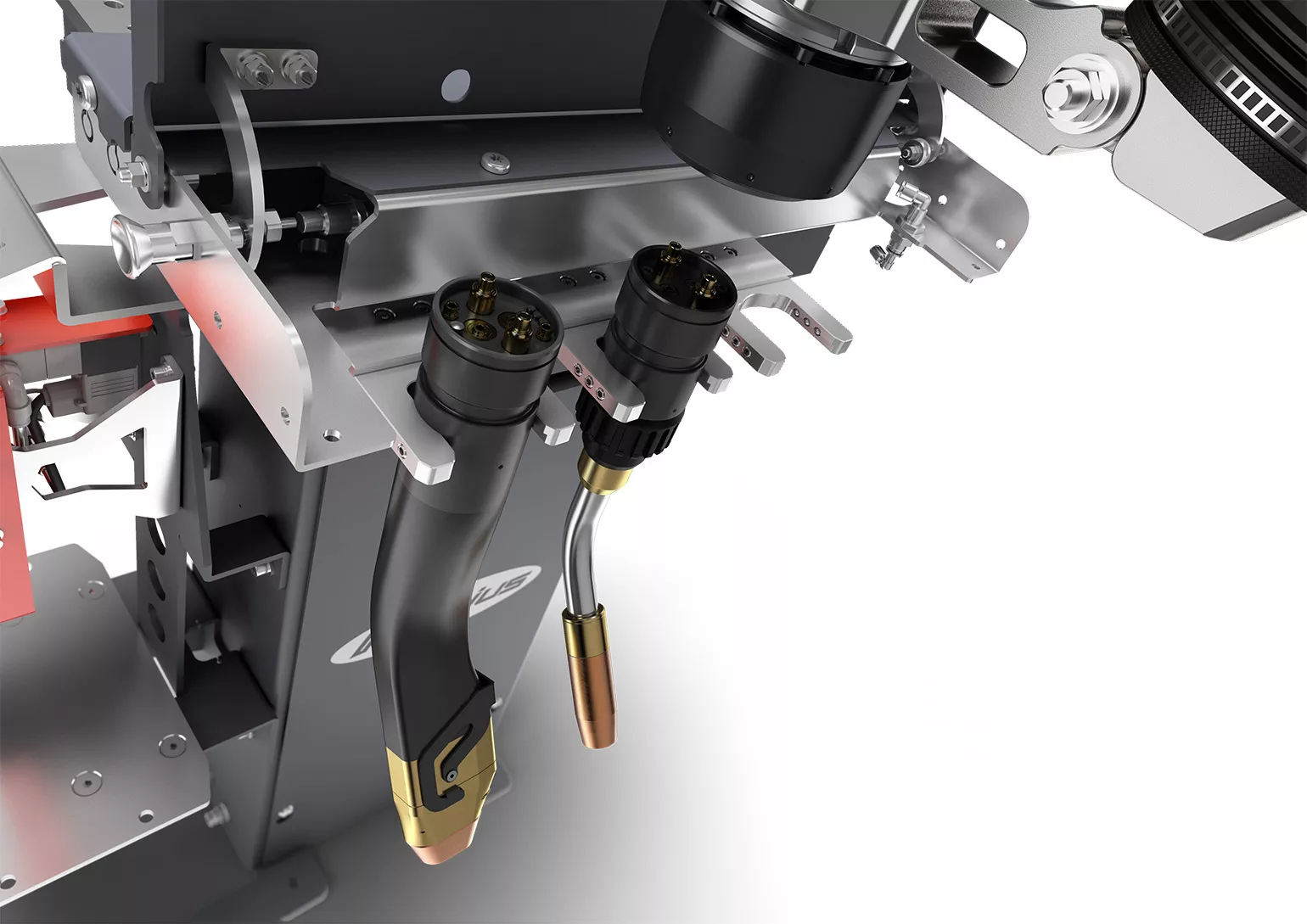

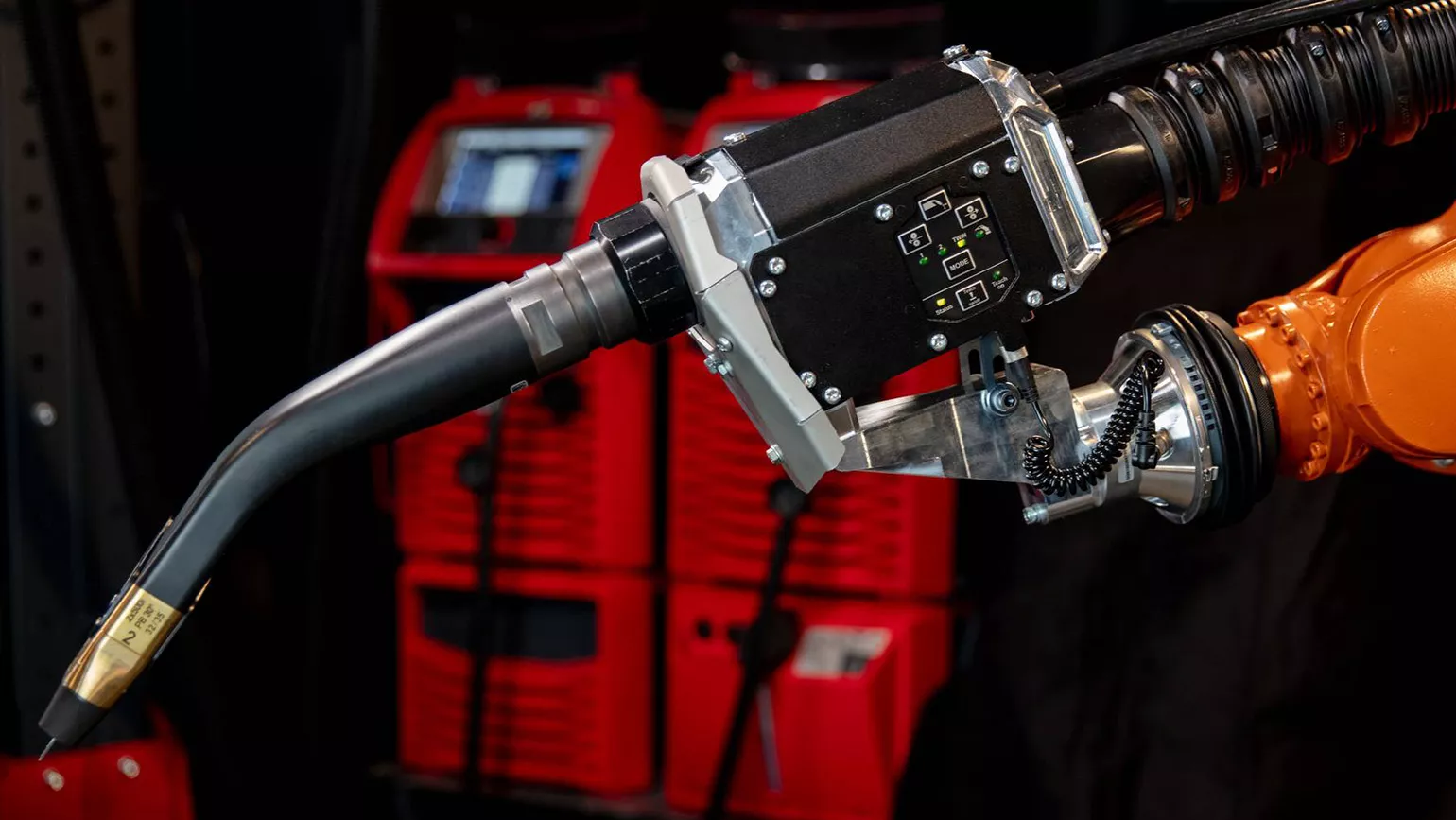

Początkowo procesami spawalniczymi stosowanymi w technologii tandemowej były procesy spawania łukiem pulsacyjnym, natryskowym oraz rotacyjnym tzw. proces T.I.M.E (ang. Transferred Ionized Molten Energy). Do ich realizacji wystarczyła standardowa konfiguracja spawalnicza PUSH zawierająca tylko jeden podajnik drutu, który umożliwiał ruch drutu w jednym kierunku, od beczki lub szpuli z drutem do jeziorka ciekłego metalu. Kamieniem milowym w rozwoju technologii TWIN był niewątpliwe rok 2012, kiedy na rynku pojawił się system, który umożliwiał wykorzystanie w spawaniu tandemowym flagowego procesu firmy Fronius, procesu CMT (ang. Cold Metal Transfer). Aby móc go realizować, system TWIN został wyposażony w urządzenie niezbędne do wykonywania ruchu posuwisto-zwrotnego drutu elektrodowego, dodatkowy podajnik Robacta Drive oraz pozostałe elementy konfiguracji PUSH-PULL CMT. System wyposażono w urządzenia spawalnicze generacji TPS (ang. Trans Pulse Synergic).

W roku 2019 firma Fronius przestawiła całkowicie nowy system TWIN PUSH oparty na źródłach spawalniczych generacji Fronius TPS/i (ang. Trans Process Solution inteligent). Był to niewątpliwe kolejny wielki krok w rozwoju technologii spawania tandemowego. Użytkownicy oprócz nowych funkcji sterowania procesem TWIN otrzymali cały zestaw możliwości, jaki niesie za sobą świadome użytkowanie systemu z generacji Inteligent Revolution. Monitorowanie i zapisywanie parametrów w czasie rzeczywistym, reagowanie na wszystkie odchyłki procesu spawania, ułatwiona komunikacja pomiędzy urządzeniem a człowiekiem to tylko niektóre zalety urządzeń nowej generacji. Z początkiem roku 2022, swoją premierę miała nowa konfiguracja TWIN PUSH-PULL CMT, z źródłami spawalniczymi serii Fronius TPS/i. To wydarzenie całkowicie zakończyło wykorzystywanie urządzeń Fronius TPS. Podobnie jak w przypadku konfiguracji TWIN PUSH, konfiguracja TWIN PUSH-PULL CMT zawiera w sobie wszystkie możliwości systemu nowej generacji, umożliwiający jedoczesne wykorzystanie procesu CMT w technologii TWIN.

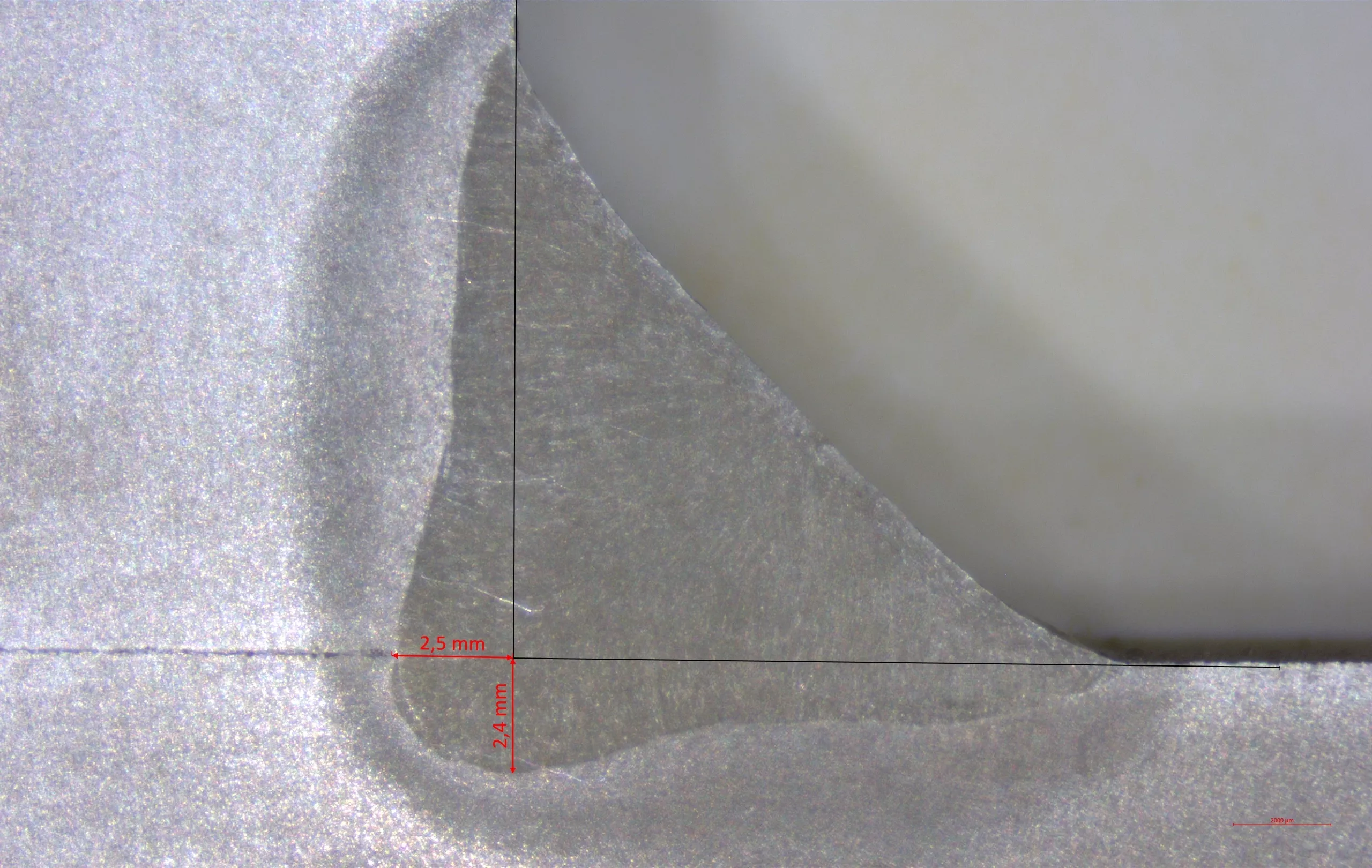

Technologia spawania TWIN, jest technologią spawania wysokowydajnego, charakteryzującą się wysokim uzyskiem stopiwa, nawet do 20 kilogramów na godzinę oraz wysokimi prędkościami spawania nawet do 300 centymetrów na minutę, co niewątpliwie przekłada się na wzrost produktywności w danym przedsiębiorstwie. Należy w tym miejscu zaznaczyć, że tą technologię możemy jedynie realizować na stanowiskach zautomatyzowanych lub zrobotyzowanych, nie jest ona przeznaczona do wykorzystania na ręcznych stanowiskach spawalniczych. Podstawowa konfiguracją to TWIN PUSH, czyli system z jednym podajnikiem drutu, gdzie wykorzystywane są procesy spawania, które nie wymagają dynamicznego podawania drutu. Podstawowym procesem w nowej generacji urządzeń jest PMC TWIN (ang. Pulse Multi Control). Jest to pulsacyjne przenoszenie kropli ciekłego metalu w łuku elektrycznym wraz z możliwością stosowania funkcji takich jak Stabilizator Wtopienia, umożliwiający zachowanie stałej głębokości wtopienia, na całym odcinku złącza spawanego, dzięki przyrostowi prędkości podawania drutu, w przypadku wzrostu napięcia oraz Stabilizator Długości Łuku, który umożliwia zachowanie stałej, niskiej wysokości łuku spawalniczego, poprzez wprowadzenie mikro zwarcia do obwodu spawania.

Proces PMC TWIN, aktywowany jest poprzez wybór linii synergicznej o tej samej nazwie. Pod kątem możliwości spawania tandemowego, w PMC TWIN możliwa jest pełna synchronizacja obu łuków elektrycznych i sterowania ich parametrami ustawiając współczynnik synchronizacji, przesunięcie fazowe oraz opóźnienie zajarzenia. Parametry prądowe na pierwszym drucie, zwanym drutem wiodącym, są znacznie wyższe niż na drugim drucie, zwanym drutem wypełniającym. Drut pierwszy odpowiada za należyte wtopienie w materiał, natomiast drugi stanowi wykonanie warstwy wypełniającej.