Fronius jako partner w zakresie prototypów i elementów seryjnych

Wymagana dogłębna wiedza z zakresu metalurgii

Nowe rodzaje elementów – na przykład przyjazne dla środowiska lekkie elementy pojazdów elektrycznych lub pojazdów szynowych – mają zupełnie inne wymagania. Coraz częściej firmy stają przed zadaniem spawania metali takich jak aluminium, magnez czy stopy tytanu, których właściwości techniczne utrudniają spajanie.

„Niezbędna jest rozległa wiedza ekspercka, zwłaszcza w dziedzinie metalurgii „ – podkreśla Wolfgang Scherleitner, dyrektor centrum prototypowania i produkcji, i dodaje – „Obróbka stali o wysokiej wytrzymałości i lekkich stopów wymaga zaawansowanych technik spawania. Warunkiem zagwarantowania integralności strukturalnej i odporności na korozję tych metali jest połączenie wysokiego poziomu wiedzy specjalistycznej, nowoczesnych procesów spawalniczych i doskonale dobranych parametrów”

Ekstremalnie wysokie temperatury podczas spawania i szybkie tempo chłodzenia prowadzą do zmian w mikrostrukturze, które wywierają silny wpływ na właściwości mechaniczne spajanych elementów. Dlatego w firmie Fronius materiał podstawowy jest analizowany w laboratorium przed próbami spawalniczymi i zaraz po nich. W ten sposób wyciągane są ważne wnioski, które są niezbędne do uzyskania prawidłowych spoin.

Obowiązki dokumentacyjne podlegają normom

Oprócz ogromnych wyzwań metalurgicznych i spawalniczych w grę wchodzą również wymogi regulacyjne. Normy takie jak EN 1090, która ma zastosowanie do stalowych i aluminiowych konstrukcji nośnych, mogą wymagać – w zależności od klasy projektu – pełnej dokumentacji spoin, aby umożliwić ich identyfikowalność w całym procesie. Normy PN EN 15085 i ISO 3834 mają ogromne znaczenie w budowie pojazdów szynowych, ponieważ określają wymagania jakościowe i obowiązki dokumentacyjne dotyczące prac spawalniczych. Przestrzeganie norm takich jak PN EN 1011 – Wytyczne dotyczące spawania metali – jest niezbędne również w innych branżach. Wszystko to podnosi kryteria jakościowe zakładów obróbki metali i zmusza wiele firm do inwestowania w zautomatyzowane systemy spawalnicze. Te z kolei często wymagają nowych umiejętności, takich jak specjalistyczna wiedza programistyczna, która nie zawsze jest dostępna nawet w zakładach przemysłowych.

Wiedza z zakresu zaawansowanych technologii produkcji na przyszłość

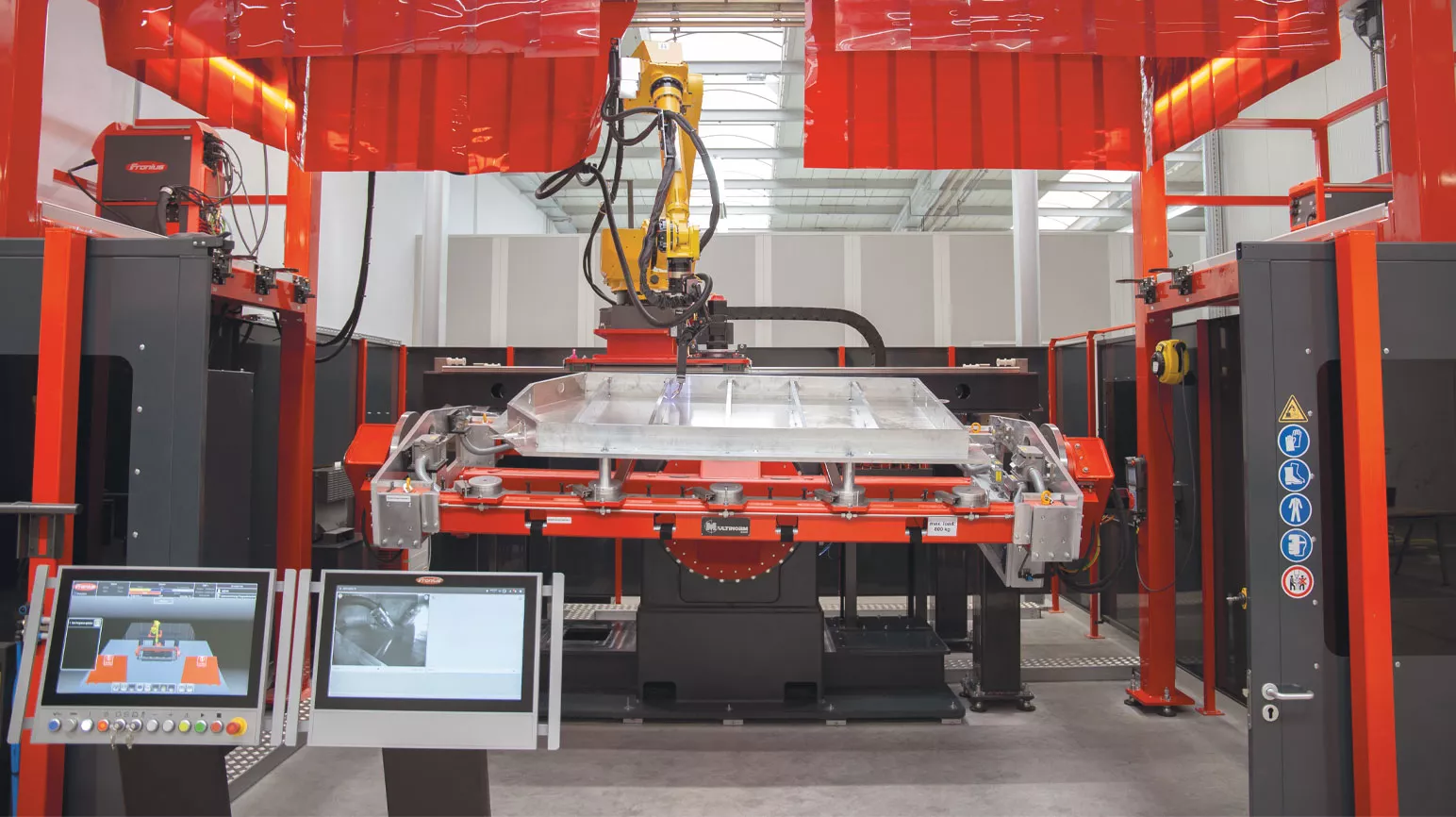

W obliczu tak dynamicznej sytuacji, jaką mamy obecnie, firma Fronius oferuje indywidualne usługi dla firm w ramach swojego centrum prototypowania i produkcji. Wytrawni spawacze dysponujący najnowocześniejszą technologią i wszechstronną wiedzą specjalistyczną pomagają przemysłowi na całym świecie opracowywać nowe produkty i adaptować się do przejścia na przyjazne dla klimatu rozwiązania high-tech.

„Dzięki szerokim kompetencjom naszych spawaczy możemy pomóc klientom znacznie obniżyć ryzyko i koszty, które często wiążą się z rozwojem nowych produktów” – wyjaśnia Scherleitner.

Usługa zaczyna się od przeprowadzenia analiz wykonalności w zakładzie w Wels w Austrii, po czym w razie potrzeby są produkowane prototypy. Od zleceniodawców wymagane jest przesłanie ich wymagań w zakresie spawania oraz danych 3D elementów i mechanizmów mocowania. Fronius analizuje te informacje na wirtualnych modelach w celu wyciągnięcia wniosków na temat spawalności, dostępności i czasu cyklu. Pojawiające się problemy są omawiane z klientem i opracowywane są opcje optymalizacji i rozwiązań. Nadrzędnym celem prac rozwojowych jest stworzenie przyszłościowych, nowoczesnych produktów.

Kompleksowa usługa od badania wykonalności do gotowego produktu

Gdy tylko zostaną przygotowane prawidłowe dane spawalnicze i będą prawidłowo zespawane pierwsze prototypy, Fronius opracowuje koncepcję produkcji i w razie potrzeby przejmuje produkcję pilotażową i seryjną. Jeśli produkcja seryjna odbywa się u klienta, Fronius może również na oddzielne zamówienie zaprojektować, zbudować i dostarczyć niestandardowe systemy spawania zrobotyzowanego od jednego dostawcy.

Ponadto w skład kompleksowej oferty, która jest realizowana na całym świecie przez sieć 38 oddziałów oraz partnerów handlowych i serwisowych w ponad 60 krajach, wchodzą usługi uruchamiania na miejscu, szkolenia pracowników oraz przeglądów okresowych i kalibracji systemów.

Modułowy system Fronius

„Wymagania naszych klientów zależą od elementów i są zróżnicowane. Żaden nasz system spawania zrobotyzowanego nie jest tak sam jak inny w każdym szczególe” – podkreśla Scherleitner. „Jednak w trosce o niezawodność i opłacalność podczas projektowania i montażu naszych systemów używamy modułowego systemu wypróbowanych i przetestowanych podzespołów”.

Wszystkie podzespoły są dostosowane do ich procesów spawalniczych i odznaczają się wysoką stabilnością, powtarzalnością i możliwością adaptacji do różnych zastosowań i obciążeń. System modułowy obejmuje systemy palników spawalniczych i stacje ich wymiany, zrobotyzowane manipulatory, prowadnice robotów, roboty spawalnicze, systemy odkładania z chwytakami i pozycjonery.

Symulatory i czujniki

Nowoczesne symulatory odgrywają kluczową rolę w analizach wykonalności i prototypowaniu. Dzięki oprogramowaniu Fronius Pathfinder sekwencje spawania można symulować na cyfrowym modelu systemu spawania. Oprogramowanie ustala limity osi, oblicza położenia początkowe i końcowe, a także trasy i samodzielnie wyznacza punkty uczenia. Błędy i kolizje mogą być wykrywane z wyprzedzeniem, a sekwencje spawania są zoptymalizowane, co pozwala zaoszczędzić czas i pieniądze. Ponadto eksperci z Austrii mogą w ramach badania wykonalności symulować odkształcenia materiału i tworzyć analizy prawidłowej sekwencji spawania.

„Oprócz symulatorów oferujemy również zaawansowane rozwiązania do zarządzania danymi” – mówi Scherleitner. „Ponadto możemy naszymi czujnikami kontrolnymi skanować spoiny i analizować obrazy w oprogramowaniu – w połączeniu z WeldCube. W szczególności sprawdzamy, czy geometria spoin mieści się w zakresie tolerancji na całej długości”.

Podczas procesu spawalniczego WeldCube zapisuje i analizuje wszystkie dane spawania oraz umożliwia precyzyjne monitorowanie i kontrolę procesów. Zapewnia to najwyższą jakość i wydajność produkcji.

Precyzja dzięki pomiarom 3D

Elementy spawane są mierzone optycznie w 3D w zrobotyzowanej celi pomiarowej w celu wykrycia zniekształceń i odchyłek względem pierwotnych danych CAD. Wyniki tych pomiarów są na bieżąco uwzględniane w testach, co pozwala na ciągłą optymalizację spoin Tak uzyskiwane są na koniec prawidłowe parametry spawania na potrzeby produkcji seryjnej.

Rozbudowane kontrole w laboratorium spawalniczym

Firma Fronius posiada również najnowocześniejsze laboratorium spawalnicze, w którym przeprowadzane są kontrole wizualne, próby niszczące i mikrozgłady. Kontrole te są niezbędne do zapewnienia jakości i integralności spoin. Wyniki tych testów są przekazywane klientowi wraz z koncepcją spawania po zakończeniu badania wykonalności.

Produkcja addytywna w natarciu

Produkcja addytywna, czyli druk 3D, wiąże się obecnie ze szczególnymi wymaganiami w zakresie spawania. Technologia ta umożliwia produkcję złożonych, niestandardowych komponentów z wysoką precyzją i minimalnym zużyciem materiału. Jednym z przykładów jest budowa rurociągów, gdzie obecnie opracowywane są zupełnie nowe standardy i wymagania. Jako członek „Joint Working Group on Additively Manufactured Components under the Pressure Equipment Directive of the German Institute for Standardisation (DIN)”, Fronius aktywnie uczestniczy w tych działaniach. Eksperci w zakresie spawalnictwa z Austrii wspólnie z MIGAL.CO, Linde Engineering i TÜV SÜD, przeprowadzili kwalifikację wzoru odgałęzienia rurowego jako zbiornika ciśnieniowego wykonanego w technice addytywnej. Zweryfikowano w ten sposób możliwość zastosowania projektu normy prEN 13445-14 do elementów nieogrzewanych zbiorników ciśnieniowych. W wyniku tej współpracy utworzono charakterystykę Fronius Additive Pro dla metody Wire Arc Additive Manufacturing, która umożliwia szybką, ekonomiczną i precyzyjną produkcję elementów.

Razem ku zrównoważonej przyszłości

Dzięki kompleksowym usługom i najnowocześniejszej technologii firma Fronius pomaga firmom przygotować się na wyzwania transformacji technologicznej i budować zrównoważoną przyszłość. Partnerstwo z Fronius pozwala firmom z pełnym optymizmem patrzeć w innowacyjną i przyjazną dla środowiska przyszłość.