Trumpf zwiększa wydajność dzięki nowemu systemowi spawania LaserHybrid

Ekonomiczna produkcja własna dzięki systemowi spawania LaserHybrid

W ostatnich latach firma Trumpf odnotowała znaczny wzrost w segmencie giętarek i stale rozszerza swoje portfolio produktów w tym sektorze. Zwiększone wykorzystanie mocy produkcyjnych spowodowało konieczność zakupu ram o wadze kilku ton do giętarek, co doprowadziło do wydłużenia czasu produkcji, wyższych kosztów i ograniczonej elastyczności produkcji. Spawanie odbywało się ręcznie w siedzibie dostawcy, co wiązało się z czasochłonnymi poprawkami: Aby uniknąć niepożądanego utwardzenia stali po spawaniu ręcznym, konieczne było zastosowanie energochłonnego procesu wyżarzania zmiękczającego. „Podczas wyżarzania zmiękczającego stal jest podgrzewana do 800°C w piecu do wyżarzania. Podczas ogrzewania materiał reaguje z tlenem zawartym w powietrzu, utlenia się na powierzchni i tworzy rdzę. Dlatego komponenty muszą być piaskowane przed malowaniem", wyjaśnia Thomas Reiter, kierownik produkcji w Trumpf. „Dzięki naszemu nowemu systemowi spawania portalowego LaserHybrid możemy zrezygnować z energochłonnego i kosztownego procesu wyżarzania. Używamy lasera do podgrzewania stali wzdłuż spoiny do temperatury od 150°C do 180°C, w zależności od materiału, zmniejszając w ten sposób szybkość chłodzenia po spawaniu. W ten sposób unikamy stwardnienia, pęknięć na zimno i korozji. Jesteśmy również bardziej niezależni i elastyczni dzięki własnej produkcji" Rezygnacja z wyżarzania zmiękczającego okazuje się korzystna zarówno pod względem ekonomicznym, jak i ekologicznym. Oszczędności energii odpowiadają zapotrzebowaniu na energię elektryczną około 270 czteroosobowych gospodarstw domowych rocznie, biorąc pod uwagę średnie zużycie na poziomie 3800 kWh na gospodarstwo domowe.

Optymalne wiązanie boczne i zmniejszona tendencja do tworzenia porów

Technika spawania LaserHybrid łączy wiązkę lasera skierowaną na spoinę z procesem spawania MSG we wspólnej strefie procesowej. Silnie zogniskowana wiązka lasera charakteryzuje się niezwykle wysoką gęstością energii i wnika do 10 mm wgłąb stali podczas spawania ram maszyn. Bezpośrednio po laserze następuje proces MAG, który wypełnia grań i zapewnia optymalne wiązanie boczne. Dodatkowo oddane ciepło daje materiałowi czas na wygazowanie i redukuje w ten sposób podatność na powstawanie porów w porównaniu do czystego spawania laserowego. W zależności od grubości blachy w Trumpf spawa się do 29 warstw wierzchnich metodą MAG.

Zwiększona wydajność i oszczędność materiałów

LaserHybrid przynosi firmie Trumpf decydujące korzyści w porównaniu ze spawaniem wyłącznie metodą MAG. Reiter wyjaśnia: „Po pierwsze, oszczędzamy do czterech ton drutu spawalniczego i cenny czas pracy rocznie, ponieważ możemy zrezygnować z czasochłonnego procesu fazowania krawędzi blachy, zwłaszcza w przypadku cieńszych blach. Dzięki temu przekroje spoin są małe i wymagają mniej dodatkowego materiału. Po drugie, zwiększamy naszą produktywność dzięki wysokiej prędkości spawania, możliwej dzięki stabilizowanemu łukowi elektrycznemu, wynikającemu z interakcji między LaserHybrid i MAG. Po trzecie, niska energia odcinkowa zmniejsza odkształcenia komponentów" Czwarty punkt, który również ma pozytywny wpływ na zużycie dodatku spawalniczego, również ma istotne znaczenie: Proces LaserHybrid umożliwia przesunięcie spoiny bardziej do wewnątrz. Pozwala to na zbliżenie się do części bocznych podczas spawania pachwinowego i utrzymanie węższej szczeliny spawania.

Ocena i decyzja na korzyść firmy Fronius

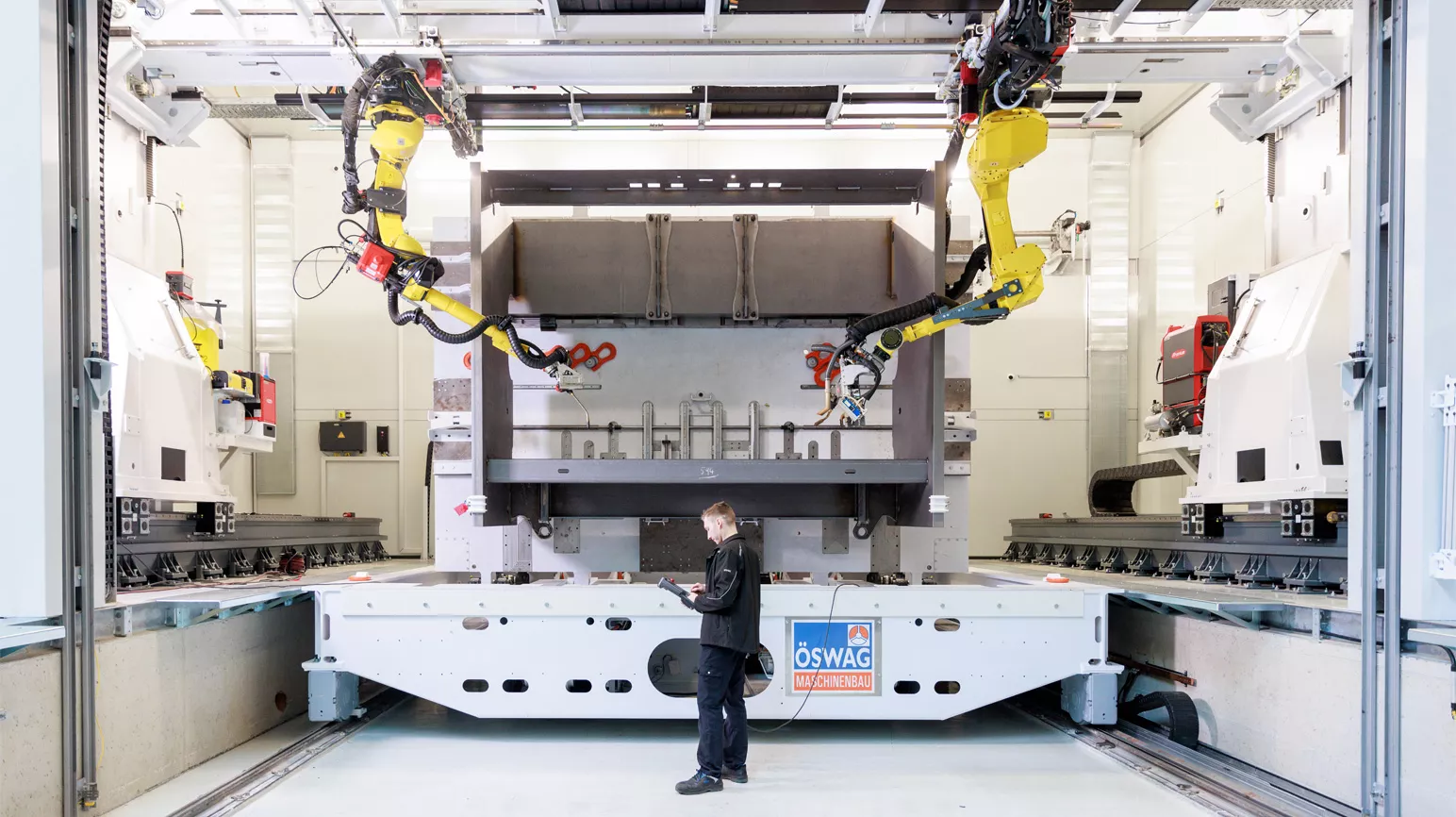

Zanim firma Trumpf zdecydowała się na zrobotyzowany system spawania LaserHybrid firmy Fronius, oceniono koncepcje różnych dostawców. Celem było znalezienie rozwiązania najlepszego pod względem technicznym i najbardziej ekonomicznego. Opcje przemieszczania komponentów, które ważą do 18 ton i mają wymiary 4,5 × 3 × 2 m, podczas spawania lub pozycjonowania na stołach obrotowo-uchylnych zostały szybko odrzucone. Zbrojenie równoległe do czasu produkcji preferowane od samego początku w przypadku tych wariantów nie byłoby możliwe w ogóle lub byłoby możliwe tylko w ograniczonym zakresie. W związku z tym zdecydowano się na dwustanowiskowy system portalowy z robotem LaserHybrid i robotem spawalniczym MAG, a także dwoma dużymi pozycjonerami przechylnymi, które umożliwiają poziome podawanie komponentów. Podczas gdy jedna rama maszyny jest spawana, następna może być mocowana na wolnym pozycjonerze. „Stoły obrotowe/uchylne nie tylko pogorszyłyby konfigurację równoległą do produkcji. Istniałoby również ryzyko nadmiernych momentów przechylających, gdyby środki ciężkości naszych komponentów ważących kilka ton znajdowały się zbyt daleko od osi obrotu lub przechyłu. Ryzyko uszkodzenia systemu i wypadków byłoby wówczas bardzo wysokie" - wyjaśnia Reiter. „Mogliśmy uniknąć takich problemów tylko dzięki zastosowaniu ogromnych stołów obrotowo-uchylnych. Wtedy mielibyśmy jednak problem z wysokością roboczą. Ze względu na ogromne rozmiary niektórych komponentów, potrzebowalibyśmy albo wykopu o głębokości dwóch i pół metra, albo wysokości operacyjnej wynoszącej co najmniej dwa metry" Podsumowując, wariant zaproponowany przez Fronius okazał się najlepszy. Zadecydowało o tym kilka czynników: rozsądna koncepcja bezpieczeństwa, wyeliminowanie stanowiska wymiany palnika dzięki zastosowaniu dwóch robotów spawalniczych, bezproblemowe prowadzenie zestawu węży, zastosowanie WireSense do wykrywania spoin oraz dobra dostępność smukłego robota MAG w obszarze narożnym. Ponadto, ustawienie równoległe do produkcji, możliwe dzięki dwóm pozycjonerom przechylnym, zapewnia wydajną produkcję. Kolejnymi plusami przemawiającymi na korzyść firmy Fronius były długotrwałe, oparte na zaufaniu relacje biznesowe, programowanie offline zadań spawalniczych za pomocą Pathfinder oraz wiedza specjalistów firmy Fronius w zakresie technologii systemowej.

Brak konieczności wymiany narzędzi

Aby uniknąć konieczności zmiany palników i wszystkich związanych z tym problemów podczas przenoszenia zestawu węży, eksperci z firmy Fronius zdecydowali się na system portalowy z dwoma robotami spawalniczymi. Każdy z nich jest wyposażony w głowicę spawalniczą LaserHybrid i głowicę spawalniczą MAG i porusza się na podwieszonej szynie jezdnej, dzięki czemu nigdy nie działają one w tym samym czasie. Najpierw robot LaserHybrid wykonuje spawanie graniowe. Trudno dostępne obszary i warstwy wierzchnie są następnie spawane przy użyciu robota MAG z wałem drążonym. „Dzięki wydrążonemu wałowi robot MAG gwarantuje optymalne prowadzenie zestawu węży. Bocznie prowadzone zestawy węży często zmieniają położenie w sposób niezamierzony. Mogą zostać uszkodzone, a w najgorszym przypadku nawet odcięte. Istnieje również ryzyko, że takie pakiety węży mogą zaczepić się o komponenty lub urządzenia, co może ograniczyć swobodę ruchu robotów " - wyjaśnia Reiter.

Inteligentna technika: dwa roboty spawalnicze na jednej szynie jezdnej

Zastosowanie dwóch robotów spawalniczych na tej samej szynie jezdnej stanowi szczególne wyzwanie. Rozwiązanie polega na tym, że tylko jeden z nich spawa element w danym czasie, podczas gdy drugi pozostaje w pozycji spoczynku. Dla każdego robota utworzono specjalny szablon programu, który zawiera wszystkie ruchy i przemieszczenia oraz służy jako podstawa do programowania zadań spawania specyficznych dla komponentów. Sekwencje spawania dostarczone przez Trumpf dla komponentów odbiorczych były symulowane na cyfrowym bliźniaku podczas fazy projektowania za pomocą Fronius Pathfinder i sprawdzone pod kątem wykonalności. Dzięki temu specjaliści ds. spawania mogli być z wyprzedzeniem informowani o potencjalnych trudnościach produkcyjnych, takich jak problemy z dostępnością. Wolfgang Mitterhauser, inżynier oprogramowania i ekspert ds. symulacji w firmie Fronius, stwierdza: „Rozszerzyłem postprocesor (parser), aby mógł tłumaczyć specjalne polecenia dla robota spawalniczego MAG, takie jak użycie czujników wyszukiwania spoiny WireSense. Parser przenosi programy spawania z cyfrowego bliźniaka do rzeczywistego systemu. Rozszerzenia obejmują sekcje programu, które są precyzyjnie dostosowane do systemu klienta i nie są zawarte w standardowej wersji Pathfindera ", wyjaśnia Mitterhauser. Dzięki tym rozszerzeniom operatorzy systemu mogą dokładnie określić, jakie informacje są przesyłane z postprocesora i w jakim zakresie. „Rezultatem jest program spawania, który precyzyjnie spełnia wymagania robota" - dodaje Mitterhauser.

W oprogramowaniu Pathfinder można utworzyć czujnik kolizji, dzięki któremu ewentualne uderzenie palnika w komponent zostanie rozpoznane na wczesnym etapie. Jeśli wirtualny system monitorowania rozpozna potencjalną kolizję, oprogramowanie natychmiast to zasygnalizuje.

Drut spawalniczy jako czujnik

Nawet jeśli wszystkie komponenty systemu zazębiają się prawie idealnie, istnieje ryzyko odchyleń podczas spawania warstw bez czujników wyszukiwania spoiny. Może to prowadzić do błędów wiązania, takich jak przepalenie lub niewystarczające wymiarowanie A. Fronius WireSense wykorzystuje elektrodę drutową jako czujnik do wykrywania spoiny i rezygnuje z optycznych przyrządów pomiarowych, które mogłyby utrudniać dostęp komponentów do palnika. Dzięki precyzyjnemu próbkowaniu przy użyciu ruchu drutu z wysoką częstotliwością można teraz rejestrować różną geometrię elementu spawanego oraz precyzyjnie określać wzajemne położenie poszczególnych blach. WireSense obchodzi się bez dodatkowych elementów palnika i nie wymaga kalibracji ani prac konserwacyjnych. Dzięki tej innowacyjnej technologii czujników firma Trumpf zyskuje spoiny pozbawione wad i zmniejsza koszty produkcji.

Inteligentna kontrola wszystkich procesów

Przyjazna dla użytkownika jednostka sterująca systemu HMI-T21 RS jest centralnym elementem systemu spawania. Monitoruje i koordynuje wszystkie komponenty peryferyjne, takie jak robot, źródło prądu spawania, pozycjoner przechyłu i system czyszczenia palnika. Dzięki dostępnym widokom 3D w czasie rzeczywistym, specjaliści Trumpf mogą śledzić wszystkie ruchy robota na żywo na monitorze. Można wybierać między wstępnie ustawionymi lub niestandardowymi widokami i zapisywać je, aby zapewnić optymalne wyświetlanie przez cały czas. Kluczowym elementem innowacyjnego HMI-T21 RS jest edytor programów. Tutaj operatorzy systemu definiują poszczególne sekwencje programu, przypisują je do stacji przetwarzania i zapisują jako sekwencję procesową. Komunikaty o błędach, ostrzeżenia lub informacje są wyświetlane w postaci zwykłego tekstu na pasku stanu. Jeśli nie ma żadnych komunikatów, wyświetlane są wszystkie stany systemu i sekwencja programu, a zalogowany użytkownik jest widoczny w prawej kolumnie. Jak dodaje Mitterhauser: „Przegląd stanu pokazuje stan wszystkich dostępnych czujników. Jeśli pojawi się komunikat o błędzie, wszystkie sygnały można sprawdzić za pomocą interfejsu HMI"

Wirtualne uruchomienie i montaż

Ze względu na ogromne wymiary portalu i pozycjonera, zwykła instalacja i wstępne uruchomienie systemu spawania przez firmę Fronius we własnym zakładzie nie są możliwe. Zamiast tego zastosowano wirtualne uruchomienie z Pathfinder. Oprogramowanie to zostało wykorzystane do stworzenia wirtualnego modelu, zawierającego wszystkie sygnały zdefiniowane na schemacie obwodu i realistyczną kinematykę. Cyfrowa replika pozwoliła technikom oprogramowania na realistyczną symulację działania systemu. Pathfinder okazał się również niezwykle przydatny podczas wstępnej oceny przez klienta. Wszystkich sekwencji ruchów dwóch robotów spawalniczych i przechylnych pozycjonerów, które mogą pomieścić do dziesięciu różnych komponentów, można było realistycznie doświadczyć za pomocą okularów wirtualnej rzeczywistości. Pracownicy Trumpf byli zaangażowani w całą fazę projektowania i wnieśli znaczący wkład w sukces projektu dzięki swoim sugestiom i opiniom. Instalacja systemu spawania LaserHybrid na miejscu okazała się szczególnie trudna. Ogromne wymiary portalu i przechylnego pozycjonera, który można obracać o 90°, stanowiły spore wyzwanie logistyczne. Wszystkie komponenty musiały znaleźć się we właściwym miejscu we właściwym czasie, aby uniknąć niepotrzebnych opóźnień. Szczególnie wymagająca była nocna dostawa dwóch uchylnych pozycjonerów, które ze względu na swoje rozmiary musiały być transportowane częściowo po zamkniętych autostradach.

Zwiększona wydajność dzięki studiom wykonalności z Pathfinder

Eksperci ds. budowy maszyn w Trumpf wykorzystują oprogramowanie nie tylko do programowania i symulacji nowych zadań spawalniczych. Spawalność nowych komponentów jest sprawdzana wirtualnie: W jakim stopniu geometria komponentu nadaje się do zautomatyzowanego spawania? Czy dostępność komponentów jest zadowalająca? Czy istnieje ryzyko kolizji? Czy części muszą być spawane ręcznie lub czy projekt musi zostać zmieniony? Takie kompleksowe testy wykonalności i symulacje procesów pozwalają firmie Trumpf zaoszczędzić do trzech tygodni czasu programowania.

Podsumowanie: Właściwa decyzja

Nowy system spawania Fronius LaserHybrid znacznie poprawia jakość spoin ram maszyn, zwiększa prędkość spawania i oszczędza cenny czas pracy dzięki opcji programowania offline i symulacji. Thomas Reiter jest zadowolony: „Obecnie produkujemy prawie 1500 giętarek rocznie. Dzięki naszemu nowemu systemowi robotów spawalniczych jesteśmy nie tylko bardziej ekonomiczni, ale także znacznie bardziej elastyczni pod względem terminów dostaw, ponieważ nie jesteśmy już zależni od zakupu komponentów ramy maszyny. Mamy teraz więcej opcji w zakresie zdolności produkcyjnych"