20 Jahre CMT-Schweißen:

Unerreichte Präzision und Stabilität

Wo früher geklebt oder gelötet werden musste, ist mit CMT nun auch das Schweißen kein Problem mehr – und das nahezu ohne Spritzer. Ein weiterer Durchbruch: Dank der innovativen Erfindung war es erstmals in der Geschichte des Schweißens möglich, verzinkten Stahl und Aluminium thermisch zu fügen.

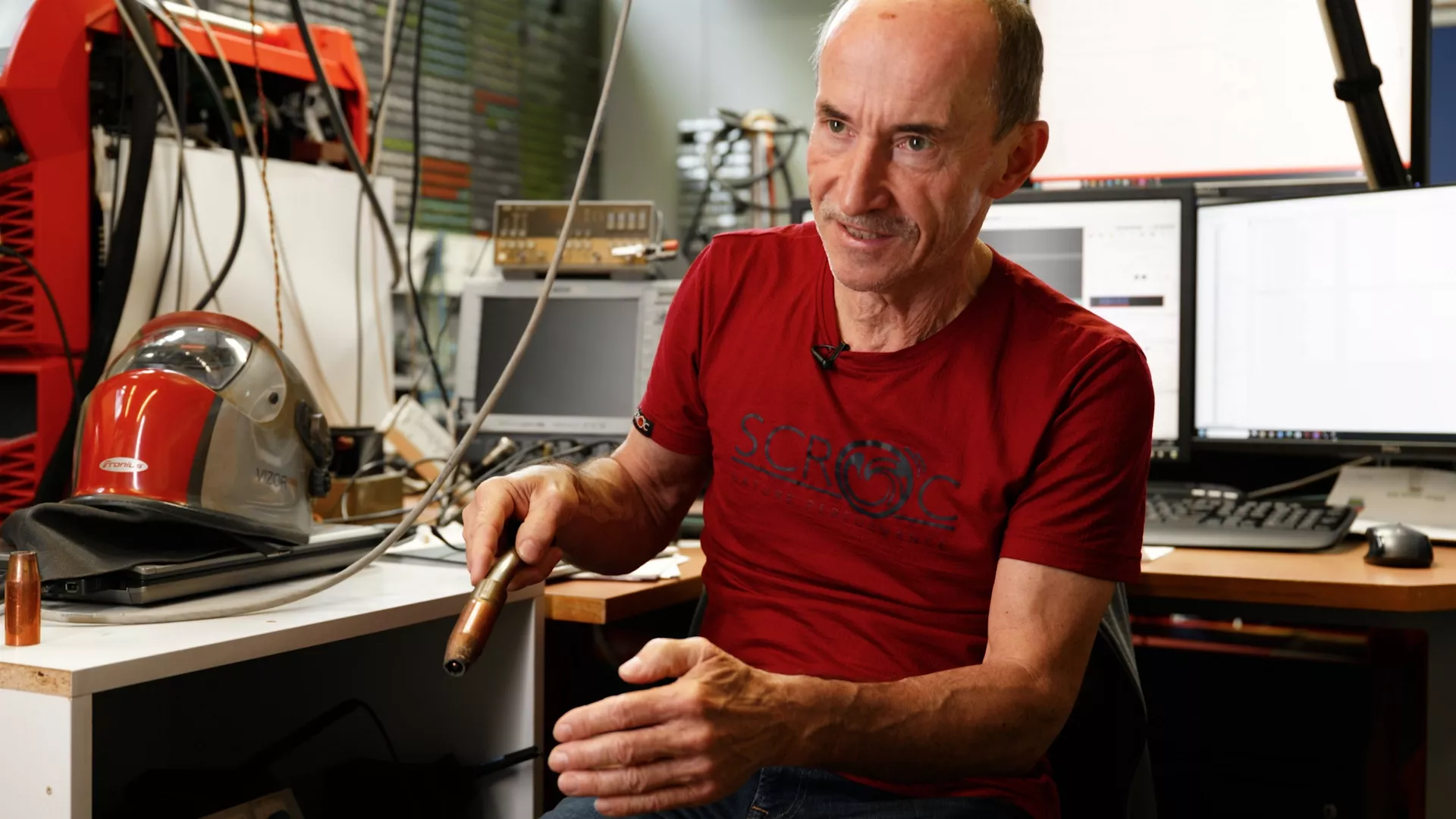

Es begann mit einer Glühbirne

Aufgrund dieser

einzigartigen Eigenschaften eignet sich das CMT-Verfahren für fast jedes

Einsatzgebiet. „Damit hätten wir selbst nie gerechnet“, meint Josef

„Joe“ Artelsmair immer noch etwas verblüfft. Schließlich sollten er und seine

Kollegen lediglich eine Lösung für den Glühbirnenhersteller Osram finden.

Die

Fassungen und der Kontakt waren in Ländern mit salzhaltiger Luft stark

korrodiert. Um die Glühbirnen auch dort haltbarer zu machen, sollten die

Fassungen durch ein anderes Material ersetzt und geschweißt statt weichgelötet

werden. Eine simple Idee, die aber in der Praxis mit den viel zu heißen

Schweißprozessen nicht umsetzbar war – die Fassungen sind ständig zerplatzt.

Osram wandte sich mit diesem Problem an Fronius: „Da gab es bereits die ‚Spatter Free Ignition‘. Indem wir diese weiterentwickelt und konstant an der Vor- und Rückwärtsbewegung des Drahtes gearbeitet haben, ist es uns schlussendlich gelungen, die Glühbirnenkontakte zu schweißen beziehungsweise mittels Hartlot als Zusatzmaterial zu löten“, fasst Artelsmair den Entwicklungsprozess zusammen. Daraus entstanden zwei Geräte, die mittels ein oder zwei Tropfen die Verbindungen für Osram mithilfe eines Lichtbogens schweißten. „Es war eigentlich nur ein Sonderauftrag und nie dazu gedacht, in Serie zu gehen“, spricht der gelernte Elektromechaniker weiter.

Getriebeloser Motor führt zum Durchbruch

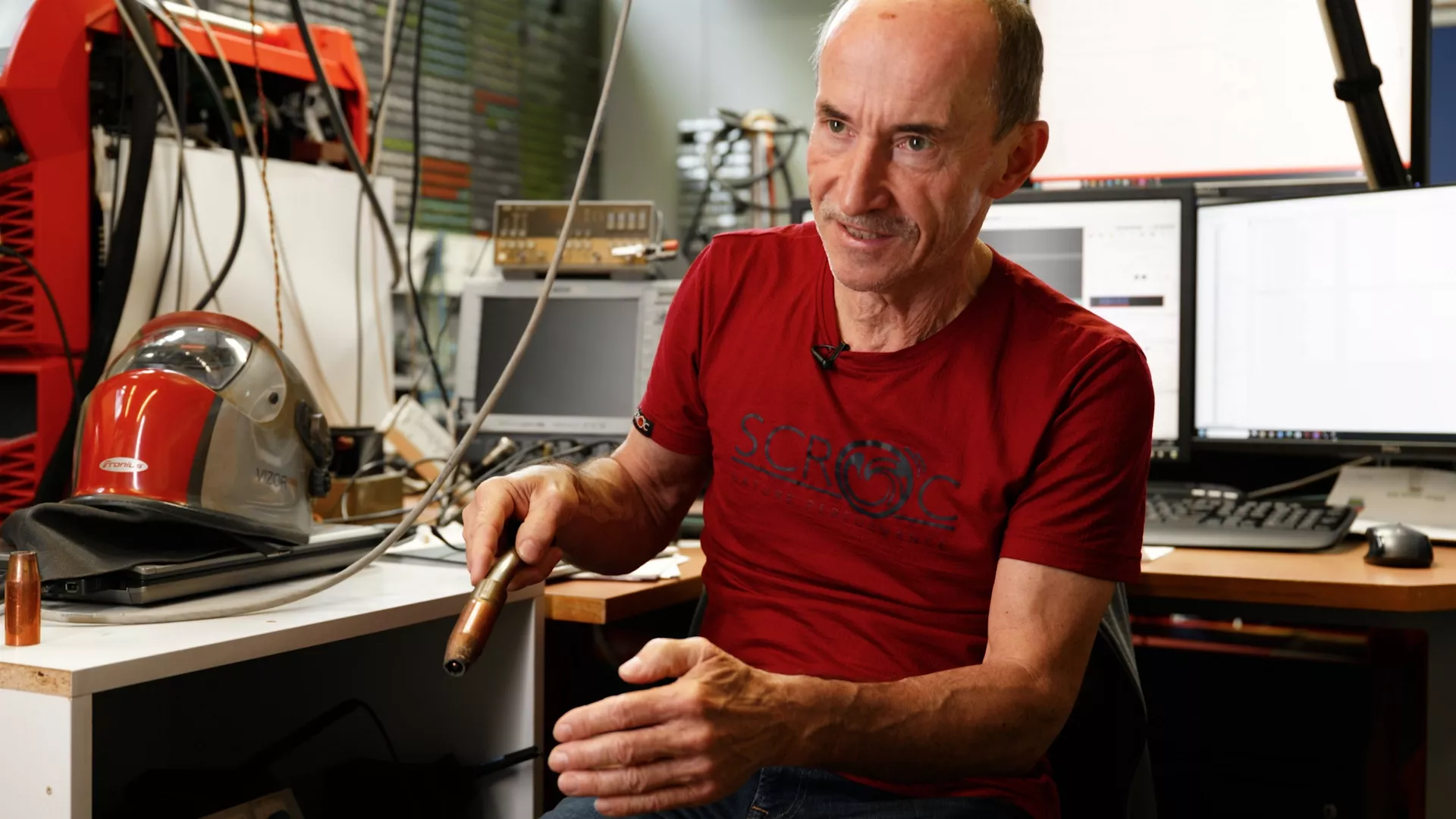

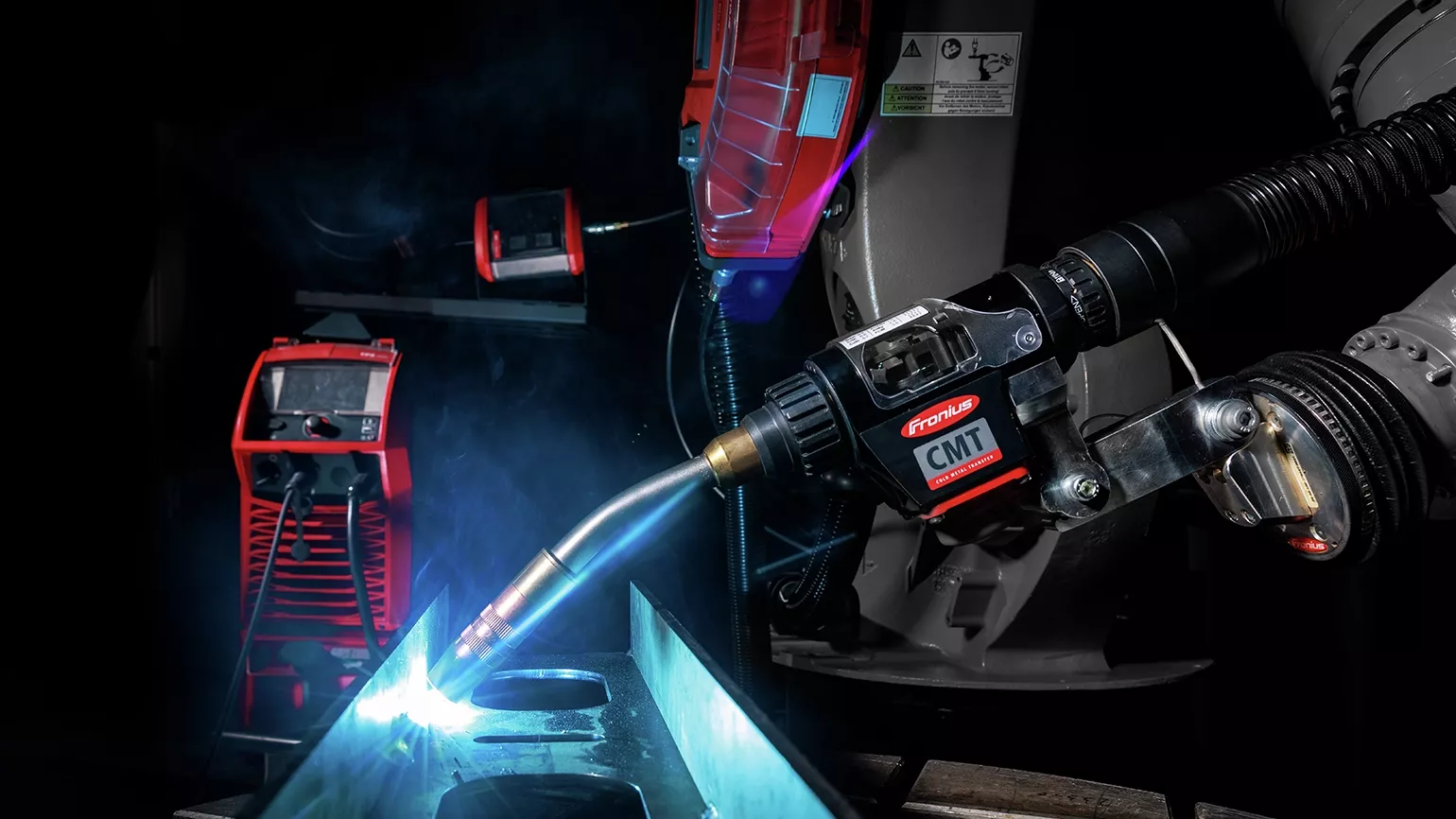

Die Idee einer wiederholten, kontrollierten Tropfenablöse – mit der man womöglich sogar durchgehende Schweißnähte erzeugen kann – ließ Joe Artelsmair nicht mehr los. Als das Projekt einige Zeit nach dem Auftrag von Osram erneut mit einem größeren Team aufgegriffen wurde, gelang es ihnen tatsächlich: Ein getriebeloser Motor ermöglichte eine völlig neue Art des Schweißens. „Wir waren überwältigt von den Ergebnissen“, berichtet Artelsmair sichtlich stolz. Das dürfen er und sein Team auch sein, denn die nahezu spritzerfreien, sauberen Schweißnähte sprechen sowohl in Qualität als auch Ästhetik für sich.

Ein weiterer Vorteil des CMT-Verfahrens ist die geringe thermische Belastung des Werkstücks. Diese reduzieren Verzug und Verformung, was besonders bei dünnen Blechen ab 0,3 Millimetern und temperaturempfindlichen Materialien von enormem Vorteil ist. Die präzise Steuerung des Schweißprozesses hilft dabei, anspruchsvolle Schweißaufgaben mit höchster Genauigkeit zu bewältigen.

Anwendungsvielfalt in unterschiedlichen Branchen

In der Luft- und Raumfahrtindustrie hat sich CMT ebenfalls bewährt, denn es ermöglicht das Schweißen von hochfesten und leichten Materialien, die für den Bau von Flugzeugen und Raumfahrzeugen unerlässlich sind. Darüber hinaus findet das innovative Schweißverfahren aufgrund seiner herausragenden Stabilität Anwendung im Metall-3D-Druck oder in der Elektronikindustrie, wo es für das präzise Löten von Bauteilen eingesetzt wird.

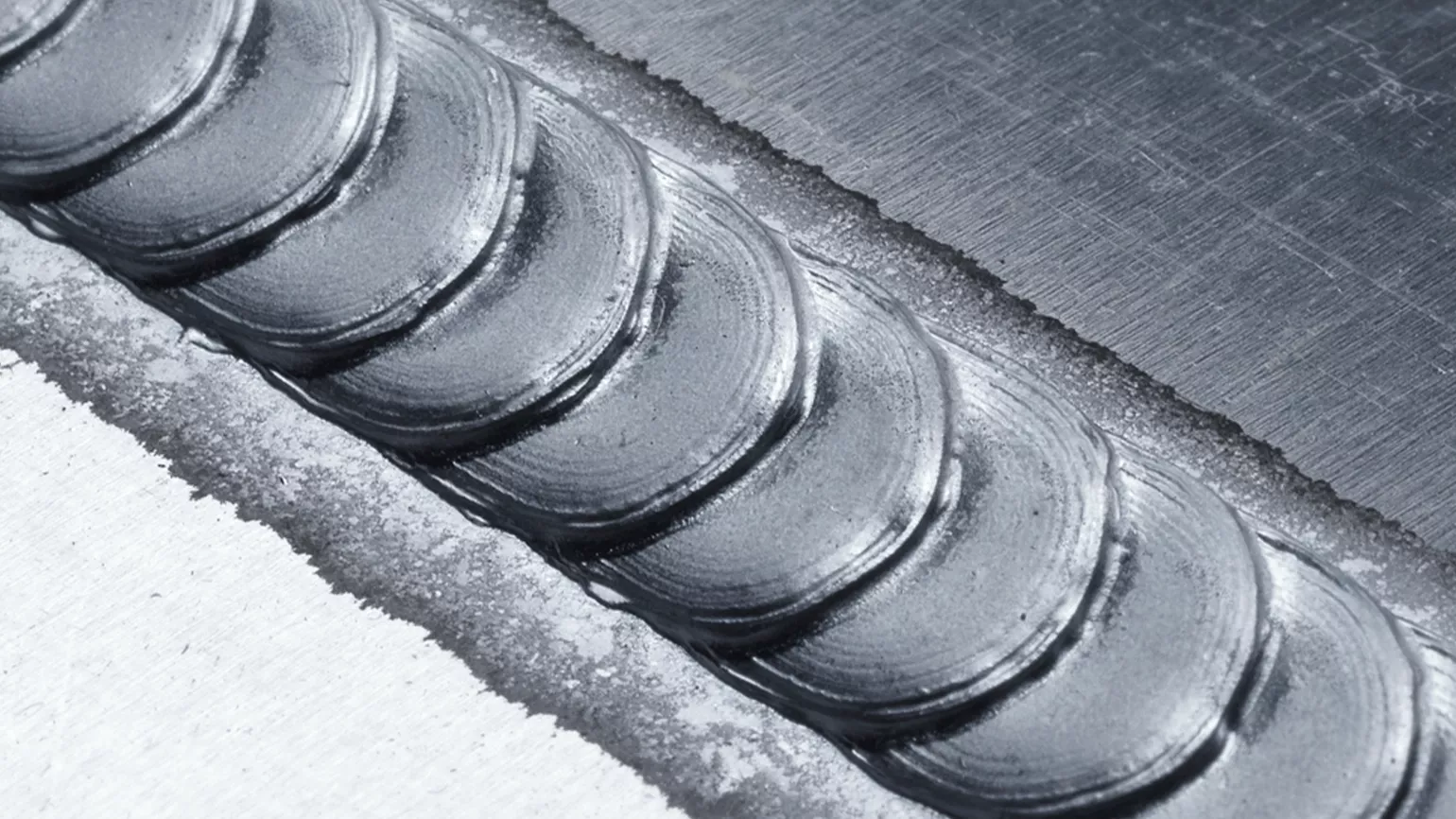

Intelligente Spalt- und Kantenerkennung dank CMT

„Ausschlaggebend sind das perfekte Zusammenspiel der Komponenten und die Präzision, mit der sie gesteuert werden“, betont Eichhorn. „Die Harmonie, mit der unsere intelligenten Schweißgeräte und die Antriebseinheit Robacta Drive CMT, also der zweite Drahtvorschub direkt am Brenner, zusammenarbeiten, ist bis heute unerreicht und wird laufend weiterentwickelt, um den steigenden Anforderungen der Industrie gerecht zu werden. Und das Allerbeste daran: CMT kann bei allen intelligenten Fronius Schweißgeräten einfach nachgerüstet werden.“

Fit für die Zukunft

Im Laufe der Jahre perfektionierte der Innovationsführer CMT immer weiter und entwickelte anwendungsspezifisch-optimierte Schweißkennlinien wie beispielsweise CMT Mix, CMT Cycle Step, CMT Cladding oder CMT Braze. LaserHybrid CMT wiederum vereint die Vorteile des Laserschweißens mit der CMT-Technologie. Besonders bei hochfesten Stählen und Aluminiumbauteilen glänzt diese Kombination durch hohe Geschwindigkeit, Qualität und Wirtschaftlichkeit. Einem stark gebündelten Laserstrahl, der mit hoher Energiedichte ins Grundmaterial eindringt, folgt unmittelbar der CMT-Prozess, wodurch das Nahtvolumen erhöht und der Wärmeeintrag noch weiter verringert werden kann.

Auf diesen Lorbeeren ausruhen kommt für Fronius als Innovationsführer in der Fügetechnik nicht in Frage: Die neueste Errungenschaft sind die für Metall-3D-Druck optimierten Kennlinien CMT Additive Pro. Sie heben die additive Fertigung auf ein neues Level.

Erfolgsgeheimnis? Herzblut!

Wir heißen Sie dort schon jetzt herzlich willkommen und freuen uns auf Ihren Besuch!