Sorgen Cobots für mehr Nachwuchs beim Schweißen?

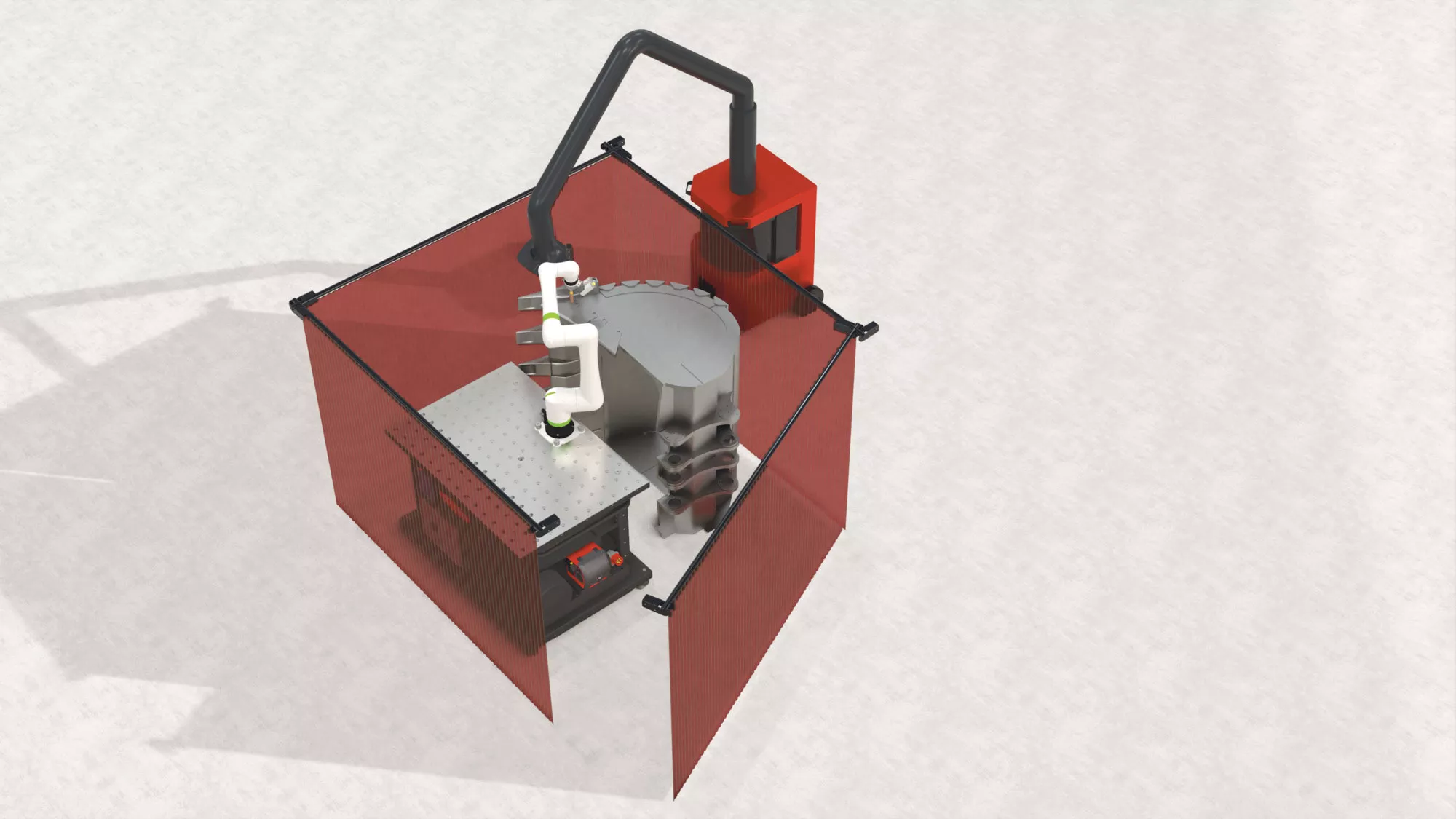

Heutzutage

gibt es kollaborative Schweißroboter in verschiedenen Ausführungen: als mobile

Einzelarbeitsplätze oder vollständig eingehauste Ein- oder

Zwei-Stationen-Lösungen. Das Angebot an technischer Ausstattung ist vielfältig

und umfasst Roboterfahrbahnen, Dreh-Kipp-Positionierer, automatische

Absaugungen und Schutztüren. Hightech-Schweißgeräte und ‑Prozesse sowie

Softwarelösungen für das Offline-Programmieren gehören mittlerweile häufig zur

Standardausrüstung.

Im Gegensatz zu früher wird Schweißen zunehmend zu einem Hightech-Beruf. Die Schweißautomation soll nicht nur die Produktivität in Gewerbe- und Industriebetrieben steigern, sondern auch dem wachsenden Fachkräftemangel entgegenwirken und den Beruf sauberer, sicherer und attraktiver machen. Die Karriereleiter für Schweißerinnen und Schweißer ist mittlerweile hoch und reicht von der Schweißfachkraft bis hin zum International Welding Engineer (IWE).

Selbst die

besten Schweißprofis schaffen es nicht, rund um die Uhr Schweißnähte in

gleichbleibender Qualität zu erzeugen. Cobots hingegen meistern diese Aufgabe

mühelos: Mit ihnen sind hundertprozentig reproduzierbare, identische

Schweißnähte garantiert. Ausgestattet mit unseren fortschrittlichen Schweißgeräten,

wie der TPS 400i CMT oder der Multiprozess-Version iWave 400i AC/DC CMT, können

verschiedenste Metalle geschweißt werden, darunter Stahl, Edelstahl, Aluminium,

Kupfer und Titan. Auch innovative Welding Packages wie „Low Spatter Control“

(LSC), „Pulse Multi Control“ (PMC) oder das weltbekannte „Cold Metal Transfer“

(CMT) können genutzt werden.

Die LSC-Funktion erzeugt einen modifizierten, spritzerarmen Kurzlichtbogen mit erhöhter Abschmelzleistung. PMC bietet einen optimierten Impulslichtbogen, bei dem Stabilisatoren für Einbrand und Lichtbogenlänge die beste Schweißqualität und hohe Schweißgeschwindigkeiten gewährleisten. CMT kombiniert eine neue Art der Tropfenablöse mit einer reversierenden Drahtbewegung, wodurch der Wärmeeintrag geringer ist als beim konventionellen Kurzlichtbogen. Dies macht den Prozess besonders geeignet für das Dünnblechschweißen.

Im Gegensatz zu früher wird Schweißen zunehmend zu einem Hightech-Beruf. Die Schweißautomation soll nicht nur die Produktivität in Gewerbe- und Industriebetrieben steigern, sondern auch dem wachsenden Fachkräftemangel entgegenwirken und den Beruf sauberer, sicherer und attraktiver machen. Die Karriereleiter für Schweißerinnen und Schweißer ist mittlerweile hoch und reicht von der Schweißfachkraft bis hin zum International Welding Engineer (IWE).

Die

großen Vorteile von Cobot-Schweißsystemen

Selbst die

besten Schweißprofis schaffen es nicht, rund um die Uhr Schweißnähte in

gleichbleibender Qualität zu erzeugen. Cobots hingegen meistern diese Aufgabe

mühelos: Mit ihnen sind hundertprozentig reproduzierbare, identische

Schweißnähte garantiert. Ausgestattet mit unseren fortschrittlichen Schweißgeräten,

wie der TPS 400i CMT oder der Multiprozess-Version iWave 400i AC/DC CMT, können

verschiedenste Metalle geschweißt werden, darunter Stahl, Edelstahl, Aluminium,

Kupfer und Titan. Auch innovative Welding Packages wie „Low Spatter Control“

(LSC), „Pulse Multi Control“ (PMC) oder das weltbekannte „Cold Metal Transfer“

(CMT) können genutzt werden.

Die LSC-Funktion erzeugt einen modifizierten, spritzerarmen Kurzlichtbogen mit erhöhter Abschmelzleistung. PMC bietet einen optimierten Impulslichtbogen, bei dem Stabilisatoren für Einbrand und Lichtbogenlänge die beste Schweißqualität und hohe Schweißgeschwindigkeiten gewährleisten. CMT kombiniert eine neue Art der Tropfenablöse mit einer reversierenden Drahtbewegung, wodurch der Wärmeeintrag geringer ist als beim konventionellen Kurzlichtbogen. Dies macht den Prozess besonders geeignet für das Dünnblechschweißen.

„Ein großer Vorteil von Cobot-Schweißanlagen, insbesondere der Fronius Systeme, ist das einfache und intuitive Programmieren der Schweißabläufe, was den Einstieg in das automatisierte Schweißen erheblich erleichtert“.

Christian Neuhofer,, Produktmanager Fronius International

In drei Schritten zum Schweißprogramm

Das

Programmieren industrieller Roboter erfordert nicht nur Schweißerfahrung,

sondern auch fundierte Programmierkenntnisse. Bei Cobots hingegen ist dies

völlig anders. Mit unseren Systemen greift man einfach den Brenner, führt ihn

zum Startpunkt, wählt die richtige Brenneranstellung und drückt den

Speicherknopf am Kontrollgriff. Anschließend setzt man Konturpunkte entlang des

Schweißverlaufs bis zum Endpunkt. Diese Punkte werden per Knopfdruck

gespeichert und bilden den Schweißpfad. Ist dieser erstellt, folgt das

Programmieren des Schweißprozesses mithilfe der grafischen Benutzeroberfläche

des Teach Pendants – intuitiv per Drag & Drop.

„Im Vergleich zur Programmierung von Industrierobotern erfordert das Cobot-Teachen bei den meisten Anwendern kaum Schulungsaufwand. Besonders Schweißfachkräfte, die den Umgang mit Touchscreens gewohnt sind und über etwas Computerkenntnisse verfügen, können bereits nach wenigen Stunden die ersten Bauteile schweißen“, erläutert Christian.

Mit unserer praktischen

WeldConnect-App haben Schweißfachkräfte ihren persönlichen Parameter-Manager

immer griffbereit. Der innovative Online-Schweißassistent bietet professionelle

Unterstützung bei der Auswahl der geeigneten Schweißparameter. Diese können als

Job gespeichert und per NFC-Signal auf das Schweißgerät des Cobot-Systems

übertragen werden, sodass man sofort mit dem Schweißen beginnen kann.

Die WeldConnect-App ermöglicht das Speichern zahlreicher Jobs, auf die jederzeit zugegriffen werden kann. Besonders junge Schweißfachkräfte, die den Umgang mit Smartphones gewohnt sind, schätzen die App, da sie zuverlässige Schweißparameter für verschiedenste Aufgabenstellungen liefert. Gemeinsam mit der WeldConnect-App tragen Cobots dazu bei, den Fachkräftemangel zu lindern und den Schweißberuf wieder attraktiver zu machen.

„Im Vergleich zur Programmierung von Industrierobotern erfordert das Cobot-Teachen bei den meisten Anwendern kaum Schulungsaufwand. Besonders Schweißfachkräfte, die den Umgang mit Touchscreens gewohnt sind und über etwas Computerkenntnisse verfügen, können bereits nach wenigen Stunden die ersten Bauteile schweißen“, erläutert Christian.

Valide

Schweißparameter aus dem Smartphone

Mit unserer praktischen

WeldConnect-App haben Schweißfachkräfte ihren persönlichen Parameter-Manager

immer griffbereit. Der innovative Online-Schweißassistent bietet professionelle

Unterstützung bei der Auswahl der geeigneten Schweißparameter. Diese können als

Job gespeichert und per NFC-Signal auf das Schweißgerät des Cobot-Systems

übertragen werden, sodass man sofort mit dem Schweißen beginnen kann.

Die WeldConnect-App ermöglicht das Speichern zahlreicher Jobs, auf die jederzeit zugegriffen werden kann. Besonders junge Schweißfachkräfte, die den Umgang mit Smartphones gewohnt sind, schätzen die App, da sie zuverlässige Schweißparameter für verschiedenste Aufgabenstellungen liefert. Gemeinsam mit der WeldConnect-App tragen Cobots dazu bei, den Fachkräftemangel zu lindern und den Schweißberuf wieder attraktiver zu machen.

Mobil und flexibel einsetzbar: die CWC-mobile

Unser mobiles Cobot-System bietet eine intelligente Kombination

aus Mobilität, fortschrittlicher Schweißtechnik und einem hervorragenden

Preis-Leistungs-Verhältnis. Es erleichtert insbesondere kleineren Werkstätten

den Einstieg in die automatisierte Schweißtechnik. Dank einfahrbarer

Transportrollen ist die Anlage nicht nur für das Schweißen kleiner Komponenten

geeignet.

„Wer größere Objekte wie Baggerschaufeln schweißen muss, kann die CWC-mobile mühelos zum schweißbereiten Bauteil schieben“, unterstreicht Christian die besondere Vielseitigkeit des Systems.

„Wer größere Objekte wie Baggerschaufeln schweißen muss, kann die CWC-mobile mühelos zum schweißbereiten Bauteil schieben“, unterstreicht Christian die besondere Vielseitigkeit des Systems.

Neben

seiner Flexibilität beim Schweißen bietet das CE-zertifizierte Cobot-System

kompromisslose Sicherheit: Die Kraft- und Drehmomentbegrenzung des Gelenkarms,

eine mobile Schweißrauchabsaugung, ein beweglicher Blendschutz und eine

normgerechte persönliche Schutzausrüstung (PSA) – bestehend aus

durchstichsicheren Handschuhen, Schweißhelm und Schutzkleidung – schützen vor

Krankheiten und Verletzungen. Damit erfüllt die CWC-mobile vollständig die

Vorgaben der europäischen Maschinenrichtlinie, die Voraussetzung für eine

CE-Zertifizierung.

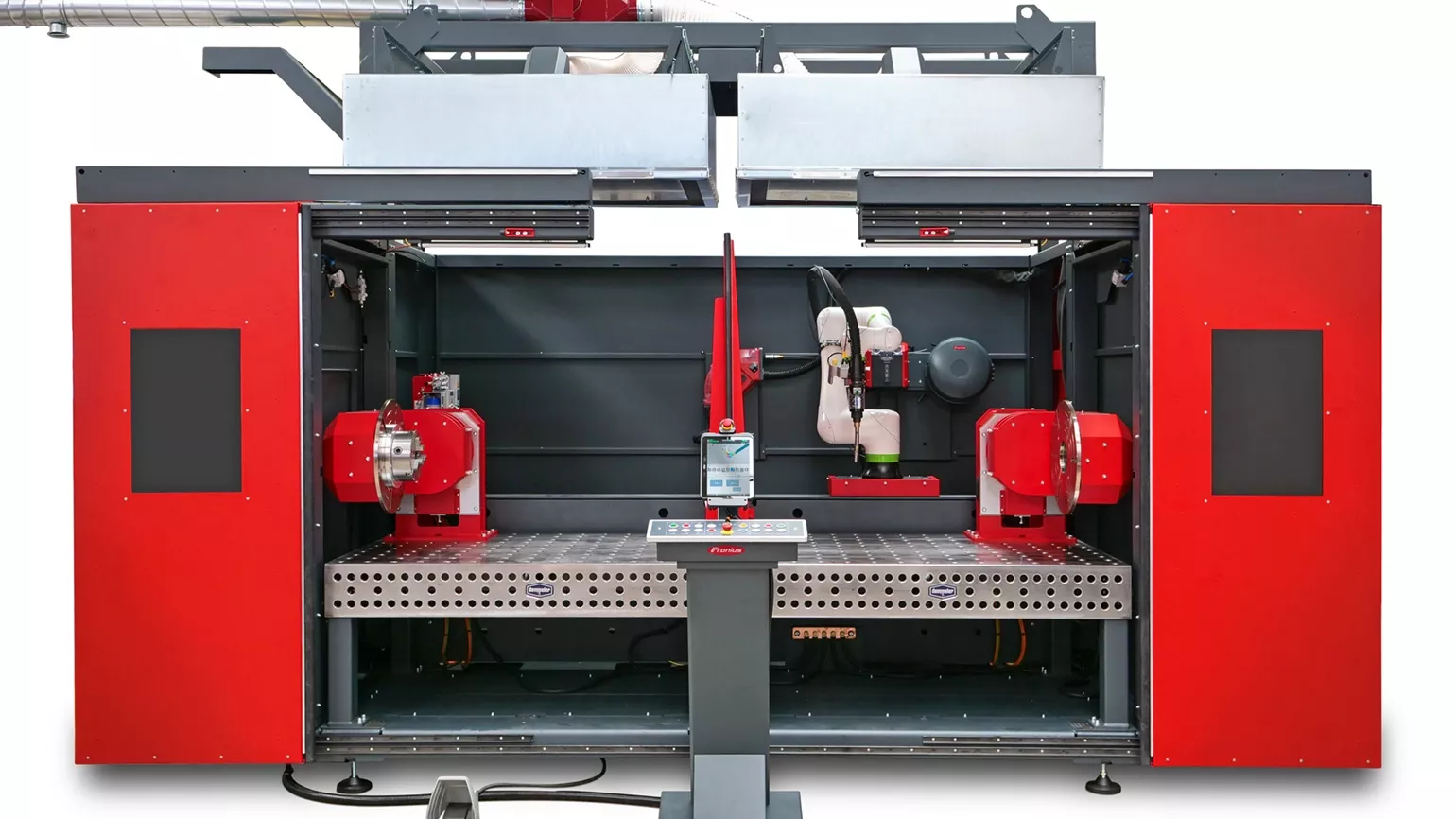

Single- und Dual-Systeme – Bauteildimensionen und Anforderungen entscheiden

Wir bieten

mit der CWC-S und der CWC-D zwei vollständig eingehauste

Cobot-Schweißzellen für den Ein- und Zwei-Stationen-Betrieb an. Beide Systeme

verfügen, ebenso wie die CWC-mobile, über die neueste Schweißtechnologie.

Für das Schweißen von Bauteilen mit einer Länge von bis zu 3 Metern ist die Zwei-Stationen-Lösung CWC-D ideal. Entfernt man die mittlere, am Schweißtisch verschraubte Trennwand, entsteht eine erweiterte Arbeitsfläche von 3.000 x 1.000 x 600 mm für den Ein-Stationen-Betrieb.

„Im Zwei-Stationen-Betrieb ermöglicht die Anlage rüstparalleles Schweißen und eignet sich hervorragend für die Kleinserienproduktion von Bauteilen mit einer maximalen Seitenlänge von 1,5 Metern. Während auf der einen Seite geschweißt wird, kann auf der anderen Seite produktivitätssteigernd gerüstet werden. Beide Stationen können Bauteile mit einem Gewicht von bis zu 2 Tonnen schweißen“, erklärt Christian.

Für das Schweißen von Bauteilen mit einer Länge von bis zu 3 Metern ist die Zwei-Stationen-Lösung CWC-D ideal. Entfernt man die mittlere, am Schweißtisch verschraubte Trennwand, entsteht eine erweiterte Arbeitsfläche von 3.000 x 1.000 x 600 mm für den Ein-Stationen-Betrieb.

„Im Zwei-Stationen-Betrieb ermöglicht die Anlage rüstparalleles Schweißen und eignet sich hervorragend für die Kleinserienproduktion von Bauteilen mit einer maximalen Seitenlänge von 1,5 Metern. Während auf der einen Seite geschweißt wird, kann auf der anderen Seite produktivitätssteigernd gerüstet werden. Beide Stationen können Bauteile mit einem Gewicht von bis zu 2 Tonnen schweißen“, erklärt Christian.

Die

kleinere, kompakte CWC-S haben wir speziell für Komponenten entwickelt, die

nicht breiter als 1,5 Meter sind. Sowohl für das Single-System CWC-S als auch

für das Dual-System CWC-D sind Dreh- und Dreh-Kipp-Positionierer zum

Rundnahtschweißen von zylindrischen Bauteilen erhältlich. Der Dreh-Positionierer

ist optional mit einem Reitstock auf Längsachse verfügbar. Mit der

Software-Option „Coordinated Motion“, die für alle Positionierer erhältlich

ist, lassen sich Schweißbrenner und Positionierer synchron bewegen. Als Zubehör

ist die Brennerreinigungsstation Robacta Reamer V in unserem Sortiment.

Cobots und Schweißroboter verschmelzen

Die voll

eingehausten Cobot-Schweißsysteme CWC-S und CWC-D erlauben einen nahtlosen

Wechsel vom Cobot- in den Robot-Modus. In diesem Modus werden die

Kraft-/Drehmomentüberwachung und die Geschwindigkeitsbegrenzung von 250 mm/s

deaktiviert, wodurch Geschwindigkeiten von bis zu 2 m/s erreicht werden können.

Programmiert man mit der Robotersteuerung iPendant, sind im Robot-Modus nicht

nur hohe Gelenkarmgeschwindigkeiten, sondern auch komplexere Bewegungsabläufe

und die Ansteuerung von Vorrichtungen realisierbar. Dies ermöglicht es, das

volle Potenzial der Systeme auszuschöpfen und die Produktivität erheblich zu

steigern.

Unsere Cobots bieten einen idealen Einstieg in die Welt der Automatisierung. Sie ermöglichen es, die Funktionsweise von Robotern durch händisches Teachen zu verstehen und die R-Kinematik zu erlernen, ohne ein hohes Verletzungsrisiko einzugehen. Schweißfachkräfte profitieren von einem besseren Verständnis der kinematischen Abläufe, was besonders beim späteren Einstieg ins Roboterschweißen von Vorteil ist.

Mit der

Offline-Programmiersoftware Fronius Pathfinder können Schweißabläufe unabhängig

von der Cobot-Schweißanlage programmiert werden, ohne die laufende Produktion

durch Stopps zu unterbrechen. Im Gegensatz zum manuellen Teachen ermöglicht die

Software das Kopieren und Spiegeln von Schweißnähten, das Erstellen von

Suchfahrten und die Simulation komplexer Bewegungsabläufe. Dies minimiert

Ausfallzeiten und steigert die Produktivität um bis zu 80 %, insbesondere bei

komplexen Bauteilgeometrien. Sobald ein Programm fertiggestellt ist, wird es

auf die Schweißzelle übertragen und bei Bedarf manuell angepasst. Ein weiterer

Vorteil von Fronius ist, dass Software und Schweißsystem aus einer Hand kommen

und perfekt aufeinander abgestimmt sind.

In

Zusammenarbeit mit einem externen Sicherheitsprüfer haben wir eine Reihe

intensiver Sicherheitstests durchgeführt, die überzeugende Ergebnisse

lieferten. Bei diesen Tests wurde unter anderem versucht, Handschuhe mit einem

Draht zu durchstechen – ohne Erfolg! Die Aufprallkraft der Gasdüse und der

Kanten des Brennerhalters wurden ebenfalls gemessen und lagen sicher innerhalb

der festgelegten Grenzen. Besonders hervorzuheben ist, dass die wassergekühlten

Brenner nach Beenden der Schweißjobs binnen Sekunden handwarm sind, wodurch das

Risiko von Verbrennungen effektiv minimiert wird. Alle diese Ergebnisse

bestätigen, dass unsere Produkte höchsten Sicherheitsstandards entsprechen und

somit für maximale Sicherheit sorgen.

Wir

begleiten unsere Kunden von Anfang an und bieten maßgeschneiderte

Automationslösungen, die von einfachen Systemen bis hin zu komplexen

Anwendungen reichen.

„Als Generalanbieter unterstützen wir bei der Auswahl von optimalen Lösungen, seien es Cobots, Schweißroboter oder mechanisierte Anlagen wie Schweißfahrwerke, Rund- und Längsnahtschweißanlagen, Spannbänke oder Orbitalsysteme. Die Beratung endet bei uns nicht mit dem Kauf: Wir stehen unseren Kunden auch bei der Inbetriebnahme zur Seite und bieten ein weltweites Service-Netzwerk, das bei Problemen schnell und zuverlässig hilft. So profitieren unsere Kunden von einer hohen Effizienz und Sicherheit in ihren Schweißprozessen“, zeigt Christian zum Abschluss auf.

Unsere Cobots bieten einen idealen Einstieg in die Welt der Automatisierung. Sie ermöglichen es, die Funktionsweise von Robotern durch händisches Teachen zu verstehen und die R-Kinematik zu erlernen, ohne ein hohes Verletzungsrisiko einzugehen. Schweißfachkräfte profitieren von einem besseren Verständnis der kinematischen Abläufe, was besonders beim späteren Einstieg ins Roboterschweißen von Vorteil ist.

Produktivität

steigern durch Offline-Programmieren

Mit der

Offline-Programmiersoftware Fronius Pathfinder können Schweißabläufe unabhängig

von der Cobot-Schweißanlage programmiert werden, ohne die laufende Produktion

durch Stopps zu unterbrechen. Im Gegensatz zum manuellen Teachen ermöglicht die

Software das Kopieren und Spiegeln von Schweißnähten, das Erstellen von

Suchfahrten und die Simulation komplexer Bewegungsabläufe. Dies minimiert

Ausfallzeiten und steigert die Produktivität um bis zu 80 %, insbesondere bei

komplexen Bauteilgeometrien. Sobald ein Programm fertiggestellt ist, wird es

auf die Schweißzelle übertragen und bei Bedarf manuell angepasst. Ein weiterer

Vorteil von Fronius ist, dass Software und Schweißsystem aus einer Hand kommen

und perfekt aufeinander abgestimmt sind.

Hohe

Sicherheit bei unseren Cobots

In

Zusammenarbeit mit einem externen Sicherheitsprüfer haben wir eine Reihe

intensiver Sicherheitstests durchgeführt, die überzeugende Ergebnisse

lieferten. Bei diesen Tests wurde unter anderem versucht, Handschuhe mit einem

Draht zu durchstechen – ohne Erfolg! Die Aufprallkraft der Gasdüse und der

Kanten des Brennerhalters wurden ebenfalls gemessen und lagen sicher innerhalb

der festgelegten Grenzen. Besonders hervorzuheben ist, dass die wassergekühlten

Brenner nach Beenden der Schweißjobs binnen Sekunden handwarm sind, wodurch das

Risiko von Verbrennungen effektiv minimiert wird. Alle diese Ergebnisse

bestätigen, dass unsere Produkte höchsten Sicherheitsstandards entsprechen und

somit für maximale Sicherheit sorgen.

Der Weg

in die Automation mit unseren Cobots

Wir

begleiten unsere Kunden von Anfang an und bieten maßgeschneiderte

Automationslösungen, die von einfachen Systemen bis hin zu komplexen

Anwendungen reichen. „Als Generalanbieter unterstützen wir bei der Auswahl von optimalen Lösungen, seien es Cobots, Schweißroboter oder mechanisierte Anlagen wie Schweißfahrwerke, Rund- und Längsnahtschweißanlagen, Spannbänke oder Orbitalsysteme. Die Beratung endet bei uns nicht mit dem Kauf: Wir stehen unseren Kunden auch bei der Inbetriebnahme zur Seite und bieten ein weltweites Service-Netzwerk, das bei Problemen schnell und zuverlässig hilft. So profitieren unsere Kunden von einer hohen Effizienz und Sicherheit in ihren Schweißprozessen“, zeigt Christian zum Abschluss auf.