Exzellenz im Schweißen ermöglichen

Als wir 1998 das erste digital prozessgesteuerte

Schweißsystem – die TransPuls Synergic (TPS) – auf den Markt

brachten, leiteten wir diese digitale Revolution ein. Seither definieren wir die

Schweißtechnik immer wieder neu. Heute ermöglichen wir mit unserem WeldCube-Portfolio

nicht nur die zentrale Erfassung, Analyse und Verwaltung von Schweißdaten,

sondern schaffen auch Transparenz, Rückverfolgbarkeit und Effizienz auf einem

neuen Niveau. So können unsere Kunden die Schweißqualität sicherstellen und

dabei noch Zeit und Kosten sparen.

WeldCube Air bietet einen einfachen Einstieg in das cloudbasierte Datenmanagement. Schweißzertifikate und WPS-Dokumente werden zentral verwaltet – papierlos, sicher und jederzeit abrufbar. Die Plattform ist sofort einsatzbereit, benötigt keine zusätzliche Software und unterstützt Schweißaufsichtspersonen bei der normgerechten Fertigung.

WeldCube Air bietet einen einfachen Einstieg in das cloudbasierte Datenmanagement. Schweißzertifikate und WPS-Dokumente werden zentral verwaltet – papierlos, sicher und jederzeit abrufbar. Die Plattform ist sofort einsatzbereit, benötigt keine zusätzliche Software und unterstützt Schweißaufsichtspersonen bei der normgerechten Fertigung.

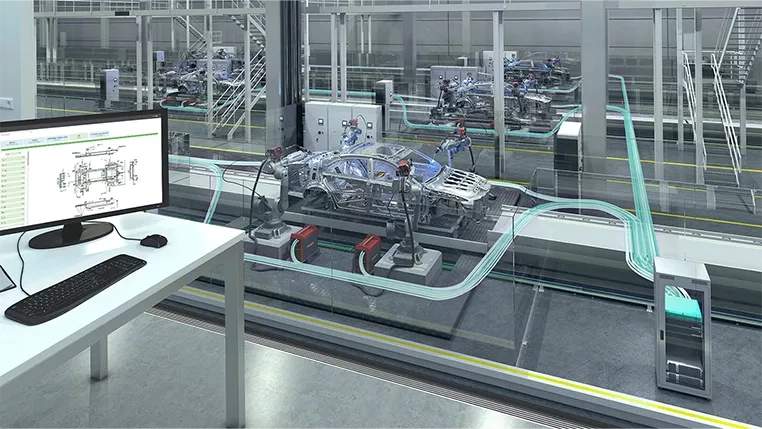

WeldCube Premium

geht noch weiter: Mit detaillierten Dashboards, REST-API-Schnittstellen und

umfassender Prozessdokumentation ist es die ideale Lösung für Unternehmen, die

Industrie-4.0-Strategien konsequent umsetzen wollen. Die Integration in MES-

und ERP-Systeme ermöglicht einen durchgängigen Datenfluss – von der

Planung bis zur Qualitätssicherung. Rückverfolgbarkeit, Prozessstabilität und

zentrale Jobverwaltung sind dabei nur einige der Vorteile.

Ein weiterer Erfolgsfaktor ist die offene

Systemarchitektur unserer Lösungen. Über standardisierte Schnittstellen wie

OPC UA und MQTT lassen sich unsere Schweißsysteme auch nahtlos in bestehende

IT-Umgebungen integrieren. So können Kunden ihre eigenen

Datenmanagementlösungen aufbauen, den Ressourceneinsatz optimieren und

individuelle Auswertungen realisieren – ganz nach Bedarf. Diese

Flexibilität ist entscheidend, um auf dynamische Marktanforderungen reagieren

zu können.

„Doch wir denken bereits weiter. Mit Industrie 5.0 wird der Mensch wieder stärker in den Mittelpunkt gerückt und die Mensch-Maschine-Interaktion optimiert. Auch hier sind wir am Puls der Zeit.“

Joachim Böck,, Teamlead Digital Welding Solutions bei Fronius International

Mit WeldCube

Navigator unterstützen wir Schweißerinnen und Schweißer durch visuelle

Schritt-für-Schritt-Anleitungen, voreingestellte Schweißparameter und intuitive

Bedienung direkt vom Brenner aus. Das reduziert Fehler, verkürzt

Einarbeitungszeiten und entlastet Fachkräfte etwa bei großer Bauteilvielfalt –

ein entscheidender Vorteil angesichts des zunehmenden Fachkräftemangels.

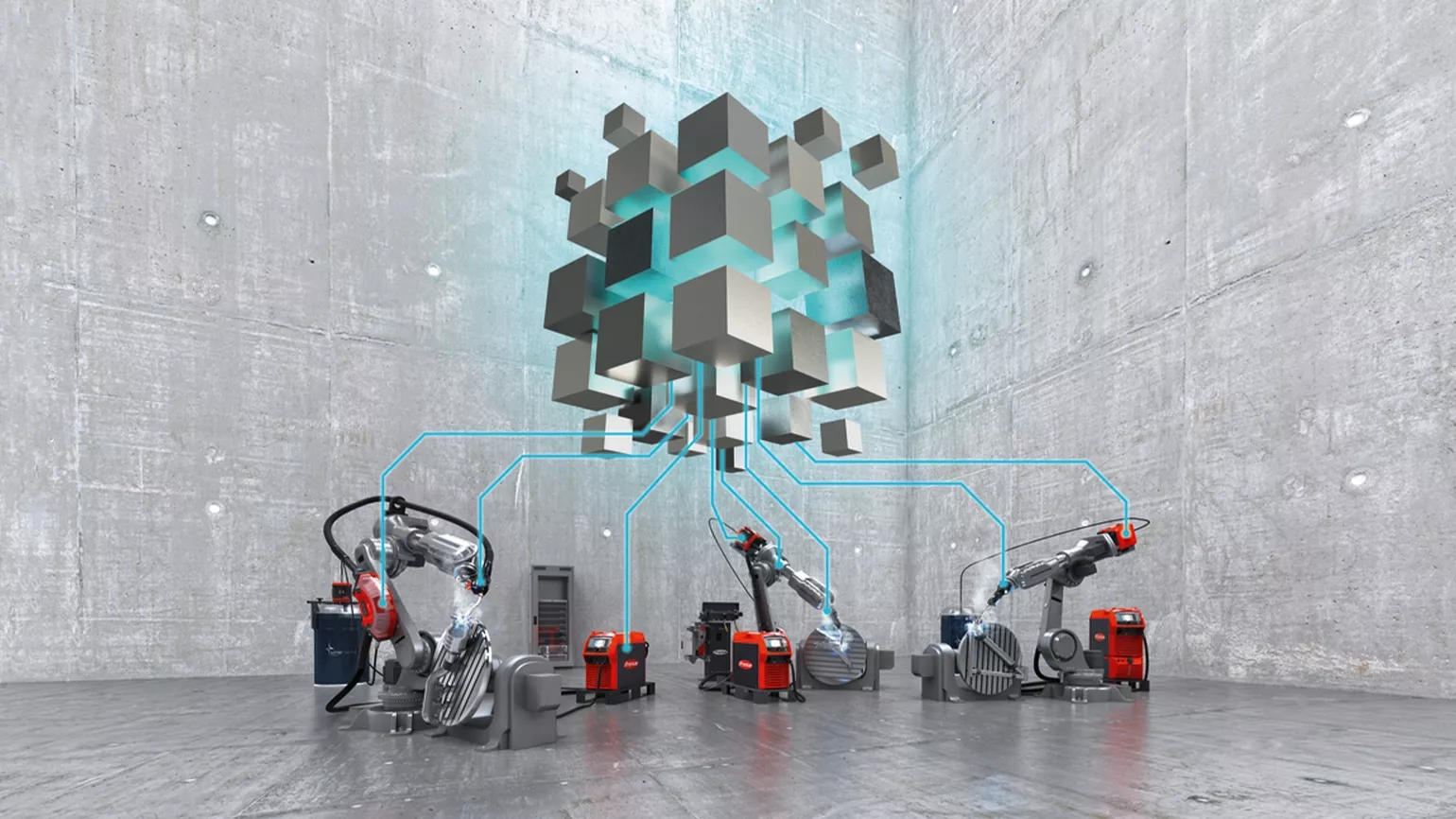

Unsere Lösungen

schaffen Raum für menschliche Kreativität und Erfahrung, während

Routineaufgaben automatisiert werden. Einfach zu bedienende Cobots

ergänzen die Arbeitskraft des Menschen und ermöglichen kollaborative Prozesse

auf höchstem Qualitätsniveau. Sie übernehmen wiederkehrende Schweißaufgaben mit

gleichbleibender Präzision, wodurch menschliche Ermüdung, Fehler und Nacharbeit

reduziert werden.

Für Unternehmen lohnt sich der Einsatz von Cobots in mehrfacher Hinsicht. Zum einen dienen sie als skalierbare Lösung, um sowohl die Produktionskapazitäten als auch die hohe Qualität aufrechtzuerhalten. Zum anderen entlasten sie die rar gewordenen Fachkräfte, indem sie monotone oder belastende Arbeiten übernehmen.

Für Unternehmen lohnt sich der Einsatz von Cobots in mehrfacher Hinsicht. Zum einen dienen sie als skalierbare Lösung, um sowohl die Produktionskapazitäten als auch die hohe Qualität aufrechtzuerhalten. Zum anderen entlasten sie die rar gewordenen Fachkräfte, indem sie monotone oder belastende Arbeiten übernehmen.

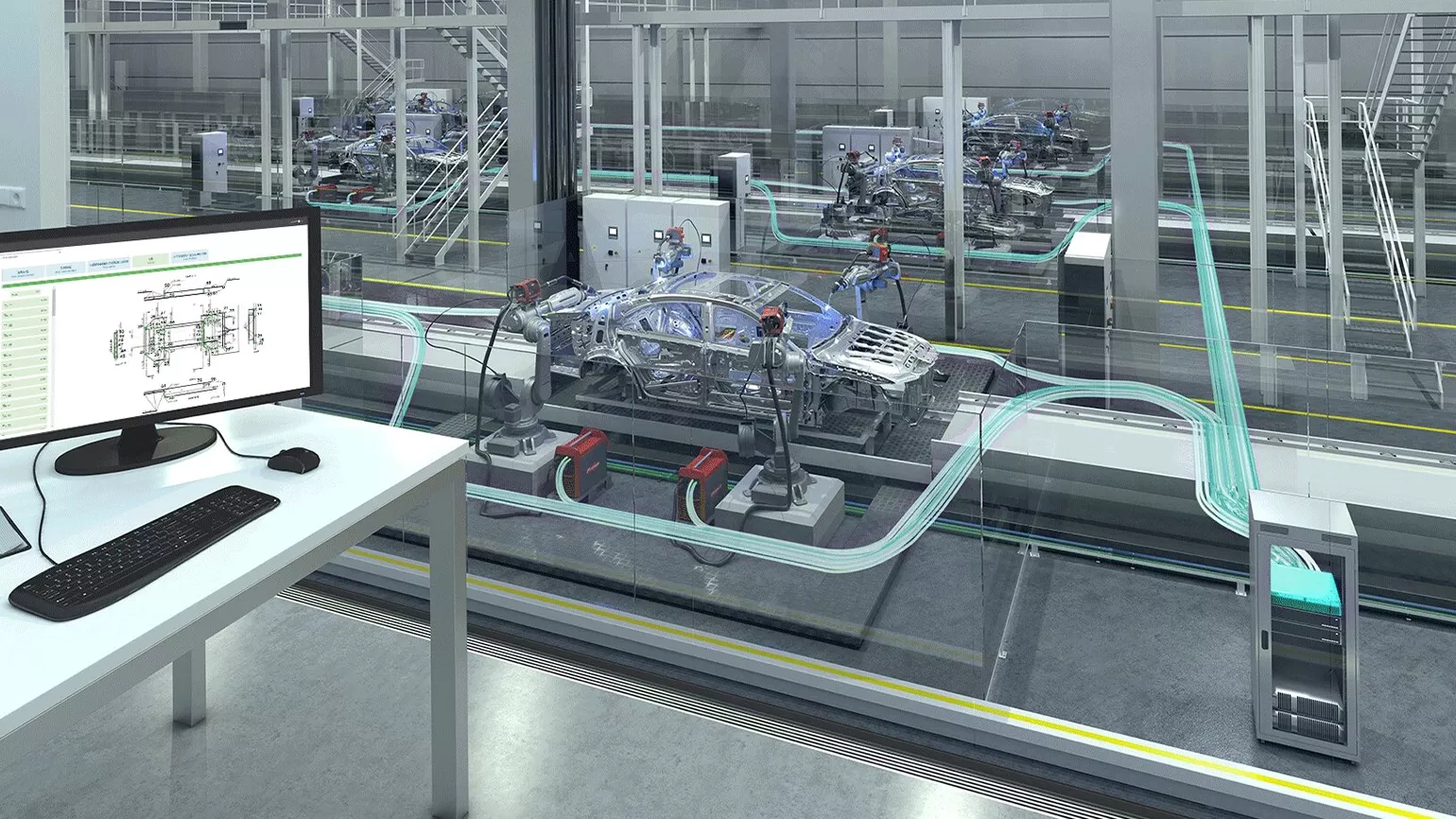

Im Prototyping spielt

wiederum zeitgemäße Simulationstechnik eine zentrale Rolle. Mit der Fronius

Pathfinder-Software können parallel zum laufenden Produktionsbetrieb

Schweißsequenzen auf dem digitalen Zwilling eines Bauteils simuliert werden.

Die Software identifiziert Achsgrenzen, berechnet Start- und Endpunkte sowie

Wege und setzt eigenständig Teach-Punkte. Fehler und Kollisionen können im

Voraus erkannt und Schweißsequenzen optimiert werden, was Zeit und Kosten

spart. Darüber hinaus lassen sich im Zuge einer Machbarkeitsstudie der

Materialverzug simulieren und Analysen für die richtige Schweißfolge erstellen.

„Fronius steht für Exzellenz im Schweißen – heute und morgen. Wir hören genau hin, was unsere Kunden brauchen, und entwickeln Lösungen, die nicht nur technologisch führend sind, sondern auch im Alltag echten Mehrwert bieten. Ob in der Serienfertigung oder im Anlagenbau: Unsere WeldCube-Produkte und Cobots verbinden das Beste aus beiden Welten – die Präzision der Maschine mit dem Know-how des Menschen. So gestalten wir gemeinsam die Zukunft des Schweißens – vernetzt, intelligent und menschlich.“

Joachim Böck,, Teamlead Digital Welding Solutions bei Fronius International

Mehr zu diesem Thema

Vernetztes Schweißen/Cross-linked welding, 16.09., 10:00–10:45 Uhr

Wie lassen sich durch Digitalisierung und Automatisierung die Qualität und die Produktivität in der Schweißproduktion steigern?