Metall-3D-Druck

weltweit auf dem Vormarsch

Fronius Welding setzt mit der Prozessvariante CMT Additive Pro einen Meilenstein.

Schicht für Schicht in Form

Möglichkeiten und Vorteile

Klassische

Fertigungsverfahren erfordern oft einen aufwendigen Formen- und Werkzeugbau,

gepaart mit langen Vorlaufzeiten und hohen Einrichtungskosten. Die additive

Fertigung hilft, Entwicklungszyklen maßgeblich zu verkürzen. Das Drucken von

Bauteilen on demand beschleunigt den Prototypenbau (Rapid Prototyping),

ermöglicht Just-in-time-Fertigung mit Verzicht auf Lagerhaltung und vereinfacht

Reparaturarbeiten.

Werden

Ersatzteile benötigt, wählt man die richtigen „Rezepte“ in der Software und

druckt sie nach Bedarf. Grenzen für Bauteilgeometrien gibt es kaum. Sogar

komplizierte Waben- und Hohlraumkonstruktionen, die mit konventionellen

Methoden nicht realisierbar wären, sind möglich.

Besonders im

Prototypenbau spielt der Metall-3D-Druck seine Stärken aus: Designschwächen

können frühzeitig identifiziert und ohne aufwendigen, kostenintensiven

Formenbau korrigiert werden. Das beschleunigt Innovationsprozesse und steigert

die betriebliche Effizienz.

Additiv

gefertigte, topologieoptimierte (struktur- und lastflussgerechte) Komponenten

sind oft deutlich leichter als konventionell hergestellte Bauteile – und tragen

so etwa zur Reduktion des Energieverbrauchs in Fahrzeugen oder Flugzeugen bei.

Ihre hohe Festigkeit bei gleichzeitig geringem Gewicht bietet zudem ein hohes

Maß an Material- und Betriebssicherheit.

DED-Arc: Metall-3D-Druck mit High-End-Schweißtechnologie

Der

Metall-3D-Druck unterscheidet zwischen pulver- und drahtbasierten Prozessen.

Beim Pulververfahren wird Metallpulver aufgeschmolzen. Die aktuell gängigste

Variante, das Pulverbettverfahren, besticht durch hohe Präzision, ist aber

relativ langsam. Drahtbasierte Prozesse schmelzen Draht ab und bauen so das

Werkstück auf – entweder elektronenstrahl-, laser- oder lichtbogenbasiert. Sie

verfügen über hohe Abschmelzleistungen und tragen auf diese Weise zu kurzen

Fertigungszeiten bei.

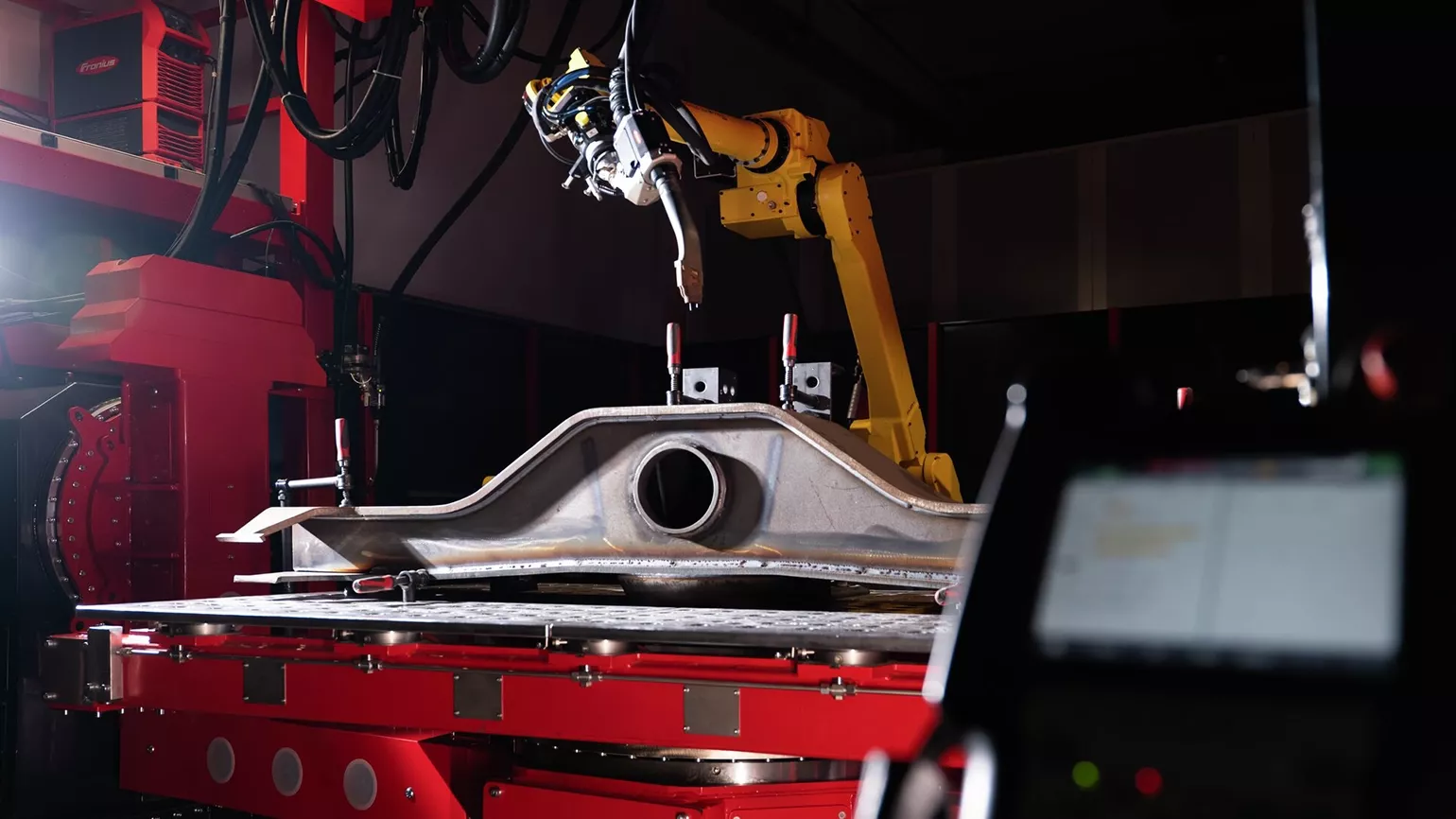

Wire Arc

Direct Energy Deposition, kurz DED-Arc, ist lichtbogenbasiert und nutzt den

Metall-Schutzgas-Schweißprozess (MSG). Diese Variante ermöglicht Abschmelzraten

von bis zu 4 kg/h, die zukünftig durch spezielle Prozesse und Mehrdrahtlösungen

noch gesteigert werden.

Im Zentrum von DED-Arc

steht ein stabiler Schweißprozess wie Fronius CMT Additive Pro. Teure

Vakuumkammern, wie sie beim Elektronenstrahlverfahren benötigt werden, fallen

weg. „Für ein gutes Druckergebnis sind vor allem der richtige Schweißpfad in

Kombination mit den passenden Schweißprozessen und -parametern entscheidend“,

erklärt Wolfgang Scherleitner, Head of Prototyping & Manufacturing Center.

„Wir haben mit CMT Additive Pro einen revolutionären, 3D-optimierten

Schweißprozess auf den Markt gebracht, der mit besonders gleichmäßigem

Lagenaufbau, hoher Qualität und Stabilität überzeugt. Gemeinsam mit der

Schweißstromquelle iWave Multiprocess PRO steht ein perfekt aufeinander

abgestimmtes Equipment zur Verfügung, das mit allen gängigen Schweißrobotern

kompatibel ist und eine Vielzahl an Möglichkeiten eröffnet.“

Exklusive 3D-Features in einer Kennlinie vereint

Mit CMT

(Cold Metal Transfer) verfügt Fronius seit Jahrzehnten über einen besonders

stabilen, gut kontrollierbaren und vergleichsweise kühlen Schweißprozess. Weltweit

in der additiven Fertigung eingesetzt, ist der Prozess mittlerweile für den

Metall-3D-Druck optimiert und bietet neben der lagenoptimierenden

Leistungskorrektur einen prozessintegrierten Abschmelzratenstabilisator

(Deposition Stabilisor). Dieser gewährleistet einen konstanten Drahtvorschub, der

zu einem gleichmäßigen, vorhersehbaren Lagenaufbau führt.

In der

additiven Fertigung muss der pro Zeiteinheit de facto abgeschmolzene Schweißdraht

dem im Schweißprogramm vorgegebenen Volumen entsprechen. Die Kennlinie CMT

Universal wird auf einen durchschnittlich konstanten Schweißstrom geregelt, mit

dem Ergebnis, dass unterschiedliche Stickout-Werte (CTWD – Contact Tip to Work

Distance) zu unterschiedlichen Drahtvorschubgeschwindigkeiten führen, weshalb

der Lagenaufbau nicht eins zu eins reproduziert werden kann. Fronius CMT

Additive Pro ist dagegen auf die durchschnittliche konstante

Drahtvorschubgeschwindigkeit geregelt und bleibt unabhängig vom Stickout auf

diesem Wert.

Die Leistungskorrektur

(Power Correction) reguliert den Wärmeeintrag und hält das Breiten- und

Höhenverhältnis der Schweißraupe konstant, unabhängig von der Temperatur des

Grundmaterials und der geschweißten Raupen. Wird während des Lagenaufbaus ein

neuer Schweißzusatz benötigt, muss im Anschluss an den Nachfüllprozess der

Lichtbogen wiederholt gezündet werden – es kommt zu einem neuerlichen

Schweißstart. Dabei kann es zu Bindefehlern oder einer Nahtüberhöhung im Startbereich

kommen. Fronius löst dies mit einer für CMT Additive Pro modifizierten Pulsed-Hot-Start-Funktion.

Wie bei CMT Universal wird der Startstrom erhöht, allerdings wird dabei in der

Startphase auf einen gepulsten Lichtbogen umgeschaltet, damit deutlich mehr

Leistung erzielt und die gleiche Abschmelzrate wie in der Hauptstromphase erreicht

wird.

Resümierend betrachtet,

wurde CMT Universal um wertvolle Features für optimale 3D-Druck-Ergebnisse

ergänzt und alles in einer Kennlinie vereint. Mit noch mehr Lösungen für

anspruchsvolle Schweißherausforderungen kann das Expertenteam im Prototypen-

und Fertigungszentrum aufwarten.

360°-Service von der Machbarkeitsstudie bis zur Nullserie

Fronius unterstützt bei der Entstehung von Normen

Geprüft wurde die komplette Prozesskette anhand eines Druckbehälters in der Form eines Rohrabzweigs. Laut Designvorlage wurde der Abzweig (additiv aufgetragener Bereich bis zum Stutzen) auf einem herkömmlich gefertigten Grundrohr aus Aluminium mit dafür vorgesehenem Ausschnitt aufgebaut.

Wie in der prEN 13445-14 vorgesehen, wurden die einzelnen Prüfstücke zerstörungsfrei und zerstörend geprüft. Zum Nachweis der äußeren und inneren Fehlerfreiheit wurden Sicht- und Maßprüfungen (VT), Volumenprüfungen (RT-D) und Oberflächenprüfungen (PT) als zerstörungsfreie Prüfverfahren genutzt.

Detaillierte Informationen zur Musterqualifizierung des Druckbehälters bietet das folgende Video: Linde Engineering, TÜV Süd, MIGAL.CO,Fronius.