Fit für die Zukunft

dank smarter Roboterschweißtechnik

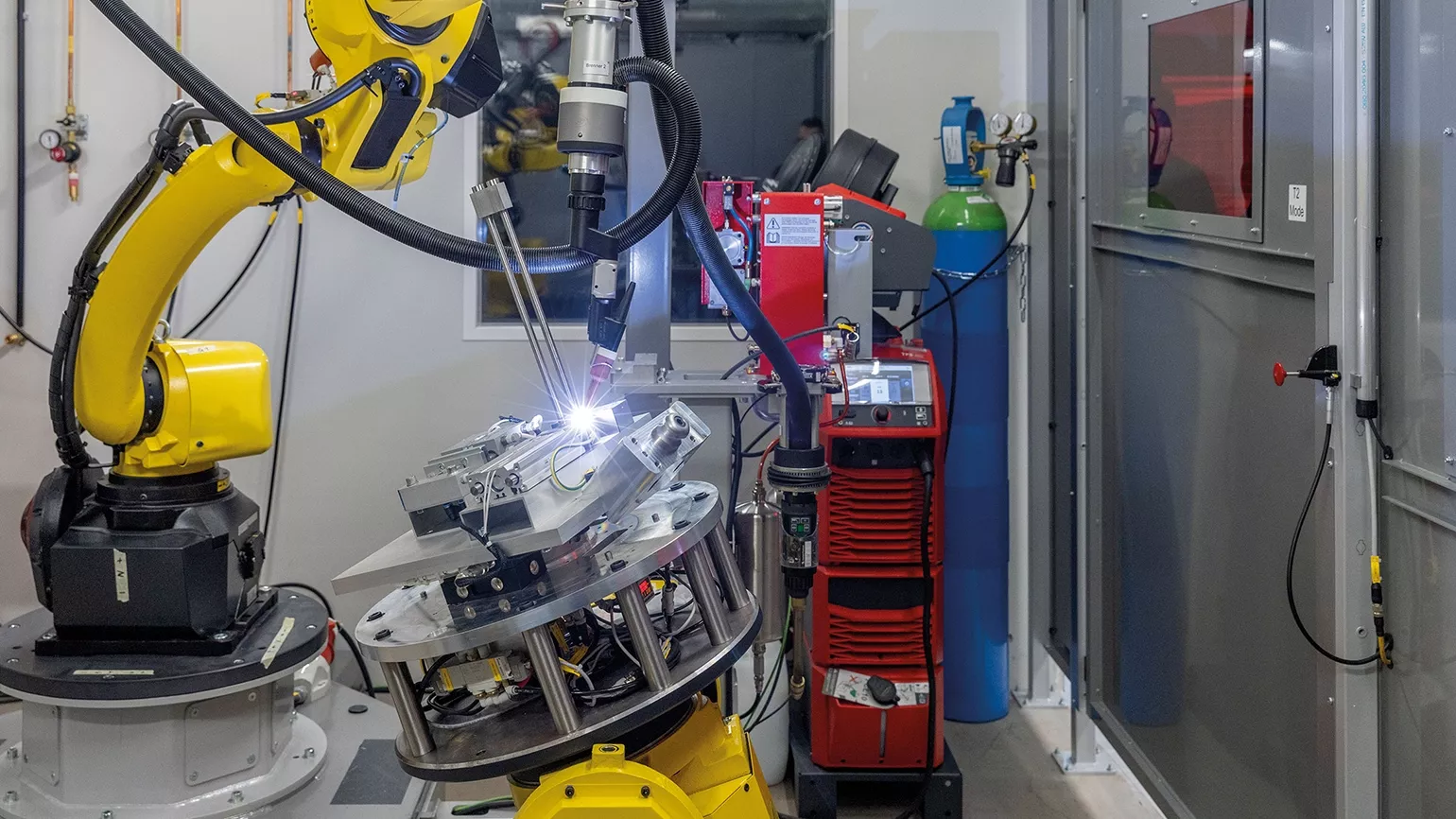

Schweißautonomie und Vielfalt bei Bauteilen

Unterschiedliche Bauteile in Form, Gewicht und Größe, verschiedene Greif-, Positionierungs- und Ablagemöglichkeiten, die Option, bei einer Komponente zwei verschiedene Schweißverfahren (WIG und MIG/MAG) zum Einsatz zu bringen, sowie der bei zylindrischen Körpern notwendige Einsatz von Formiergas zum Schutz der Bauteile gegen Anlauffarben – all das machte die Konstruktion der Anlage für Ingenieur- und Programmierteams zu einer besonderen Herausforderung.

„Wir suchten einen verlässlichen Partner, der uns bei Präzision und Qualität sehr ähnlich ist. Er sollte uns wirklich zuhören, auf unsere Wünsche eingehen und zukunftsfähige Lösungen vorschlagen. Solche, die uns auf Jahre hinaus Wettbewerbsvorteile verschaffen“, erklärt Daniel Moik, Department Manager Joining Technologies. „Fronius International erfüllte diese Vorstellungen von einer nachhaltigen Partnerschaft. In enger Zusammenarbeit mit unseren Technikern entwickelte das Team der Welding Automation eine Roboterschweißzelle, die unseren Anforderungen in allen Punkten gerecht wird. Obendrein ist man bei Fronius bereit, die Anlage gemeinsam weiterzuentwickeln und auf neue Bedürfnisse abzustimmen.“

Synonym für Effizienz: Fronius Pathfinder

Betroffen sind Anfahrtswege, Brenner-Anstellwinkel, Brenner-Offsets in den Eckbereichen und sämtliche Umorientierungen des Schweißroboters. Überschreitungen der Roboterreichweite, sogenannte Achslimits, werden vom Pathfinder erkannt. Indem die Softwarebedienerinnen und -bediener den Ablageort des Werkstückes korrigieren und es innerhalb der Armlänge des Schweißroboters in Position bringen, werden potenzielle Kollisionen des Brenners mit diversen Bauteilkanten frühzeitig vermieden.

Fehlerquellen werden rechtzeitig erkannt

Sind

Bahnkorrekturen notwendig, können die betroffenen Teach-Punkte bequem per Drag-and-drop

verschoben werden. Soll eine Anfahrt zum Bauteil geändert werden, drücken die Fachkräfte

kurzerhand „Reset“. In der Folge fährt der virtuelle Roboter zum Start einer

neuen Anfahrt in die Home-Position. Im Realbetrieb müsste man den Roboter zeitaufwendig

freifahren, mittels Robotersteuerung in die Home-Position bewegen und den

Teach-Vorgang neu starten. Indem sich die Expertinnen und Experten von Anton

Paar für die Offline-Programmier- und Simulationssoftware Pathfinder entschieden

haben, gewinnen sie nicht nur wertvolle Zeit für Schweißarbeiten, sondern erkennen

Fehlerquellen bereits im Vorfeld.

Maßgeschneidert für Anton Paar

Workflow

1:

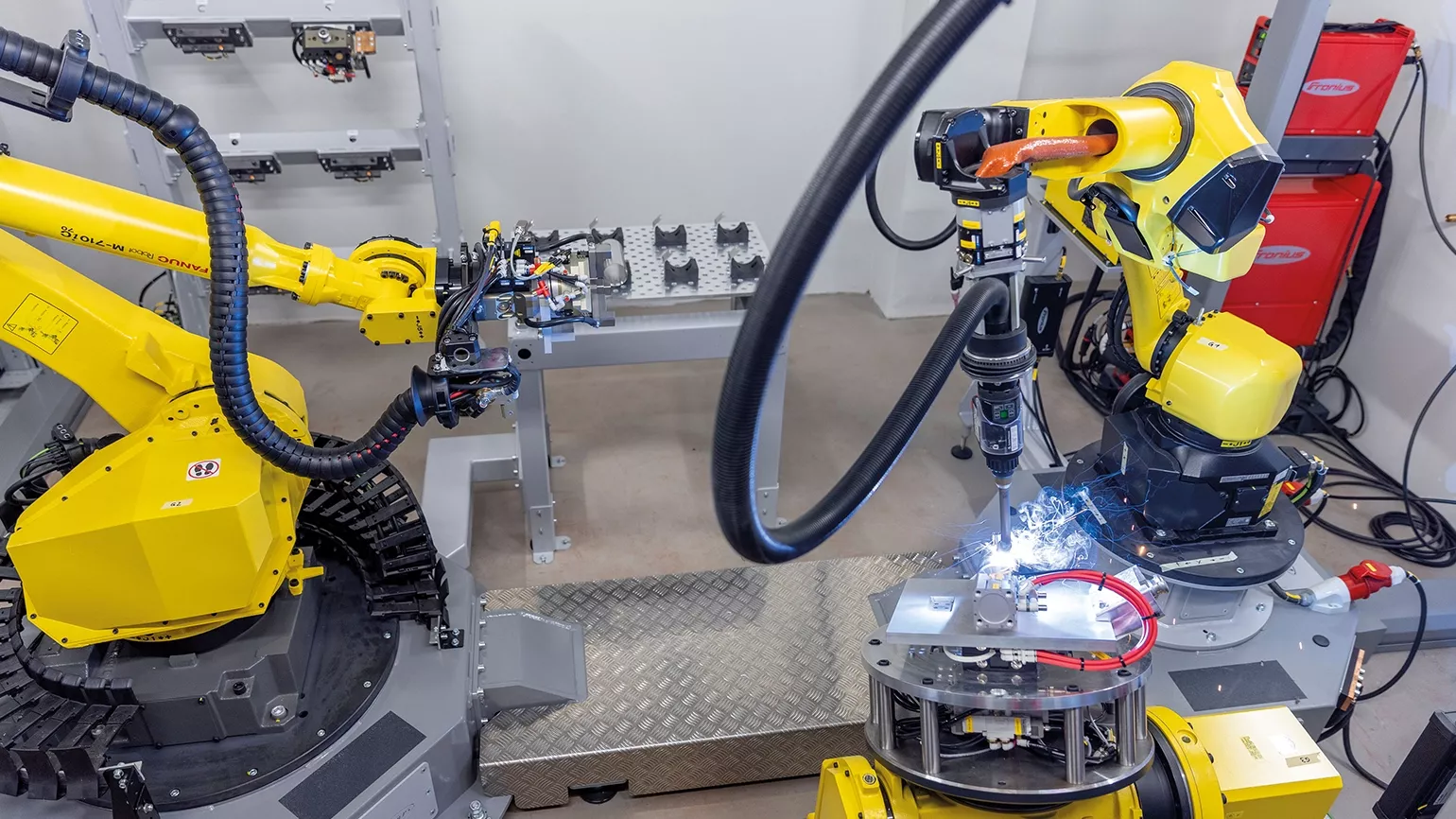

Die Bauteile werden auf dem Dreh-Kipp-Positionierer geschweißt. Dabei wird eine

mit Bauteilen bestückte Palette aus dem Palettenregal entnommen und auf einem Palettenablagetisch

zwischengelagert. Im weiteren Verlauf rüstet der Handling-Roboter einen passenden

Greifer für die Bauteilaufnahme, wobei sechs verschiedene in einem sogenannten

Greiferbahnhof stationiert sind. Damit ausgestattet, nimmt der Handling-Roboter

die Bauteile auf und fixiert sie in einer bauteilspezifischen Spannvorrichtung,

die bereits auf dem Dreh-Kipp-Tisch aufgerüstet ist. Es wird immer ein Bauteil

nach dem anderen entnommen, gefügt und wieder auf die Palette zurückgelegt.

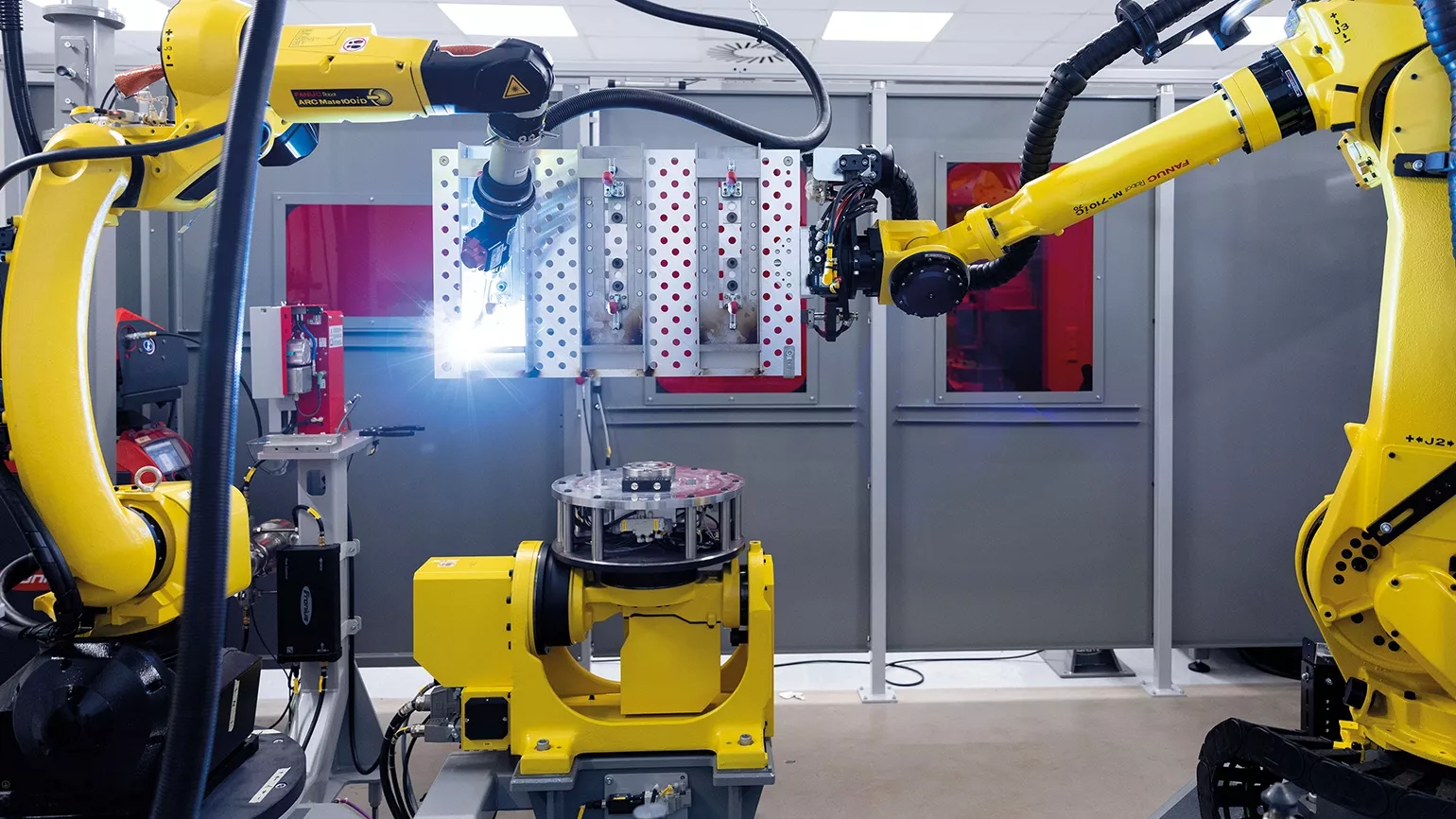

Workflow 2:

Die Bauteile werden unmittelbar auf den Paletten geschweißt, wobei der Handling‑Roboter die Paletten aus dem Palettenregal transportiert und vor dem Schweißroboter positioniert. Beim Schweißen können dann Handling- und Schweißroboter gemeinsam koordinierte Bewegungen ausführen und deshalb nicht nur einfache, sondern auch komplexe Nahtgeometrien schweißen.

Workflow 3:

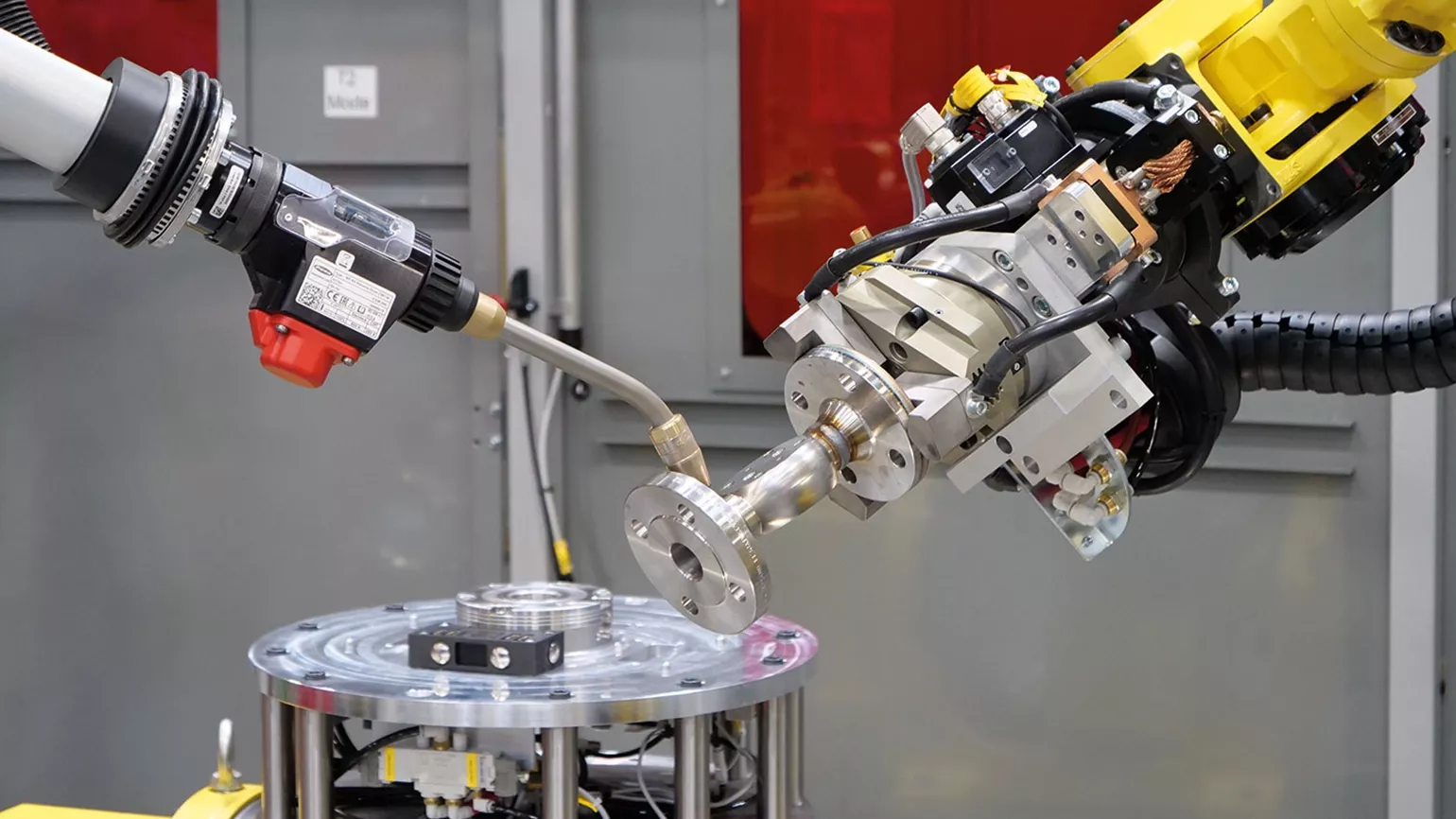

Die Bauteile werden einzeln entnommen, vom Handling-Roboter in Position gebracht und bewegen sich beim Schweißen synchron mit dem Schweißroboter (Coordinated Motion).

Damit die Anlage weiß, was zu tun ist

Zunächst werden Paletten und Bauteile gemeinsam in der Systemsteuerung HMI-T21 RS angelegt. Diese erhält von der zuständigen Schweißfachkraft vier wichtige Infos: (1) den Paletten-Typ, (2) die Art, (3) die Anzahl und (4) die Position der Bauteile auf der Palette – zum Beispiel, wie viele Hauptträger oder Schwingergehäuse sich an welcher Stelle auf welcher Palette befinden.

Die

Robotersteuerung beinhaltet für jeden Workflow-Typ ein hierarchisch übergeordnetes

Roboterprogramm. Darin werden die mit Pathfinder erstellten Schweißprogramme

abgelegt. Wird an der HMI eine Palette für Workflow 2 (Bauteile werden

unmittelbar auf der Palette geschweißt) angelegt, filtert sie die entsprechenden

Roboterschweißprogramme und die Schweißfachkraft von Anton Paar kann bequem

zwischen all jenen, die für Workflow 2 verfügbar sind, wählen und der

Palette das benötigte Schweißprogramm zuordnen. Außerdem besteht die

Möglichkeit, nicht nur ein einzelnes Schweißprogramm einzusetzen, sondern eine

ganze Arbeitskette zu erstellen. Es ist zum Beispiel möglich, für eine Palette

zuerst ein WIG-Programm anzulegen, dem in der aktuellen Kette ein MAG-Programm

(z. B. CMT) folgt. In diesem Fall würde die Roboterschweißanlage beide

Programme nacheinander abarbeiten und dabei den Schweißprozess automatisch

wechseln. Darüber hinaus können die Expertinnen und Experten von Anton Paar

bestimmte Sonderschritte in den HMI‑Ablauf einfügen. Das System kennt beispielsweise

den Sonderschritt „Bauteil wenden“, der zwischen den beiden Schweißverfahren

(WIG und CMT) bei Bedarf eingesetzt werden kann.

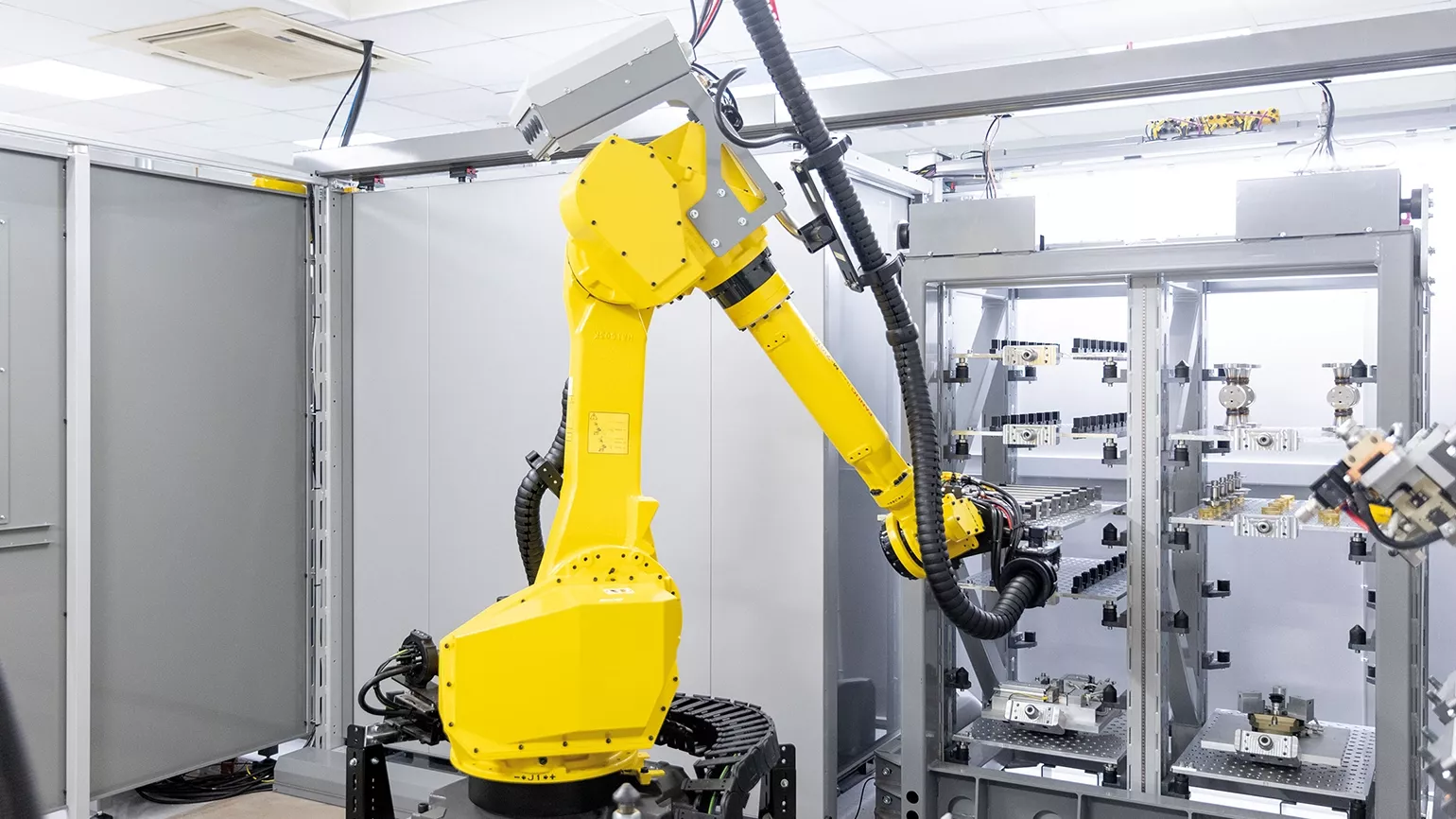

Wird

für das Paletten-Handling, wie in Workflow 1 beschrieben, ein bestimmter

Greifer benötigt, müssen ihn Anlagenbedienerin oder Anlagenbediener im System

auswählen. Insgesamt stehen – wie bereits erwähnt – sechs verschiedene

Greifer zur Verfügung, die allesamt in einem Greiferbahnhof stationiert sind.

Greif- und Ablagepositionen teachen

Die

klassische Handling-Abfolge selbst – Palette abholen, für das

Schweißen in Position bringen, rücktransportieren und ablegen – ist ein

Standardprogramm und erfordert kein Eingreifen vom Operator. Im Fachjargon

spricht man von einer „gekapselten“ Funktion. Lediglich die Greifpositionen

müssen angegeben werden.

Wird

ein neues Bauteil „eingefahren“ und von einer der Ablage- oder

Aufnahmestationen nicht erkannt, pausiert an dieser Stelle der Automatiklauf.

Die Schweißfachkraft wird aufgerufen, mit der Robotersteuerung – dem

Fanuc iPendant – einen Teach-Vorgang zu starten, und erhält dafür

eine Schritt-für-Schritt-Anleitung von der Anlagensoftware. Auf diese Weise

„lernt“ das System die benötigte Greif-/Ablageposition für die betroffene

Station (z. B. für die Zwischenablage). Sie wird in einem Register

gespeichert und steht dem Handling-Ablauf ab sofort zur Verfügung. Anschließend

kann der Automatiklauf bis zur nächsten Station fortgesetzt werden. Ist das

Bauteil dort ebenfalls unbekannt, muss auch diese Position geteacht werden. Hat

man alle Stationen nach dem soeben beschriebenen Schema durchgearbeitet, transportiert

der Handling-Roboter alle weiteren gleichen Bauteile vollautomatisch durch die

Anlage – ohne Unterbrechung.

Sollten

für eine Palette sieben Bauteile vorgesehen sein, sich aber nur drei Bauteile

darauf befinden, stellt das für die Anlage kein Problem dar. Sie erkennt einen „Leergriff“

und fährt automatisch zur nächsten Bauteilposition.

Custom-made: die Teach-Palette

Zusätzlich

zur standardgemäßen Offset-Belegung, die einfache Bauteilformen bevorzugt, setzte

sich Anton Paar zum Ziel, bis zu 30 Metallkomponenten an beliebigen

Palettenplätzen ablegen zu können. Fronius löste diesen Wunsch mit der Funktion

„Teach-Palette“. Wird sie ausgewählt, kann die Position jedes Bauteils auf der

Palette separat geteacht werden.

„Diese

beiden Varianten – Offset- und Teach-Palette – bieten uns

ein Maximum an Flexibilität bei der Bauteilbestückung“, erörtert Dr. Ingo

Riemenschneider, Department Manager Production Automation. „Nicht immer ist

es sinnvoll, dass wir Bauteilpositionen über Offset-Abstände definieren. Es

gibt Bauteile, die wir wegen ihrer komplexen Formen in verschiedenen

Orientierungen fixieren müssen.“

Präzise wie am ersten Tag – auch nach Monaten

Wollen

die Schweißfachkräfte einen Schweißvorgang starten, scannen sie die

Artikelnummer mit ihrem Handscanner vom Bauteildatenblatt.

„Erkennt

die Anlage die Artikelnummer und somit das Bauteil, weiß sie über Handling und

Schweißprozess Bescheid und startet den Betrieb. Gesteuert wird alles über die

HMI-T21 RS. Welcher Greifer und welche Vorrichtung benötigt werden, ist für

jedes der Bauteile hinterlegt“, führt Riemenschneider aus. „Das Gleiche

gilt für die Argon-Spüldauer während des Formierens und die Nahtlaufzeit. Ebenso

weiß das System, ob und welche Daten für die Prozessdatenerfassung benötigt

werden.“

Monate

später ist die Roboterschweißzelle noch genauso präzise wie am ersten Tag: Die

Schweißnaht sitzt perfekt an der gleichen Stelle. Auch deshalb, weil man bei

Anton Paar die Bauteile µm-genau

fertigt und vorbildlich anarbeitet.

Mehrfaches Wenden von Bauteilen möglich – auch beim Formieren

Der

Dreh-Kipp-Positionierer besitzt eine Mediendurchführung für vier Durchströmleitungen,

zwei für Luft und zwei für Argon, und kann bis zu 32 Input-Output-Signale (IOs)

übergeben. Diese ist aus Kunststoff und wurde von Anton Paar im 3-D-Druck

produziert. Muss formiert werden, holt sich der Handling‑Roboter zuerst die

dafür benötigte Spannvorrichtung aus dem Palettenregal und spannt diese mit der

Hilfe eines speziellen Spannsystems auf dem Manipulator auf. Ab sofort sind

sowohl die Luftleitungen für die Pneumatik-Zylinder als auch die Gasleitungen

für das Spülen mit Argon angeschlossen. Auch die elektrischen Signale werden

jetzt von der Spannvorrichtung weitergegeben. In der Folge positioniert der

Handling-Roboter die Bauteile und die Anlage löst das Signal zum Spannen aus.

Jetzt kann formiert und anschließend geschweißt werden. Das System ist so

ausgelegt, dass ein mehrfaches Wenden der Bauteile auf einer einzigen Spannvorrichtung

möglich ist.

„Es

ist uns wichtig, dass sämtliche Prozesse und Eigenschaften, die in der Anlage

umgesetzt wurden, bezüglich ihrer Wiederholbarkeit offen sind. Ob ein

Wendeprozess einmal oder hundertmal durchgeführt wird, muss vom System her egal

sein. Da sich die Komplexität der Bauteile immer wieder ändert, haben wir

gemeinsam mit den Expertinnen und Experten von Fronius sehr viel Energie

verwendet, um die Abläufe so uneingeschränkt wie möglich zu gestalten“, betont Riemenschneider.

Restsauerstoffmessung made by Anton Paar

Schweißtechnisch auf höchstem Niveau

Besonders wichtig war es den Schweißspezialistinnen und -spezialisten von Anton Paar, zwei Schweißverfahren pro Bauteil kombinieren zu können – zum Beispiel WIG zum Schweißen der Wurzel und MAG zum Schweißen der Decklage. Die endgültige Wahl des Schweißverfahrens hängt jedoch von den schweißtechnischen Berechnungen und der benötigten Widerstandsfähigkeit der einzelnen Komponenten ab.

„Ob Sonderprozesse wie CMT (Cold Metal Transfer), PMC (Pulse Multi Control) oder LSC (Low Spatter Control) zum Einsatz kommen, kristallisiert sich bei unseren Schweißversuchen heraus. Für welchen Prozess wir uns dann entscheiden, hängt von der Wandstärke des Bauteils, von der Art der Schweißnaht, zum Beispiel i- oder Kehlnaht, und den geforderten Einschweißtiefen und Schliffbildern ab“, führt Moik aus. „Wir benötigen ungefähr sechs bis sieben Versuche, bis wir in Serie gehen. Würde der Wärmeeintrag aufgrund der Materialbeschaffenheit zu groß ausfallen, bietet sich natürlich der ‚kalte‘ Schweißprozess CMT an. Wollen wir die Produktivität steigern, indem wir die Schweißgeschwindigkeit erhöhen, ziehen wir PMC in Erwägung. Soll besonders spritzerarm geschweißt werden, ist LSC ein Thema. Vor allem deshalb, weil wir dadurch kostspielige Nacharbeit vermeiden.“

Unsere innovativen Schweißprozesse, das gleichzeitig intelligente wie flexible Anlagenkonzept und das nachhaltige Weiterentwicklungspotenzial der Roboterschweißanlage sichern der Anton Paar GmbH auf Jahre hinaus perfekte Schweißnähte für ihre empfindlichen und hochpräzisen Messinstrumente. Gleichzeitig profitieren die Schweißerinnen und Schweißer vom Gewinn an Sicherheit und Gesundheitsschutz, indem sie durch Einhausung und Absaugung vom Lichtbogen und seinen Emissionen abgeschirmt werden.