Keeping cool – Come la tecnologia di raffreddamento attiva garantisce le massime prestazioni dell'inverter

Raffreddamento attivo vs. raffreddamento passivo

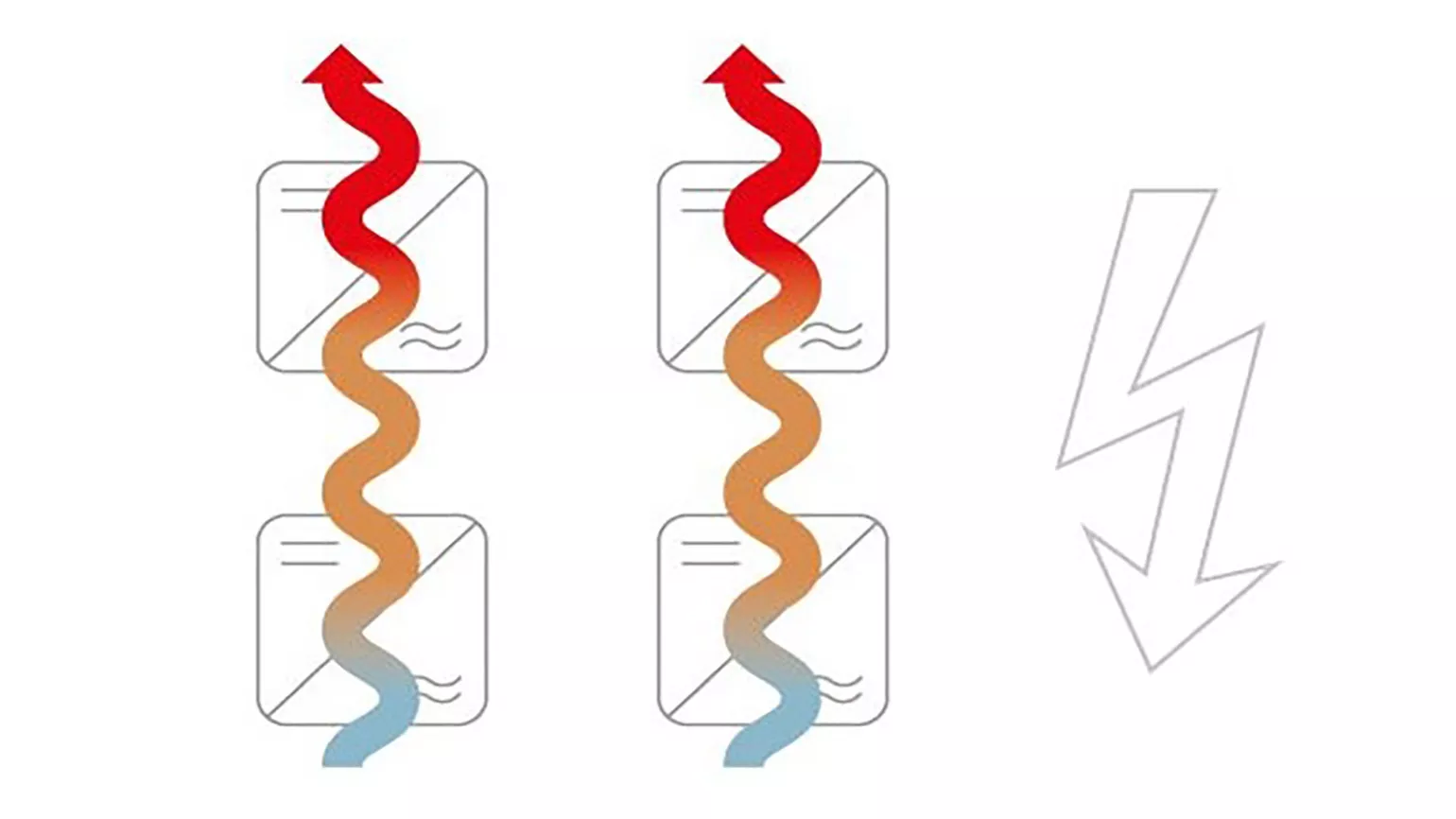

Il raffreddamento passivo si basa sulla convezione naturale, senza uso di ventole o utilizzando solo ventole interne. Usando dissipatori di calore di grandi dimensioni, si aumenta conseguentemente il peso dell'apparecchio rendendone più difficile la movimentazione e il trasporto. Al contrario, la tecnologia di raffreddamento attivo si basa su una o più ventole che non solo impediscono la formazione di hot-spot, ma regolano anche la circolazione dell'aria all'interno dell'inverter mantenendo bassa la temperatura dell'elettronica di potenza.

Massima flessibilità di progettazione degli impianti e di montaggio

Poiché gli apparecchi con raffreddamento passivo spesso presentano un'intensità di corrente limitata degli inseguitori MPP, di solito è possibile collegare una sola stringa di moduli per ogni inseguitore poiché intensità di corrente più elevate fanno aumentare la temperatura dei componenti.

Gli apparecchi con raffreddamento attivo, invece, sono in grado di asportare più calore, consentendo così intensità di corrente maggiori e quindi di collegare più stringhe in parallelo aumentando la flessibilità di progettazione degli impianti.

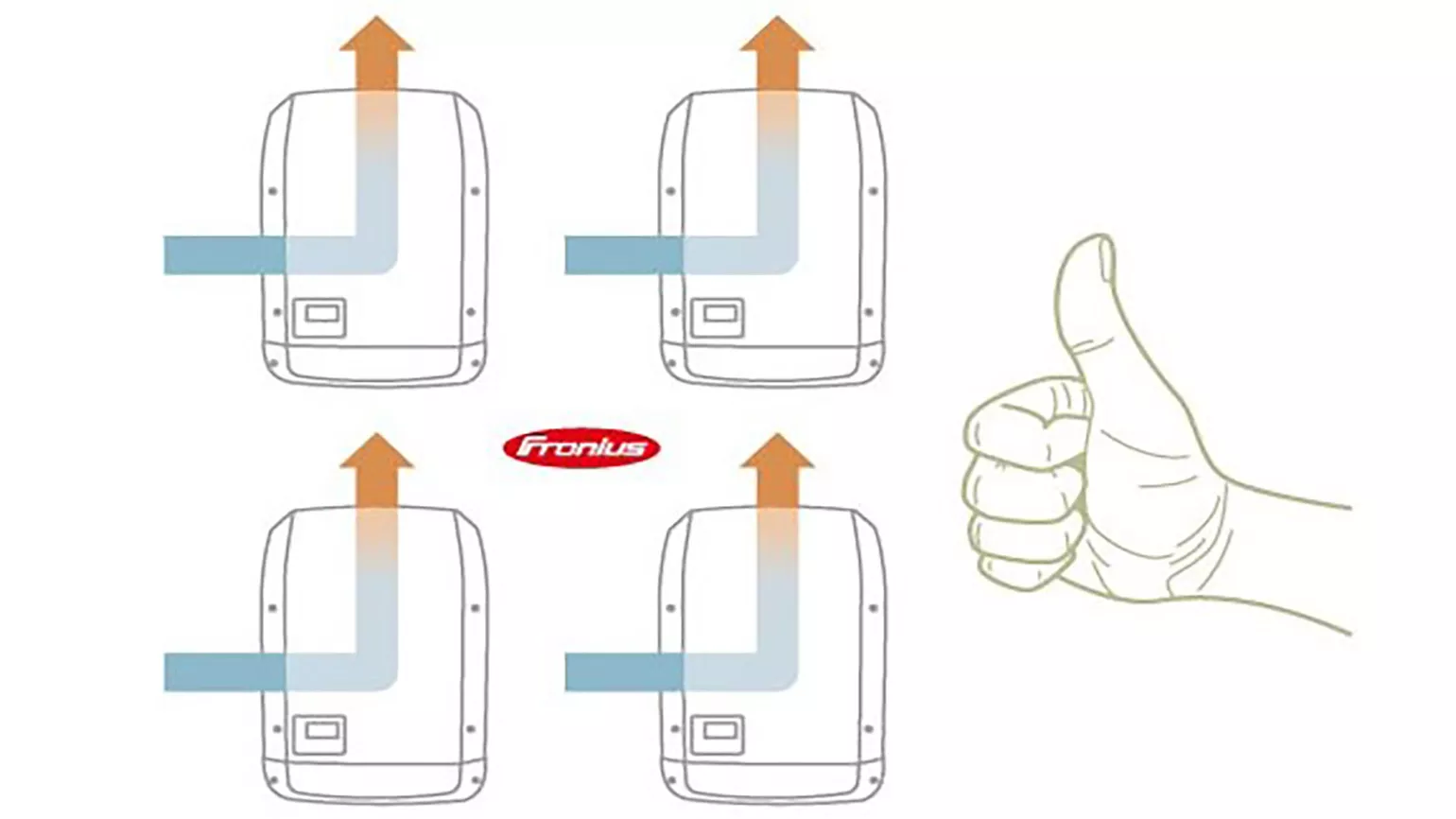

Gli inverter dotati di raffreddamento attivo offrono massima flessibilità anche nel montaggio. A differenza del raffreddamento passivo, gli apparecchi dotati di sistema di raffreddamento attivo possono essere montati su tetto in posizione verticale, orizzontale e perfino piana grazie all'aspirazione laterale dell'aria fredda e allo scarico dell'aria riscaldata verso l'alto. Con un'asportazione di calore fino a 5 volte superiore rispetto alla variante passiva, è quindi possibile posizionarli anche in siti con irraggiamento solare più elevato.

Tecnologia conveniente che non richiede manutenzione

Al fine di salvaguardare le relative prestazioni di garanzia, tutti i produttori di sistemi di raffreddamento passivi dispongono la manutenzione degli apparecchi a intervalli regolari che prevede il controllo fino a due volte l'anno e il mantenimento di vari fattori dell'inverter, come la pulizia dei dissipatori di calore,le condizioni di funzionamento del sistema, i collegamenti dei cavi e il collegamento di messa a terra da parte di un tecnico qualificato.

Invece gli inverter dotati di sistema di raffreddamento attivo normalmente non necessitano manutenzione, riducendo quindi notevolmente i costi d'esercizio. Ciò nonostante non si dovrebbe eliminare totalmente i controlli periodici, soprattutto se il luogo d'impiego è caratterizzato da una notevole concentrazione di polvere e impurità.

Effetti positivi sulla durata

Poiché la durata dei componenti elettronici dipende fortemente dalla temperatura, ciò significa che più questi componenti si scaldano, maggiore è la probabilità che si guastino.

Per questa ragione, gli elementi elettronici sono raffreddati in modo mirato da ventole interne con un sistema attivo di raffreddamento, garantendo così una maggiore durata dell'elettronica di potenza. Questo vuol dire anche un considerevole risparmio nei costi di manutenzione, poiché il carico sui singoli componenti è notevolmente ridotto e le riparazioni sono necessarie meno frequentemente.

D'altra parte, la limitata dissipazione di calore negli inverter con raffreddamento passivo può portare a punti caldi locali, che riducono notevolmente la durata di vita.

Pertanto, una regola generale spesso citata afferma:

"Ogni 10 °C di aumento della temperatura riduce la durata di circa la metà."

Ottimizzazione della produzione di energia grazie al raffreddamento attivo

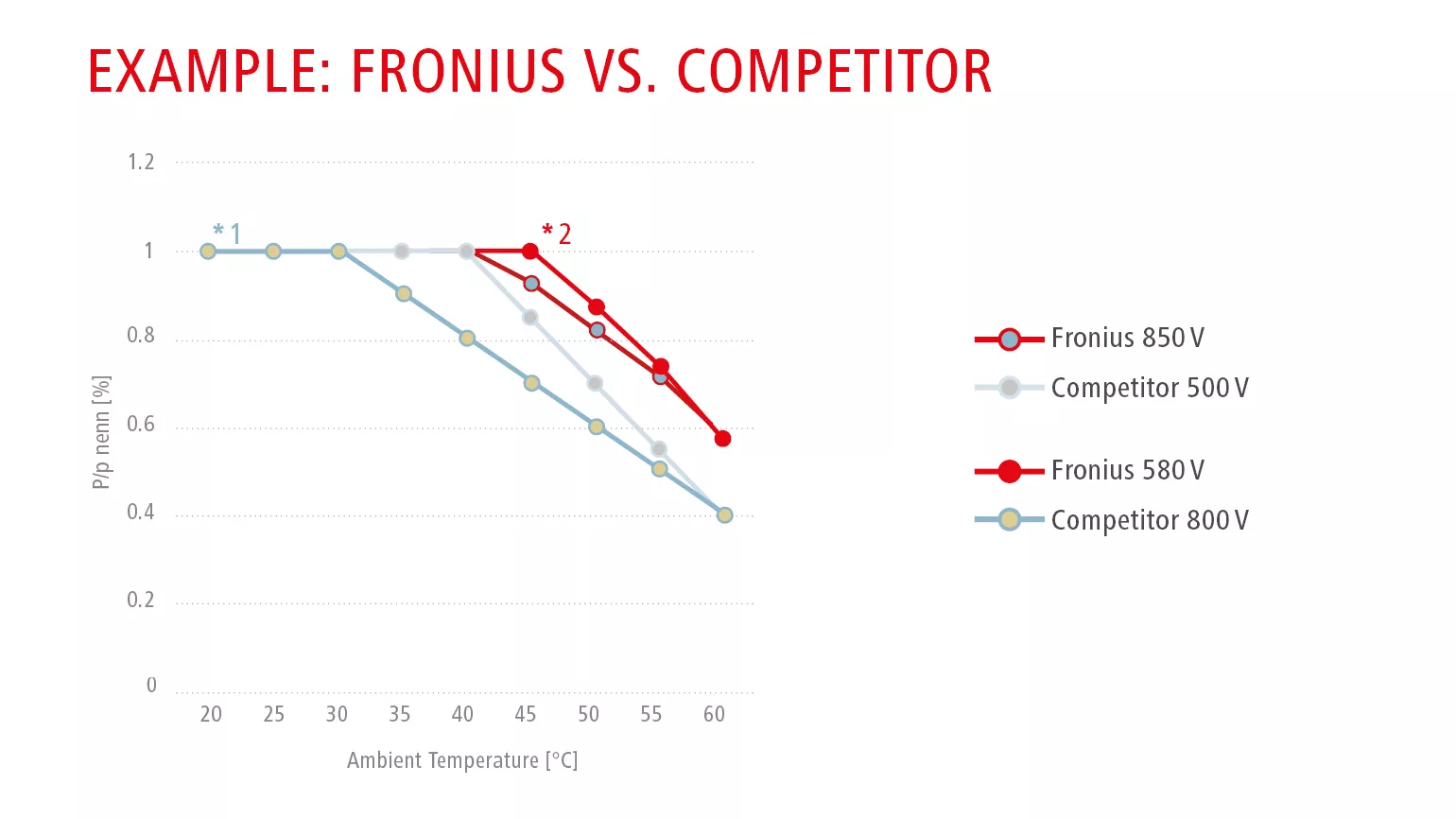

Per evitare il surriscaldamento dei componenti elettronici, interviene il cosiddetto "derating", ossia una riduzione controllata della potenza. Negli inverter con raffreddamento attivo, l'effetto di raffreddamento delle ventole è molto maggiore rispetto al sistema di raffreddamento passivo, che deve invece sopportare perdite di produzione maggiori.

Come si può vedere dal grafico, l'inverter con raffreddamento passivo attiva il derating di potenza già a temperature ambiente di 30 °C, mentre negli inverter Fronius con raffreddamento attivo ciò avviene solo a partire da 40 °C.

Downloads

tutta la tecnologia active cooling in sintesi:

- Maggior durata

- Maggiore produzione di energia

- Costi d'esercizio (OPEX) inferiori

- Comfort e facilità di montaggio maggiori

- Maggiore flessibilità di progettazione del sistema