Dobré chlazení při maximálním výkonuNOVÝ SVAŘOVACÍ PROCES TIG: ArcTig

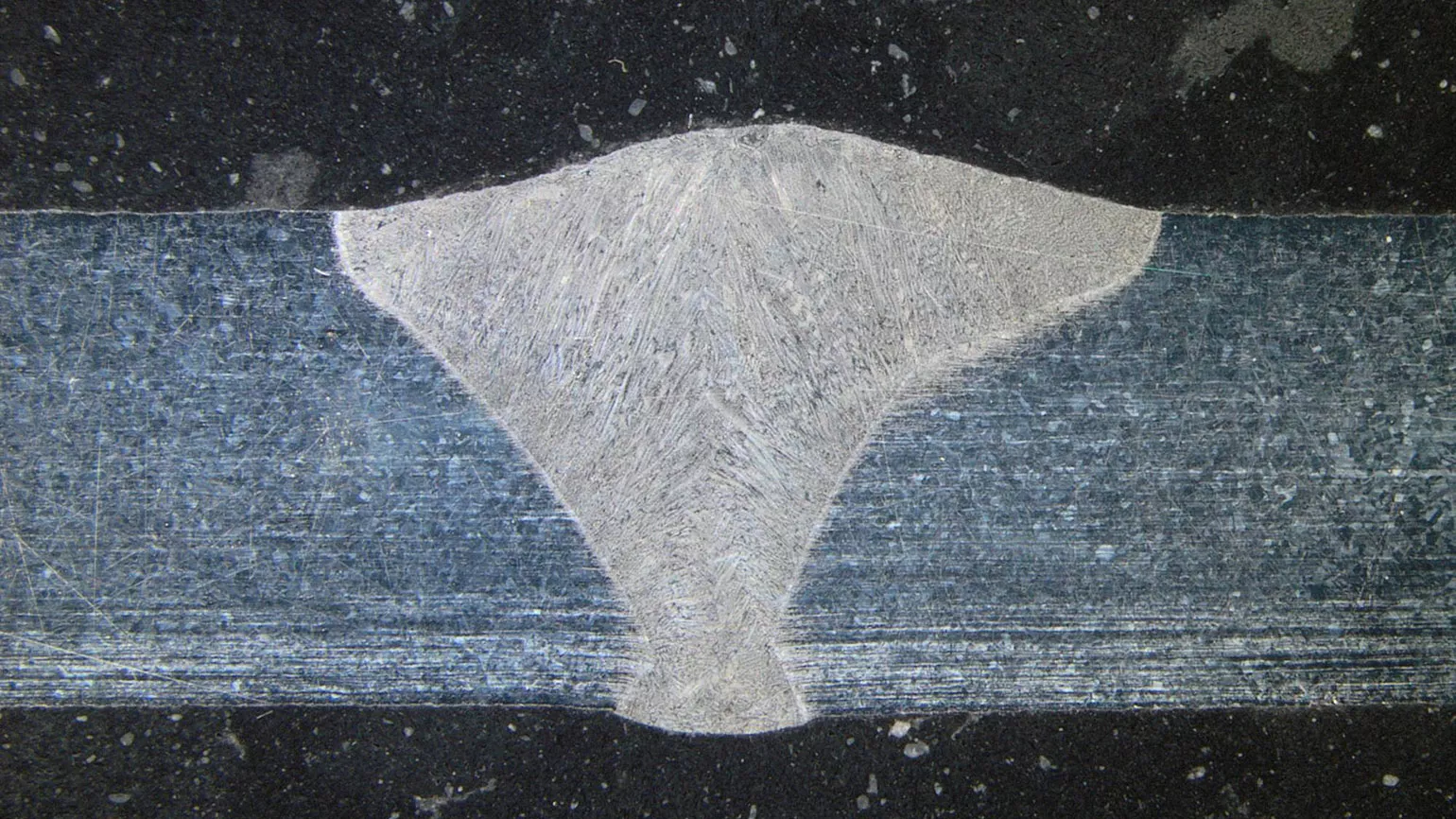

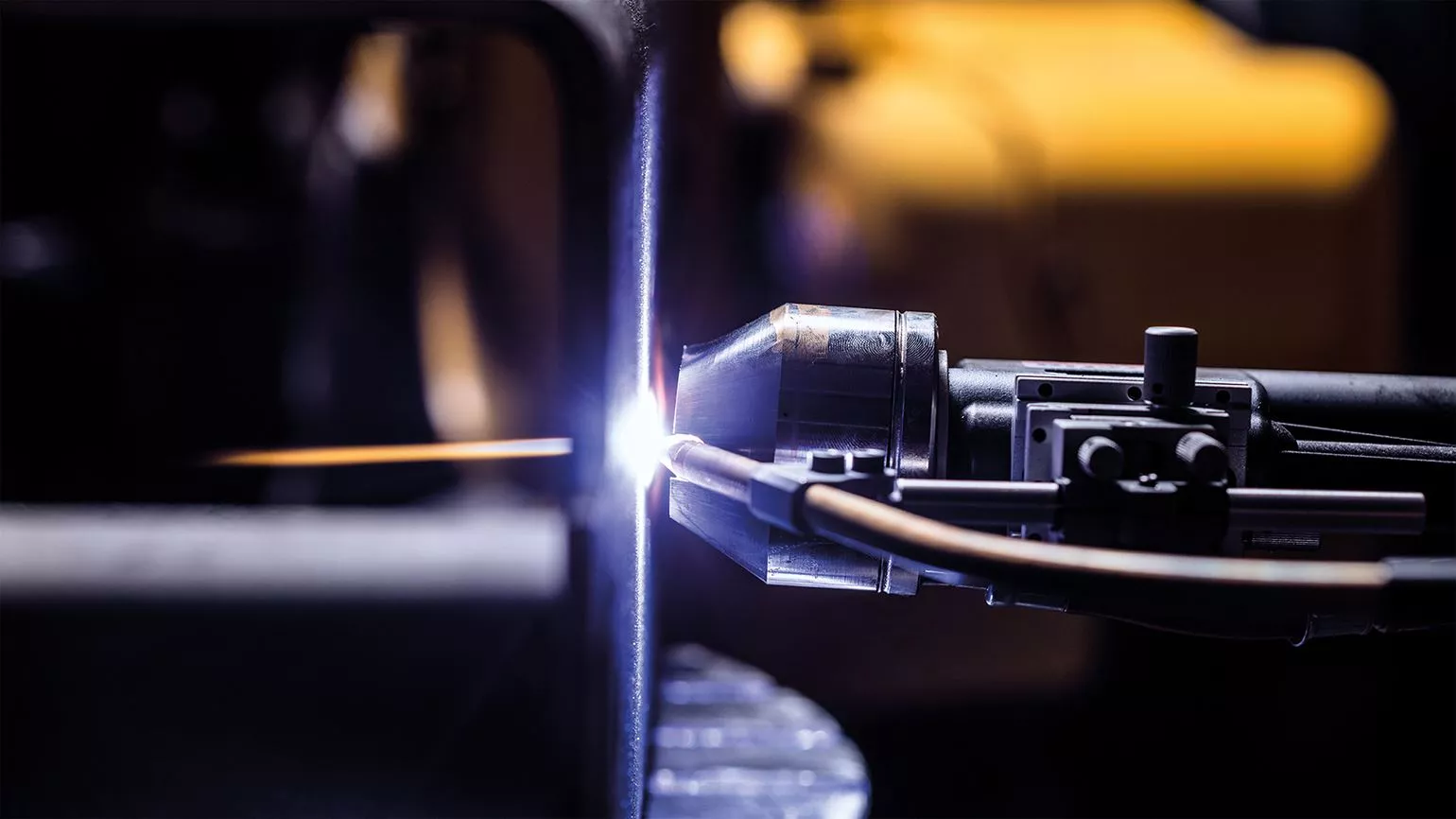

Svařovací hořák ArcTig disponuje upínacím systémem elektrod, který chladí elektrodu až po její špičku. To zvyšuje celkový odpor a zajišťuje vysoké napětí oblouku. Elektrony vystupují jen na malém místě a s obrovskou hustotou. Díky tomu je oblouk úzký a zaostřený.

KRATŠÍ DOBY ZPRACOVÁNÍ

Uživatelé mohou pomocí procesu ArcTig svařovat díly s tloušťkou materiálu až deset milimetrů pouze jednou svarovou vrstvou. U klasického svařování TIG je k tomu často potřeba více svarových vrstev. Kromě toho v mnoha případech odpadá časově náročná příprava svaru, jako například příprava U-svaru. Náklady na následné opracování jsou výrazně nižší, protože svar není téměř vůbec převýšený a nižší vnos tepla minimalizuje deformace. Svařovací postup navíc podporuje vyšší rychlosti svařování, čímž šetří čas. Díky menšímu objemu svaru lze snížit také náklady na přídavný materiál.

NOVÝ – A PŘECE DÁVNO ZNÁMÝ

Ovládání procesu ArcTig je podobné jako u svařování TIG a uživatel tak může svařovat bez časově náročného zaškolení. To minimalizuje náklady na školení a zamezuje chybám obsluhy. Uživatelé navíc mohou používat standardní elektrody TIG. Ty lze snadno měnit a v případě potřeby jednoduše přebrousit.

VÝHODY PŘESVĚDČÍ ZÁKAZNÍKA OKAMŽITĚ

Mezi první fanoušky nového procesu TIG patří turecký odborník na výrobu nádrží, společnost Teknokrom se sídlem v Izmiru. Společnost se seznámila s procesem ArcTig na veletrhu Schweissen & Schneiden 2017 v Düsseldorfu, okamžitě byla přesvědčena o jeho vysoké rychlosti a kvalitě svarových švů a ještě na veletrhu jeden svařovací hořák ArcTig objednala. Společnost Teknokrom působí v oblasti výroby nádrží od roku 2001 a vyrábí chromniklové zásobníky pro potravinářský průmysl, které se vyváží do zemí od Evropy až po Austrálii. Tyto zásobníky se používají například při výrobě olivového oleje, vína a čokolády.

Díky procesu ArcTig dokáže společnost Teknokrom ztrojnásobit rychlost svařování jednotlivých svarových vrstev. Kromě toho nový proces poskytuje ideální výsledek s pouhou jednou svarovou vrstvou, kdežto při klasickém svařování TIG jsou potřeba svarové vrstvy čtyři. Při uvedení systému do provozu provedli aplikační technici se zákazníkem několik zkušebních pokusů a společně stanovili správné parametry optimálního svarového švu.