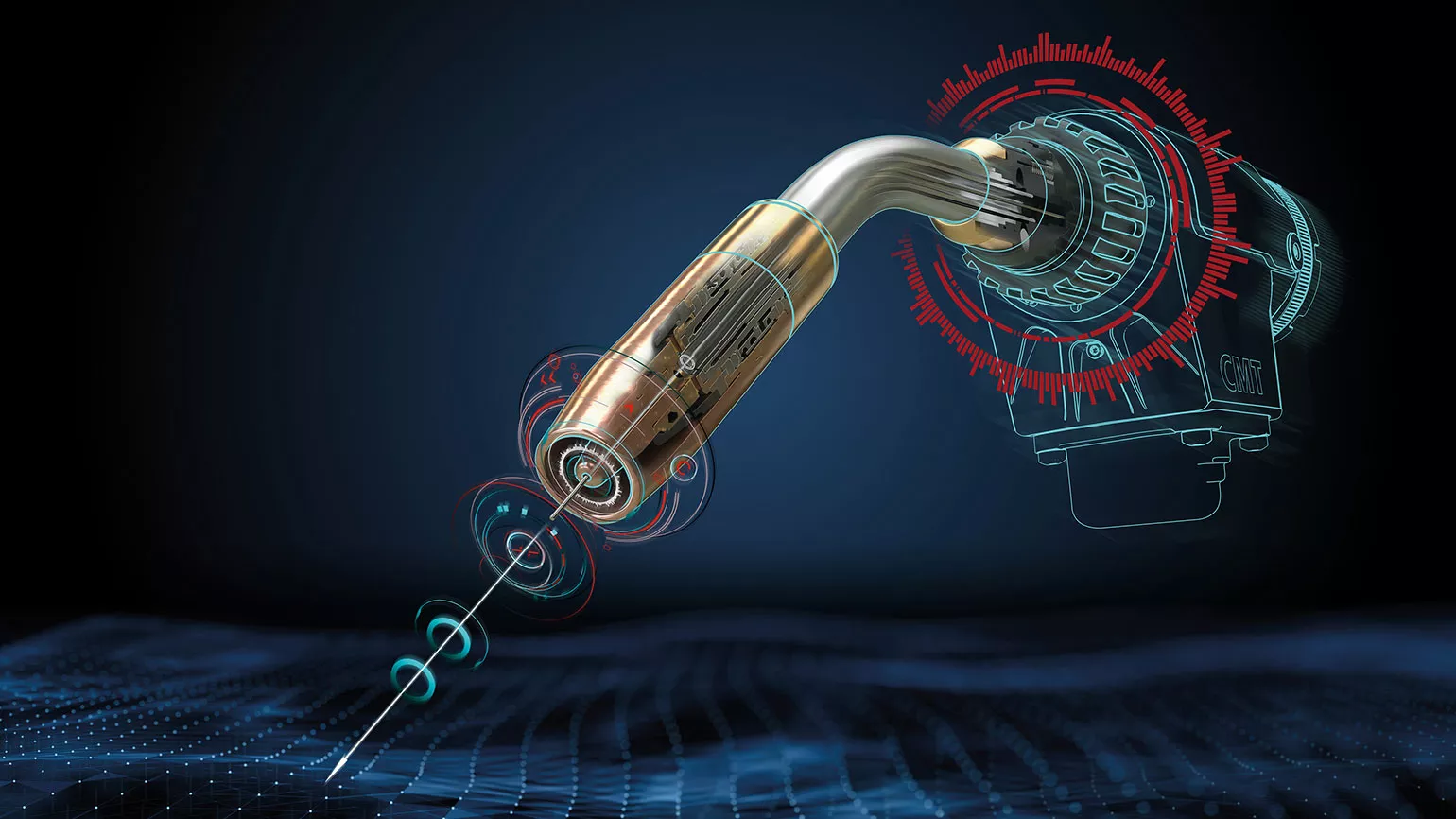

TPS/i WireSenseSvařovací drát jako senzor

Robotizované svařovací systémy v průmyslové výrobě: i přes vysokou preciznost se neustále vyskytují nepřesnosti. Díky robotizovanému asistenčnímu systému WireSense se společnosti Fronius podařilo spustit revoluci ve výrobní technice: ze svařovacího drátu je senzor. Díky tomu lze přesněji reagovat na odchylky v poloze dílu a odpovídajícím způsobem korigovat průběh svařování svarových švů. To snižuje potřebu dokončovacích prací i zmetkovost dílů až o 100 procent.

Průmyslová výroba vyžaduje sofistikovanou robotizovanou techniku. I v případě použití téměř perfektně propojených systémů se však neustále objevují nepřesnosti. Odchylky v plánovaných průbězích svařování svarových spojů jsou běžnou záležitostí a vedou ve spojovací technice k různým problémům nebo chybám ve spojích: mezi ně patří mimo jiné propálení, neadekvátní rozměry „a“ či špatné, nebo dokonce chybějící spojení mezi vrchními a spodními plechy. V konečném důsledku to vede k drahým dokončovacím pracím, zmetkovosti dílů a někdy i k výraznému zpoždění v dobách taktu.

Měřicí pomůcky

Pokud se poloha spojovaných plechů příliš liší od naprogramované svařovací polohy, mělo by se na tuto situaci v nejlepším případě reagovat ještě před svařováním. Dosud to umožňovala hlavně ruční kontrola nebo systémy z oblasti optických měřicích pomůcek. Tyto kamery jsou obvykle nainstalovány na tělech svařovacích hořáků, ale právě na tomto místě vznikají problémy: v závislosti na úhlu a tvaru svařovacího hořáku je pohled na polohu svarového švu omezen. Mnohem častěji je však omezen i samotný přístup k dílům, takže na optické měřicí pomůcky prostě není dostatek místa. Systémy navíc ovlivňuje i každodenní náročná práce, která má často za následek nezbytné provádění údržby nebo kalibrace. V neposlední řadě je pořízení těchto vysoce citlivých systémů mimořádně nákladné.

Společnost Fronius tuto chybu v systému odhalila a reagovala na komplexní výzvu v oblasti robotizovaného svařování vývojem systému WireSense, jehož pomocí byl svařovací zdroj rychle rozšířen o významnou funkci – ze svařovacího drátu se stal senzor. Díky přesnému zjištění polohy pomocí vysokofrekvenčního reverzního pohybu drátu lze nyní zjistit geometrie dílů a co nejpřesněji určit vzájemnou polohu jednotlivých plechů.

Základní funkce systému WireSense

Na svařovacím drátu je extrémně nízké napětí senzoru, přičemž proud je omezen na minimum. Když se robot přesune do požadované polohy a spustí proces systému WireSense, svařovací drát se následně dotkne dílu a dojde ke zkratu – díky mimořádně nízkému výkonu nezačne samotné svařování. Tento zkrat je opět ukončen zvednutím drátu. Změna polohy svařovacího drátu, k níž dojde během zkratu, je pomocí speciálních vyhodnocovacích algoritmů podrobena analýze v rámci inteligentního svařovacího zdroje TPS/i a je k dispozici pro další použití, například v řízení robota, ve formě signálu pro měření výšky.

WireSense – pouze za pomoci robotů

Když robot přijme tento signál přijatý ze svařovacího zdroje TPS/i, může jej přesně přiřadit na základě aktuální polohy v prostoru. Příslušný signál měření výšky se porovná s aktuálními údaji o poloze z řízení robota – na základě trojrozměrného souřadnicového systému. Bylo by tedy možné co nejpřesněji zaregistrovat každé zvednutí nebo pokles dílu vůči referenčnímu bodu, který je definován při spuštění procesu WireSense.

V dalším průběhu by bylo například možné vzájemně porovnat požadované a aktuální hodnoty, tj. doladit uložené a aktuální údaje o poloze. Pokud se objeví rozdíly, může robot pomocí odpovídajících výpočtů upravit tzv. středový bod nástroje (Tool Center Point = TCP) nebo příslušný souřadnicový systém a odpovídajícím způsobem tak vyrovnat změny polohy dílu. Až potom bude možné použít WireSense.

PŘEHLED výhod systému WireSense

Detekce dílů, detekce hran a rozpoznání styčných mezer

Pokud byste s robotem vybaveným technologií WireSense přejížděli nad svařencem po trasách seřazených nekonečně za sebou a přitom určovali každý bod, mohl by se teoreticky zobrazit celý obrys dílu ve 3D. Na základě toho hovoříme o tzv. zjištění obrysů (Contour Sensing).

Nejdůležitějším nástrojem pro výrobu by však mohla být funkce detekce hran, například u přeplátovaných svarů. Spolehlivá detekce definované hrany plechu probíhá prostřednictvím měření výšky. I v tomto případě je nutné předem stanovit naměřené hodnoty, které odrážejí přesnou výšku hrany plechu. Řízení robota pak těsně před snímáním povrchu technologií WireSense odešle tyto takzvané prahové hodnoty do svařovacího zdroje TPS/i. Pokud svařovací zdroj zjistí hodnoty, které se nacházejí nad touto prahovou hodnotou, je detekována hrana plechu a svařovací zdroj TPS/i okamžitě vydá digitální dotykový signál. Pomocí tohoto signálu může řízení robota nejdříve uložit aktuální data o poloze, aby v dalším průběhu upravilo středový bod nástroje. Tímto způsobem může robot automaticky detekovat nepřesnosti dílů ve formě posunutí hran, vyrovnat je a v důsledku toho dosáhnout ideálních výsledků svařování. Je třeba poznamenat, že detekce hran u tenkých plechů je možná již od tloušťky materiálu 0,5 milimetru.

Jelikož pomocí digitálního dotykového signálu je přenášena také přesně naměřená výška hrany plechu, je technologie WireSense schopná zjistit případnou styčnou mezeru mezi plechy, což je další kritérium hovořící ve prospěch drátového senzoru. V důsledku toho, že elektroda již předem přesně zaznamenala celkovou výšku dvou na sobě ležících plechů, lze následně snadno provést odpovídající výpočty na základě aktuálních hodnot. Pomocí této měřicí funkce může robot reagovat na různé velikosti styčné mezery tak, že příslušné poloze dílu individuálně přizpůsobí všechny parametry svařování a tím provede autonomní svařování s dostatečným přemostěním spár. Pokud jsou rozměry styčné mezery předem přesně definované, používají se pro ně různé svařovací programy uložené ve svařovacím zdroji TPS/i, tzv. programové bloky.

Někdy jsou zjištěné rozměry styčné mezery tak velké, že již nestačí snížit rychlost svařování ani přizpůsobit výkon. Pokud tedy standardní nebo pulzní oblouk dosáhne svých limitů, mohl by robot v rámci funkcí programových bloků svařovacího zdroje TPS/i využít také svařovací proces Cold Metal Transfer: jelikož svařovací zdroj pro systém WireSense již musí být vybaven hardwarovými komponentami CMT, je vhodné rovnou pořídit softwarový balíček CMT. Proces CMT mimo jiné využívá reverzního pohybu drátu, aby zajistil co největší přemostitelnost spár při co nejmenším vnosu tepla.

Jedinečná přesnost: signalizace prostřednictvím systému CMT Ready

Odeslání signálu v okamžiku zkratu není samo o sobě tak výjimečné. Předpokladem pro měření polohy prostřednictvím drátové elektrody je kromě rychlé interní datové komunikace především vysoce dynamický pohon Fronius CMT nebo takzvané systémy CMT Ready, které se skládají z následujících částí: podavač drátu na bubnu s drátem, absorbér drátu a pohonná jednotka CMT Robacta Drive, tedy druhý podavač drátu přímo na svařovacím hořáku. Při obráceném pohybu drátu (zepředu dozadu), který probíhá přibližně při 100 Hz, nechá elektromotor, který se nachází v podavači, nasnímat povrch kovu drátem. Až tento vysokofrekvenční průběh snímání na svařenci umožňuje požadovanou přesnost a rozlišení.

Dalším rozhodujícím faktorem je výkonný, mikroprocesorem řízený regulátor motoru. Ten podle zvoleného materiálu drátu určuje přesné profily rychlosti drátu i přizpůsobené hodnoty zrychlování a brzdění, které jsou důležité k tomu, aby se zabránilo škodám způsobeným v důsledku ohýbání nebo ulamování při kontaktu drátu s povrchem plechu. Lze tedy adekvátně reagovat také na hodnoty skluzu, tj. nepřesnosti způsobené prokluzováním podávacích kladek, které se liší na základě použitého materiálu drátu, a ještě více tak zvýšit přesnost.

Za účelem detekce polohy drátu v okamžiku zkratu jsou přesně zpětně vypočítány signály snímače aktuální hodnoty hnacího motoru a následně je generován příslušný dotykový signál. V závislosti na délce stickoutu při konkrétním nárazu jsou zaznamenány a vypočítány také všechny změny výšky a potom jsou odeslány do robota, což je nesmírně důležité pro přesné měření a následnou detekci hran plechů.

Zvláštnost algoritmu pro přesnou detekci výšky hrany plechu by také neměla uniknout vaší pozornosti: i když snímaný povrch vykazuje nerovnosti, například v podobě příčně položených plechů, lze hranu bez problémů detekovat a změřit.

WireSense – krok směrem k autonomní výrobě

Nachází se rozhodující funkce pro měření v robotu nebo ve svařovacím zdroji? Otázka, které zařízení hraje rozhodující roli, byla dostatečně objasněna: genialita tohoto vynálezu je v jeho jednoduchosti. Společnosti Fronius se pomocí vysoce citlivého a dynamického pohonu CMT a speciálního řídicího softwaru podařilo rozšířit základ globálně zavedeného a prakticky nepostradatelného svařovacího procesu (CMT) tak, aby bylo poprvé možné použití měřicích procesů. Svařovací drát se může stát senzorem pouze díky spolupráci jedinečného hardwaru procesu CMT, zdokonaleného regulátoru motoru a sofistikovaného řídicího softwaru. Systém WireSense funguje v kombinaci s jakýmkoli standardním svařovacím vybavením určeným pro proces CMT při použití všech běžných přídavných materiálů.

Zákazníci společnosti Fronius mají nyní tento senzor k dispozici. Je však nezbytné rozsáhlé know-how z oboru programování robotů. Systém WireSense je proto nejlepší svěřit do rukou integrátorů robotů nebo systémových integrátorů. Ti by měli po zákaznících požadovat, aby technologii senzorů integrovanou do svařovacího zdroje implementovali do příslušné výroby. Přáním do budoucna jsou jednoduchá uživatelská rozhraní, která budou ve formě předem připravených aplikací přizpůsobená příslušnému robotizovanému systému.

Na jedné straně by to zajistilo univerzální a snadno ovladatelné použití systému WireSense. Průmyslová výroba tím však především dosáhne další úrovně, což je důležitý krok směrem k autonomní výrobě.