Špičková kvalita díky inteligentním robotickým asistenčním systémům

Navzdory vysoce vyspělé robotické technologii a téměř dokonale propojeným systémům se v průmyslové výrobě opakovaně objevují nepřesnosti a odchylky. V některých případech mají na svařovací výsledek vliv i minimální materiálové rozdíly nebo nepřesná upínací zařízení. Důsledkem může být časově náročné přepracování, drahé vyřazení dílu nebo obrovské časové ztráty.

Aby se proto zabránilo časově náročným ručním zásahům při opětovném seřizování, uchylují se integrátoři často k optickým měřicím pomůckám. Má to ale háček: Laserové a kamerové systémy jsou nákladné na pořízení a údržbu a vyžadují prostor, což omezuje dostupnost dílů. Společnost Fronius má na tento problém vhodnou odpověď a nabízí špičková technologická řešení pro inteligentní svařovací systémy iWave, TPS/i a TPS/i TWIN, která nevyžadují ani kameru, ani ruční přenastavování.

Dokonalé sériové svary navzdory tolerancím upnutí a dílu

Asistenční systém TouchSense byl vyvinut speciálně pro koutové svary. Před zahájením svařování se robot automaticky dotkne spojovaných plechů na začátku a na konci svaru. Nezáleží na tom, jestli kontakt spouští drátová elektroda nebo plynová hubice, signál je vždy jasně přiřazen a správně přenášen. Nízké napětí senzoru při kontaktu vytváří zkrat. To umožňuje robotu přesně určit polohu svaru a dynamicky upravit parametry svařování. Další velmi užitečnou funkcí je okamžité upozornění, pokud se mezi kontaktní špičkou a plynovou hubicí vytvoří rozstřikový můstek. To umožňuje jeho včasné vyčištění, což zvyšuje přesnost a kvalitu výroby.

WireSense – jedinečná přesnost díky technologii CMT

Genialita řešení WireSense spočívá v jeho jednoduchosti. „Náš vysoce citlivý a dynamický pohon CMT jsme doplnili o speciální řídicí software. Svařovací drát se tak stává senzorem a dokáže přímo na dílu detekovat obrysy nebo odchylky styčných mezer,“ uvádí Philipp Schlor, Strategic Product Manager, Industrial Welding Solutions, ve společnosti Fronius International. K zajištění přesné kontroly svařovacího drátu stačí svařovací systém Fronius vybavit systémem s podporou CMT. Svařovací balíček, tj. samotný svařovací proces CMT (Cold Metal Transfer), není nutný.

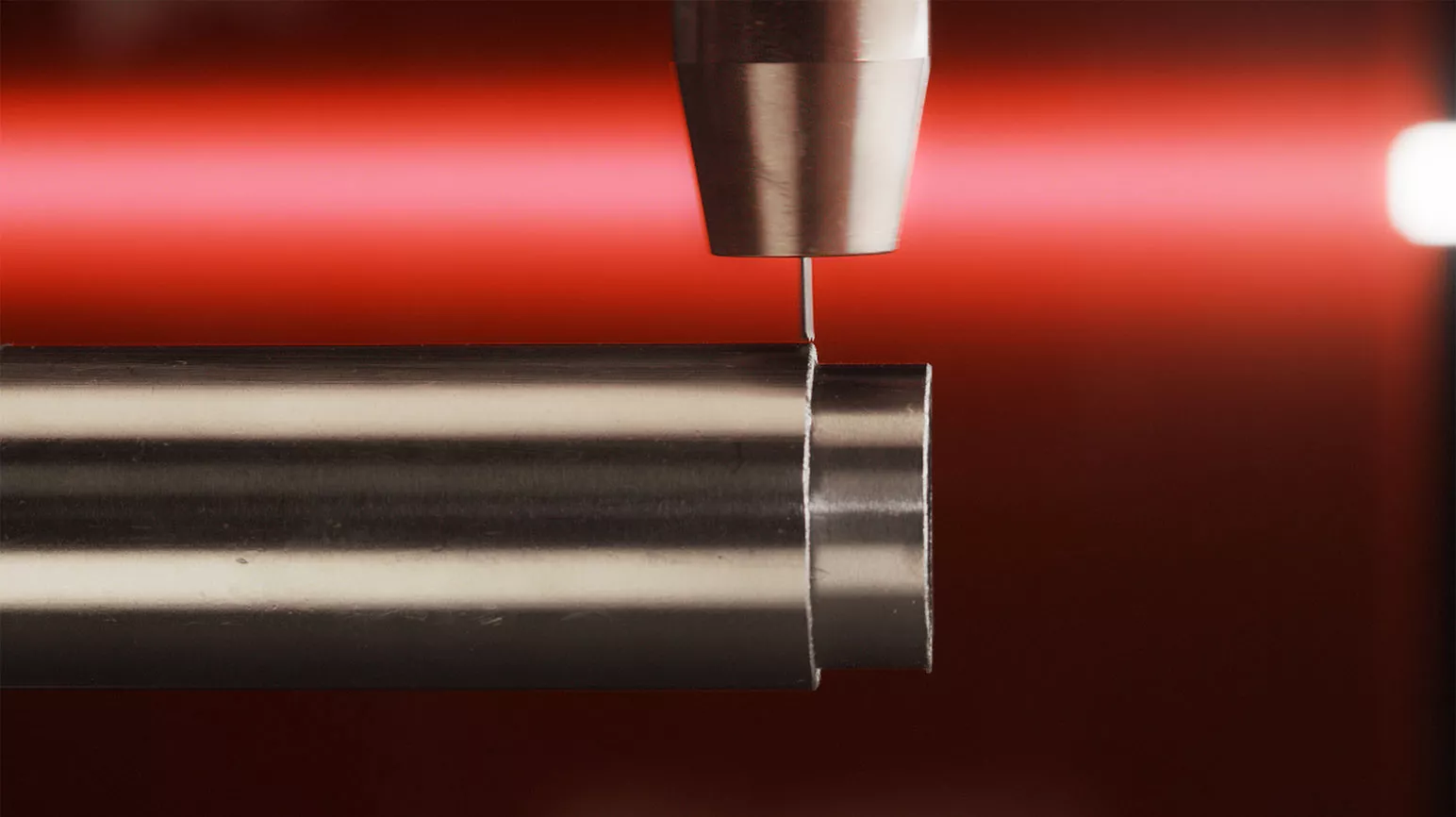

Systémy s podporou CMT se skládají z podavače drátu na válci nebo cívce, absorbéru drátu a pohonné jednotky CMT Robacta, tj. druhého podavače drátu přímo na svařovacím hořáku. Pomocí zpětného pohybu drátu, který probíhá přibližně při 100 Hz, elektromotor umístěný v pohonné jednotce snímá povrch kovu. Toto vysokofrekvenční snímání svařenců umožňuje dosáhnout požadované přesnosti. I když má snímaný povrch nerovnosti, například v podobě šikmých plechů, lze hranu bez problémů detekovat a změřit.

Zjištění polohy hran a výšky styčné mezery

„Naše revoluční technologie WireSense využívá snímací funkci skenování vratného pohybu drátu CMT k určení přesné svarové vrstvy dílů a také polohy hran a výšky styčné mezery. U oceli a nerezové oceli, stejně jako u hliníku, lze přesně a rychle určit tloušťku plechu od 0,5 do 20 milimetrů,“ zdůrazňuje Phillip Schlor. Lze tedy přesně zaznamenat každé zvednutí nebo pokles dílu vůči referenčnímu bodu, který je definován na začátku procesu snímání. Robot bleskově porovnává naučené polohy s naměřenými – tj. porovnává uložené údaje o poloze s aktuálními údaji. V případě rozdílů robot odpovídajícím způsobem upraví dráhu svaru v souřadnicovém systému a svařování se provádí ve správné poloze.

„Díky systému WireSense mají integrátoři robotů mnoho možností, jak najít kvalitní řešení pro náročné svařovací úlohy,“ říká Phillip Schlor: „Hrana svaru, která má být svařena, nemusí být nutně detekována. Jakákoli pevná referenční hrana na dílu, například hrana dílu nebo vyražený otvor, může sloužit jako výchozí bod, od kterého se má svařovat v určité vzdálenosti. Tímto způsobem lze v požadované poloze svařovat i obtížně detekovatelné díly, jako je zaoblený plech.“

Spolehlivé přemostění styčných mezer

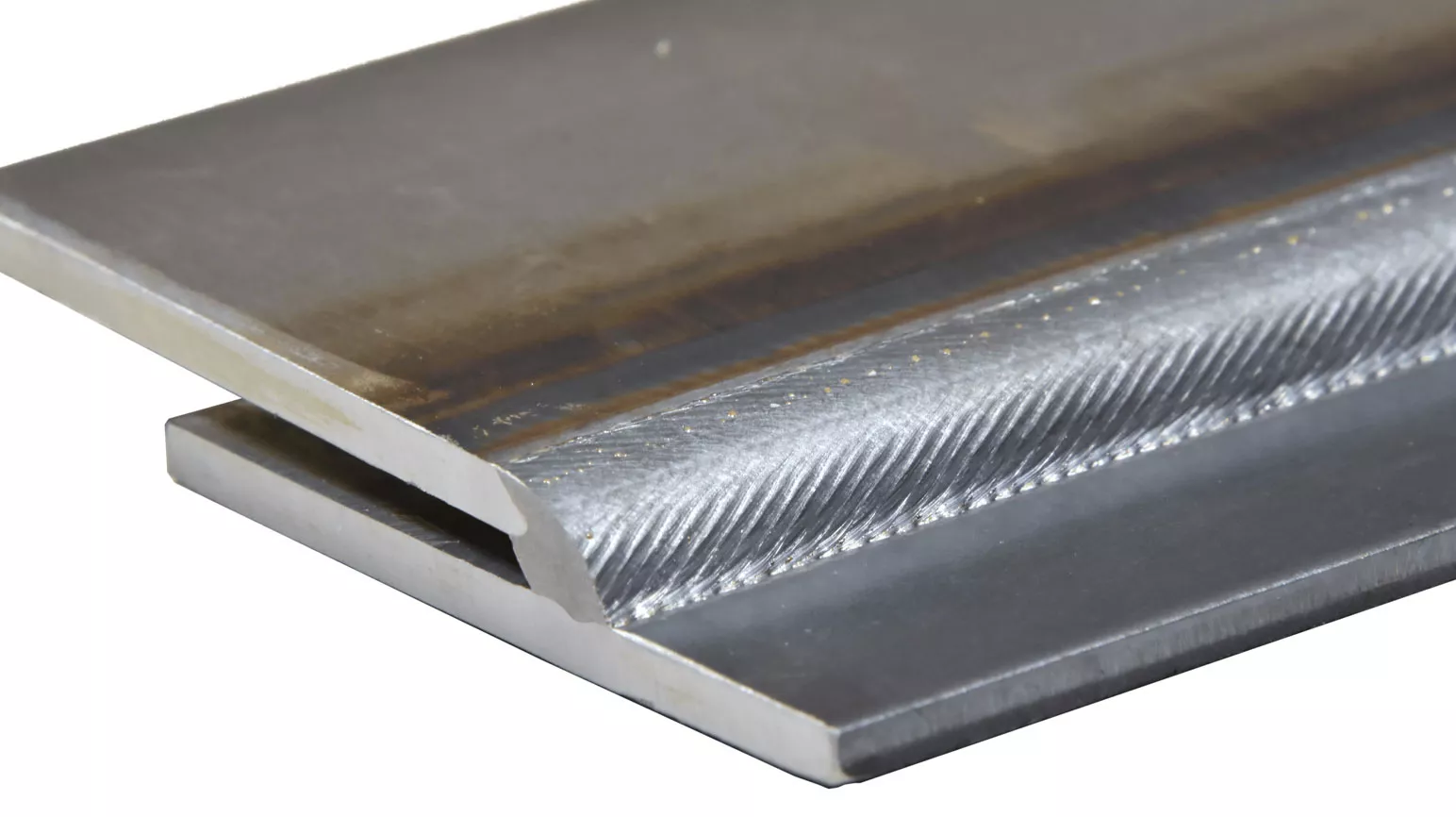

S technologií WireSense se drátová elektroda stává také výškovým senzorem. Pomocí přesně změřené výšky okraje plechu lze například detekovat styčné mezery u přeplátovaných svarů. Pro dokonalý výsledek je proto možné předem přesně definovat, které úlohy uložené ve svařovacím systému Fronius mají být použity pro různé velikosti styčných mezer. Díky tomu může robot vždy vhodně reagovat a provést svar s parametry, které jsou dokonale přizpůsobené rozměru styčné mezery. Tím se předchází chybám při svařování a časově náročnému přepracování.

SeamTracking: Sledování svaru během svařování

Tento asistenční systém se uplatní zejména při výrobě kolejových a nákladních vozidel. Při svařování silných plechů nebo dlouhých svarů může vnos tepla vést k deformaci dílů. Aby bylo zajištěno, že robot bude svařovat stále na správném místě, je zapotřebí systém, který spolehlivě rozpozná polohu svaru během svařování, například v případě koutového nebo tupého svaru.

Robot během svařování přejíždí mezi oběma plechy sem a tam. Regulátor svařování převádí zjištěné aktuální hodnoty na signály pro řídicí jednotku robota. Na základě těchto signálů robot rozpozná zamýšlenou svařovací polohu nebo možné odchylky a automaticky koriguje dráhu. Svařování probíhá spolehlivě ve správné poloze.

Až o 30 procent rychlejší programování robotů

Klíč k vysoké kvalitě však spočívá ve výuce správné svařovací dráhy. Osvědčený režim Teach Mode pomáhá určovat polohu svarových švů na robotu a výrazně zefektivňuje proces programování. Vratný pohyb drátu zde zabraňuje ohnutí drátu při kontaktu s dílem a zbavuje uživatele nutnosti odřezávat deformovaný drát a znovu měřit stickouty.

Drátové asistenční systémy šetří náklady, čas i zdroje

Pokud se jako senzor použije stávající drátová elektroda, ušetří se tím nejen náklady a práce na údržbě dalšího senzorového hardwaru, ale také získá volný prostor, protože přístupnost dílů není nikterak omezena. Asistenční systémy Fronius zároveň snižují počet zmetků a časově náročných předělávek, protože svařování probíhá spolehlivě ve správné poloze. Minimalizuje se také následné přeprogramování dráhy robota, protože robot může samostatně korigovat dráhu svarového spoje. Celkově se tak zvyšuje efektivita výroby a zároveň snižují časové i materiálové náklady.

Video material:

WireSense: https://www.youtube.com/watch?v=C0YawfPs_Tk

TeachMode: https://www.youtube.com/watch?v=95zvimzn0s0

TouchSense & SeamTracking: https://www.youtube.com/watch?v=16rglvD8qLc&t=3s