Nové možnosti regulace procesů dramaticky proměňují svařování výfukových komponent: Na plný plyn do budoucnosti automobilů

Výfukové systémy odvádějí zplodiny spalování z motoru a čistí je. Přitom musejí odolávat vysokým teplotám a také korozi. Ze kterého materiálu budou jednotlivé komponenty zhotoveny, je dáno tím, jaké požadavky jsou na ně kladeny. Proces, který se při spojování výfukových komponent používá nejčastěji, je automatizované svařování MAG. Sběrné výfukové potrubí klade na svařovací proces vysoké požadavky: Malé poloměry dílů nutí robot omezovat rychlost svařování. Přesto se do dílu nesmí přivést příliš mnoho energie a svařovací proces musí zůstat stabilní a reprodukovatelný.

Vysokovýkonná elektronika vytváří nové možnosti

Stejně jako sběrné výfukové potrubí skrývají své záludnosti i další komponenty. Druh a tloušťka materiálu se řídí podle požadavků na příslušný montážní celek, proto je nutné přizpůsobit svařovací proces každé komponentě. Společnost Fronius má v portfoliu různé varianty regulace procesů pro svařování MAG, které obecně umožňují svařovat i ty nejsložitější díly. Díky vysokovýkonné elektronice moderních svařovacích zdrojů mohou uživatelé kontrolovaně ovlivňovat oblouk a tím dosahovat optimálních výsledků.

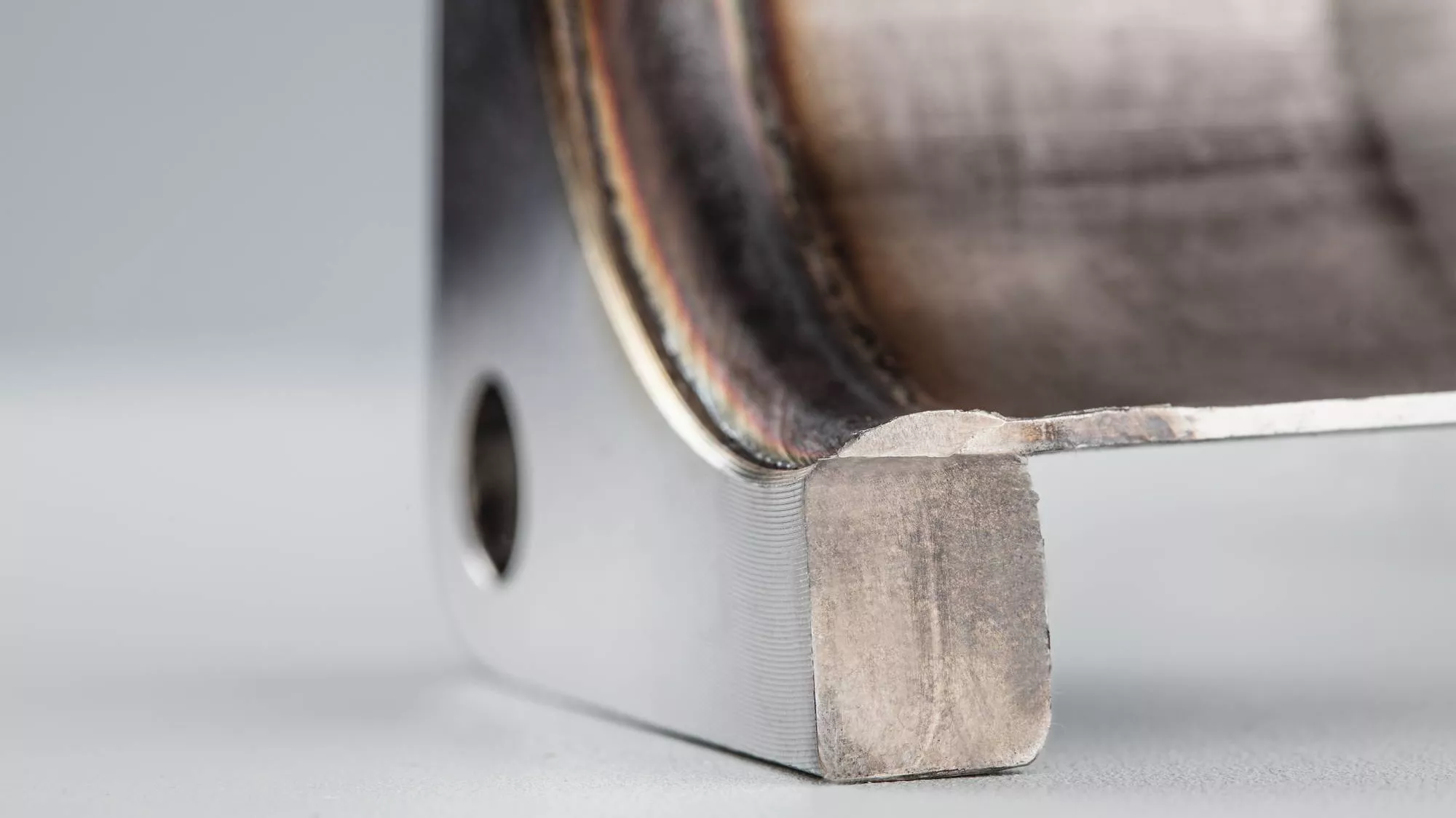

Pro svařování výfukových komponent je vhodný zejména režim LSC (Low Spatter Control). Využívá krátký oblouk se sníženou energií a je téměř bezrozstřikový. Toho se dosahuje přesnou kontrolou zkratu svařovacím systémem: Svařovací zdroj přesně rozpozná přiblížení drátové elektrody k tavné lázni a řídí uvolnění kapky do tavné lázně tak, že k němu dojde při nízkém výkonu. Díky tomu je vnos tepla do dílu malý a nevznikají téměř žádné rozstřiky. To je ideální pro spojování tenkých stěn a spár s proměnnou geometrií, jako například u sběrného výfukového potrubí. Proces LSC navíc zajišťuje vysokou stabilitu při náročných změnách orientace hořáku a tím také vysokou rychlost svařování.

Další procesní variantou je „Pulse Multi Control“, krátce PMC. Tento proces s modifikovaným pulzním obloukem se vyznačuje jemně regulovaným a téměř bezrozstřikovým uvolněním kapky. PMC generuje silný a stabilní oblouk a například v nucených polohách nabízí vysoký odtavný výkon a zároveň dobrou kontrolu nad tavnou lázní. Uživatelé tak mohou předcházet nepravidelnostem, např. vrubům, a svařovat stabilně a reprodukovatelně. Tato varianta je vhodná zejména pro díly s malou tolerancí a se silnými přechody v tloušťkách stěn. To jsou podmínky, které se týkají mnoha výfukových komponent. PMC dokonce i zde zajišťuje dostatečný průvar a dobrou přemostitelnost spár. Dodavatelé automobilového průmyslu tento postup často používají ke svařování sběrných výfukových potrubí. V praxi postup PMC umožňuje jednoznačně vyšší rychlosti svařování a tím také vyšší produktivitu.

Výše, dále – ale tenčí!

Budoucí výzvy v automobilovém průmyslu by však mohly do centra pozornosti posunout také další varianty procesů. Významným trendem je vývoj stále lehčích vozidel: Nízká hmotnost snižuje spotřebu pohonných hmot, úspora materiálu navíc snižuje výrobní náklady. To se týká i konstrukce výfukových komponent. Používané, teplotně stálé základní a přídavné materiály umožňují výrobu dílů ze stále tenčích materiálů. V budoucnu by se proto mohly stát běžnými díly s tloušťkou stěny 0,8 milimetrů. V takových případech se používá metoda CMT (Cold Metal Transfer). Tento proces je kombinací regulovaného krátkého oblouku s drátovou elektrodou, která se pohybuje dopředu a zpět. Výsledkem je zvláště nízký vnos tepla a mimořádně stabilní svařovací proces, se kterým uživatelé dosahují optimálních výsledků i při spojování velmi tenkých dílů.