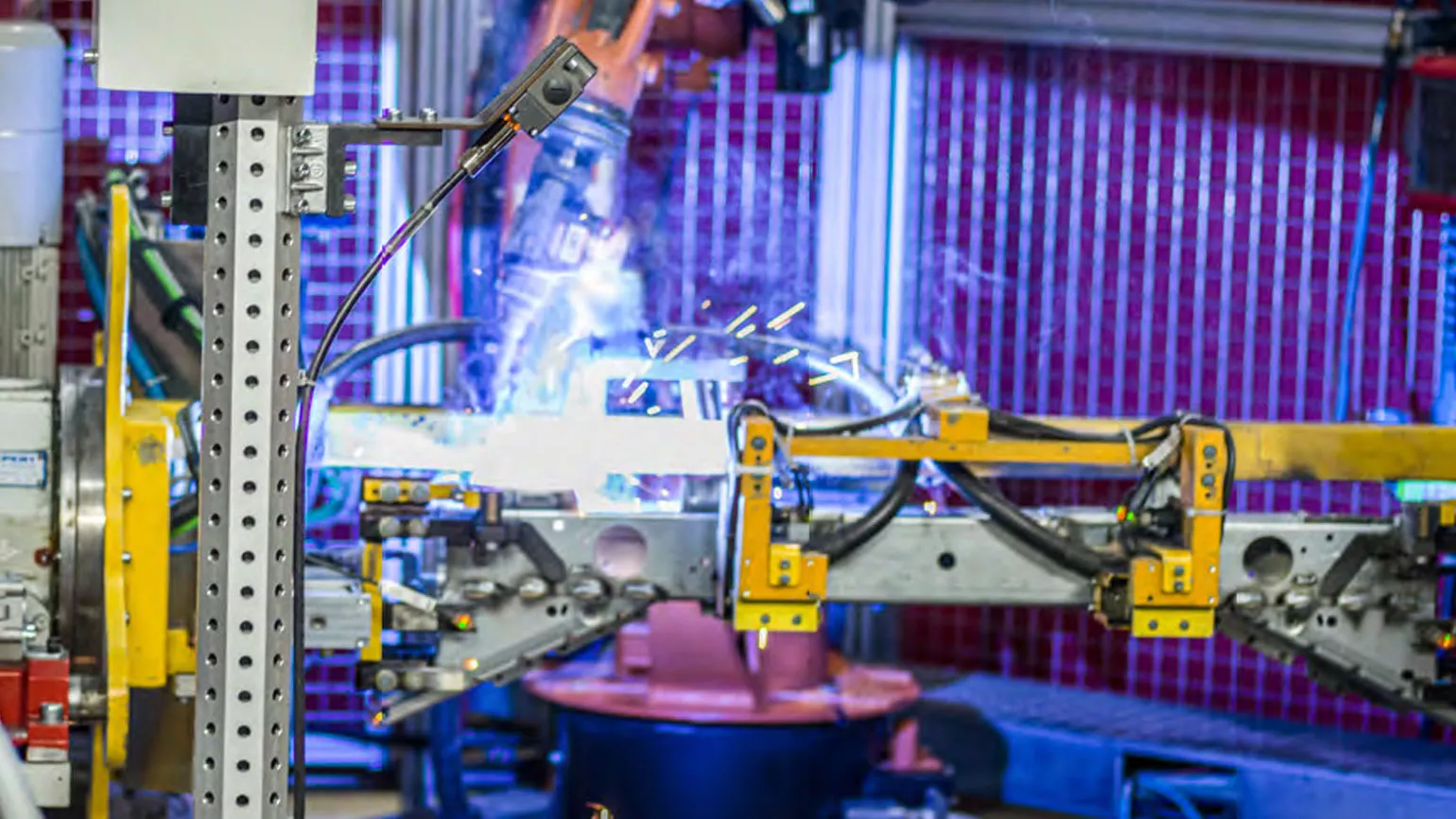

WireSense en applicationMagna Steyr produit avec Fronius WireSense

Les spécialistes de Magna ont dû faire preuve d’une grande créativité lors de la mise en service de leur nouvelle ligne de fabrication : avant de pouvoir produire en série, il a fallu faire appel à des intégrateurs de systèmes externes pour déplacer les composants dans leur position de soudage pré-programmée au moyen d’installations robotisées ultra-modernes. Mais dans la pré-série, il s’est avéré encore difficile d’obtenir la position exacte des bords de la tôle nécessaire pour le soudage. Bien sûr, les responsables chez Magna le savaient pertinemment : dans le domaine des tôles fines, une précision à 100 % est indispensable pour la technique d’assemblage. Alors avant d’envoyer les véhicules des clients sur la chaîne de production, il fallait garantir une liaison parfaite des tôles inférieure et supérieure.

Tolérances de production

« Ici, nous travaillons notamment avec des systèmes robotisés "On The Fly" » explique Sonja Schober, responsable de l’équipe des techniques d’assemblage au sein de la Business Unit Painted Body de Magna Steyr. L’ensemble de l’arrière du véhicule n’est donc pas intégré de façon traditionnelle. Le premier robot, appelé « Geogreifer », attrape le composant par l’arrière, au niveau d’un des points prévus à cet effet, et le déplace vers la position souhaitée. Le robot suivant fait venir la torche de soudage à sa rencontre, dans la position de soudage correspondante. Mais c’est précisément ici qu’il a fallu s’assurer que les dimensions prévues seraient respectées au millimètre près : « Différentes tolérances sont prévues à la base en ce qui concerne la position exacte du composant. Mais les robots utilisés ont aussi leurs propres plages de tolérance – pour un robot de soudage, on parle par exemple de tolérance des axes. Alors si les plus mauvaises conditions sont réunies au niveau de la tolérance du composant et que celle du robot, exploitée au maximum, reste approximative, on se retrouve parfois face à des difficultés, poursuit S. Schober. Il arrive que le bord à assembler se retrouve jusqu’à un millimètre devant ou derrière la position du Stickout du fil, ce qui peut causer des erreurs d’assemblage, comme une pénétration insuffisante ou un défaut de liaison des tôles inférieure et supérieure. » Werner Karner, responsable du centre des techniques d’assemblage chez Magna Steyr, ajoute : « En plus, dans la construction automobile, il s’agit principalement d’applications sur tôles fines. Si la soudure est complètement à côté, on court vite un risque d’incendie. Alors avant de pouvoir faire passer la production en série, il fallait optimiser nos systèmes dans ce secteur. »

La plupart des difficultés d’assemblage avec les techniques entièrement automatisées arrivent de manière totalement imprévue. Le contrôle qualité dans la production nécessite donc un examen généralement précis : « Normalement, nous programmons le robot sur un composant, et cela fonctionne. Mais parfois, sans raison, on peut obtenir une soudure qui demande des retouches. Dans ce cas, nous devons déterminer quelles en sont les causes », explique clairement Marco Miersch, mécanicien de remise en état chez Magna Steyr. « Bien sûr, dans tout type de production, il existe bien d’autres causes qui peuvent être à l’origine d’écarts minimes, c’est pourquoi il est absolument indispensable de prévoir les tolérances de production : il s’agit donc de marges volontaires, et donc calculées – on parle ici de compensation de tolérances, ajoute S. Schober. Il est complètement impossible de régler une construction avec une tolérance zéro ! Nous sommes donc tenus d’être fiables dans la recherche du bord de la tôle ou de détecter les éventuelles fentes. C’est ainsi que nous pouvons éviter les erreurs de liaison dans la technique d’assemblage. »

Au quotidien dans la production, cela signifie que « nous passons tous les composants au crible, nous les comparons entre eux, en cas de doute, nous reprogrammons le robot sur toutes les soudures et nous adaptons la configuration des sources de courant » : voici la procédure que M. Miersch nous explique. « Nous sommes parfaitement disposés à endosser la charge de travail et de temps supplémentaire et à nous procurer le matériel éventuellement manquant pour garantir une précision totale. En tant que fabricant premium, nous donnons la priorité absolue à cette forme de contrôle qualité sans faille. »

Contrôle des composants par des systèmes de mesure optiques

Si l’on veut éviter les retouches constamment nécessaires (sous la forme d’un contrôle visuel pièce par pièce et d’un soudage ultérieur à la main) et le gâchis de composants, il faut donc garantir la bonne position des composants avant le soudage. Il existe de nombreuses manières de faire face à ce défi spécial posé au soudage robotisé. Mais comment résoudre concrètement ce problème si l’on a affaire à de grandes quantités de pièces dans un environnement de production en grande partie complètement automatisé ? Concernant les différents systèmes de caméras qui doivent permettre au robot de « voir » la pièce pour corriger sa position, W. Karner donne son avis : « D’un côté, les torches de soudage sont très longues. Si on place encore une caméra derrière, son champ de vision n’ira pas assez loin vers l’avant. En plus, dans le gros œuvre, tous les fabricants sont confrontés au même défi : les espaces sont de plus en plus étroits et sinueux ! Les accès sont donc de plus en plus restreints, et donc les outils de mesure optiques se retrouvent vite au pied du mur, au sens premier du terme. »

Mais Magna ne poursuit pas seulement un objectif de qualité maximale. L’entreprise souhaite également poser les jalons en termes de normes de production ultra-modernes dans la construction automobile. Avec la mise en service de la ligne de production en 2018, W. Karner souhaitait découvrir de nouvelles voies : « Pour moi, il était clair qu’à long terme, le secteur automobile aurait besoin de quelque chose pour aider le robot à trouver les bords. Fort de plusieurs années d’une excellente coopération avec les techniciens et le service développement de Fronius, je leur ai demandé si, par hasard, ils auraient une solution à nous proposer. La réponse ne s’est pas fait attendre : on a peut-être quelque chose … »

… nous devons donc trouver le bord, et donc la position de soudage précise, avec fiabilité, c’est une condition indispensable !

Solution Fronius :WireSense

La technique d’application Fronius s’est avérée utile : « Visiblement, notre interlocuteur savait que la possibilité de transformer un fil-électrode en capteur était enregistrée sur la source de courant intelligente TPS/i. Et apparemment, le département R&D de Fronius avait effectué des essais fructueux par le passé. Par ailleurs, chez nous, les sources de courant sont configurées sur le process CMT – toutes les conditions étaient donc réunies pour réaliser un "essai pratique" », explique W. Miersch au sujet de cette collaboration constructive et tournée vers la solution. «

Cette invention dormait apparemment depuis un moment dans les tiroirs de Fronius, mais elle n’était pas assez aboutie, déclare W. Karner. Grâce à notre coopération de longue date et basée sur la confiance, l’installation d’un prototype dans notre chaîne de production semblait réalisable pour les deux parties », ce qui devait finalement permettre à cette nouvelle technologie de capteurs d’atteindre sa maturité commerciale.

WireSense et les durées de cycles

S. Schober est ravie : « Depuis que nous utilisons WireSense, le robot trouve le bord de la tôle avec une fiabilité absolue et adapte la ligne de soudure aux conditions données avec 100 % de précision. » « Nous avons désormais une excellente stabilité de pénétration, toujours égale, et nous obtenons à chaque fois un assemblage parfait des tôles supérieure et inférieure », souligne M. Miersch. Toutefois, sur sa fameuse ligne de production de 2018, Magna n’utilise pour l’instant WireSense que sur un seul composant, le système de protection anti-retournement à traverses : « C’est ici que nous avions la plus grande quantité d’air, il était donc préférable de commencer par tester le procédé. Par ailleurs, WireSense réalise un tour de recherche avant la soudure, ce qui prend plus de temps. Comme nous travaillons avec une couche tampon sur ce composant, les éventuels retards dans les durées de cycles ne se répercutent pas sur l’ensemble de la production. »

L’utilisation de WireSense pour toutes les soudures nécessite une toute autre planification, avant même de mettre en service de nouvelles lignes de production : « Auparavant, nous ne pouvions pas étendre cette fonction révolutionnaire à toute la production. Dans un environnement de fabrication bien établi, les durées de cycles des différentes stations sont calculées avec une précision maximale – une intervention ultérieure d’envergure mettrait tout le système sens dessus-dessous. Par exemple, pour ce composant de l’arrière du véhicule, le cycle s’étend sur une durée planifiée de cinq minutes. Chaque robot possède une certaine plage de détection des collisions. Si un robot travaille avec WireSense et prend donc plus de temps, le robot suivant ne peut pas continuer à travailler. Tout cela s’additionne automatiquement, et au final, au lieu de cinq minutes, la construction en prendrait dix. »

Par ailleurs, les réglages de WireSense avaient aussi besoin d’être optimisés, ce qui a d’abord pu avoir lieu sur le composant de test, le système de protection anti-retournement à traverses : « Lorsque nous avons entendu parler de l’option WireSense, nous avons calculé environ trois secondes par tour de recherche, mais au final, il s’agissait de huit secondes », explique S. Schober. Les techniciens de service de Fronius ne sont pas restés sans rien faire et se sont penchés de plus près sur ce problème. Ils ont conclu qu’il fallait perfectionner la programmation du robot. Dans ce domaine, il est indispensable de posséder des connaissances approfondies pour pouvoir exploiter l’intégralité des considérables avantages d’un fil utilisé en tant que capteur. Il s’agissait de déterminer précisément les vitesses du robot sur chacune des voies d’un tour de recherche. « Avec les modifications de la programmation, certains trajets ont été largement accélérés en partie. Et au final, nous sommes aujourd’hui arrivés aux trois secondes estimées », confirme S. Schober.

Un temps précieux gagné malgré une charge supplémentaire!

« Malgré toutes ces optimisations, un principe demeure : un système retient le suivant, assure W. Karner. Rien qu’à l’arrière de ce véhicule, nous avons plus de cent soudures. Trois secondes de recherche par soudure, cela ferait naturellement une sacrée différence ! » M. Miersch ajoute : « Pour pouvoir utiliser WireSense de manière rentable, il faut donc sonder chacune des soudures avant de planifier une ligne de production, ceci afin d’éviter d’une part les erreurs et d’autre part les travaux de retouche qu’elles entraînent. Il faut aussi tenir compte des soudures qu’il convient peut-être de considérer comme "critiques" étant données leurs critères de sécurité.

Si l’on effectue des mesures précises au moment du choix des soudures, WireSense peut entraîner de nettes économies de temps mais aussi d’argent, malgré une charge de travail supplémentaire en amont. Certes, les tours de recherche prolongent certaines durées de cycles, mais au final, la disponibilité de l’installation est nettement augmentée. » W. Karner, responsable du centre des techniques d’assemblage, est convaincu : « Cette amélioration est principalement due à la quasi-suppression des coûteuses retouches. »