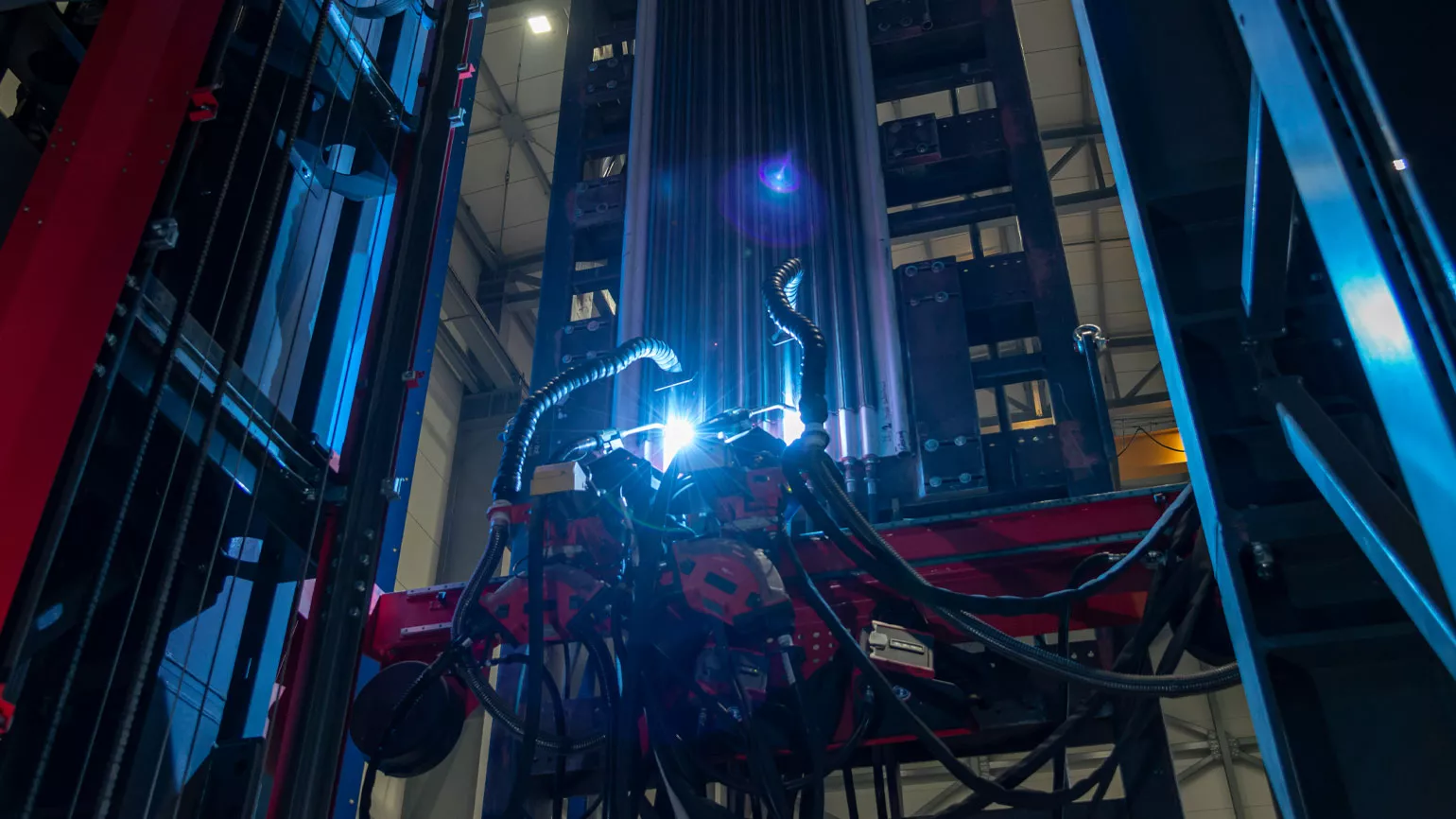

CMT CLADDING TOWER FOR FINNED WALLS

L’entreprise industrielle SHI FW Energia FAKOP (FAKOP) compte plus de cent ans de tradition à son actif. En 1880, Wilhelm Fitzner et Konrad Gamper fondent l’usine de chaudières à vapeur « W. Fitzner Dampfkesselfabrik » à Sosnowiec. À peine vingt ans plus tard, en 1900, les chaudronniers polonais remportent le « Grand Prix » de l’exposition universelle de Paris et accèdent à la renommée internationale. En 2009, FAKOP se trouve de nouveau sous le feu des projecteurs après avoir construit la plus grande chaudière à lit fluidisé au monde. Le succès de leurs chaudières et leur domination dans le domaine des hautes technologies obligent : pour le rechargement réfractaire des murs membranes de 12 mètres de haut qu’ils utilisent dans les installations d’incinération, leur choix s’est porté sur l’une des solutions de Fronius. Et plus précisément, sur une installation de rechargement par soudure CMT munie de deux plates-formes de monte-charge, produite par Welding Automation.

Les murs membranes sont les surfaces de chauffe faites de tubes et de fer plat que l’on retrouve dans les grandes chaudières à tubes d’eau utilisées dans le secteur de la production énergétique professionnelle et industrielle. Les combustibles employés évoluent, et leur incinération est de plus en plus difficile et dangereuse, ce qui pousse au développement d’une protection supplémentaire contre la corrosion à intégrer aux murs membranes. La méthode appliquée à cet effet se nomme le rechargement par soudure : nulle n’est plus efficace lorsqu’il s’agit de protéger la surface des tubes des murs membranes

« Pour le rechargement des tubes, nous utilisons une tour de rechargement par soudure d’environ 15 mètres de haut de Fronius Welding Automation », explique Arkadiusz Osuch, directeur général de FAKOP. Il ajoute : « Elle peut accueillir des murs membranes de 12 mètres de haut et de 1,6 mètre de large. Elle est par ailleurs équipée de deux plates-formes de monte-charge auxquelles est intégrée la technologie innovante de soudage CMT. »

Un taux de dilution du fer inférieur à 3 % dans le métal fondu

Le process de rechargement par soudure pose de nombreuses difficultés. Le degré de mélange entre le matériau de base et l’alliage appliqué détermine l’efficacité de la protection contre la corrosion. L’objectif est de les mélanger le moins possible, tout en garantissant une fonte adéquate entre le matériau de base et la couche de protection. Plus le mélange est faible, plus la durée de vie des installations sera élevée.

« Désormais, le rapport de mélange est en moyenne inférieur à 3 % », confirme l’expert en soudage Senior Jaroslaw Olej.

Avant que la direction de FAKOP n’opte pour l’acquisition d’une installation de soudage CMT mécanique, les murs membranes étaient revêtus au moyen d’autres techniques. Afin de répondre aux exigences de qualité élevée des clients, les ingénieurs de fabrication responsables des techniques de soudage chez FAKOP veillent au moindre détail, dès le traitement préalable des tubes des murs membranes. La préparation des surfaces terminée, les tubes exempts de poussière et de rouille sont amenés pour être rechargés par soudure.

Un process de soudage décisif

L’un des facteurs qui a joué en faveur de l’achat de la tour de soudage Fronius est l’utilisation de la technologie CMT. Elle a pour avantage de recourir à une régulation des processus numérique, qui détecte automatiquement les courts-circuits et aide à détacher la goutte en rétractant le fil. Ces mouvements d’avance et de rétractation du fil permettent de maintenir la phase de fusion de l’arc électrique à un temps bref et de réduire l’apport d’énergie. Le transfert de matière qui en résulte permet d’obtenir un rechargement par soudure sans projections sur une surface particulièrement lisse, avec des recouvrements par soudure en douceur et une épaisseur constante.

« La plupart de nos clients exigent aujourd’hui le process CMT », déclare Jaroslaw Olej. Et d’ajouter : « Nous pouvons affirmer, sans nous tromper, qu’il s’est imposé comme la norme et que quiconque qui sait le mettre en œuvre a toutes ses chances sur le marché. »

L’expertise, un véritable atout

Les compétences et l’expérience en matière de techniques de soudage jouent un rôle essentiel. La stabilité d’arc électrique et ainsi l’apparition de pores dépendent par exemple grandement d’une vitesse d’avance du fil aussi bien optimale que constante.

« Du tambour guide-fil à la torche de soudage, le fil atteint une longueur considérable d’environ 15 mètres, ce qui complique le maintien complètement stable de la vitesse. Pour cela, un dévidoir fiable, une série de tests et suffisamment d’experts disposant de savoir-faire sont nécessaires », explique Piotr Ogórek, expert en technologie et en développement, qui souligne l’importance de l’expertise appropriée lors de la pose de parois de membranes. « La torche de soudage doit également être parfaitement positionnée, car un mauvais réglage de l’angle de torche peut entraîner des projections », ajoute-t-il.

Le stickout et la hauteur d’arc associée constituent d’autres facteurs de qualité décisifs qui, avec la constance de la vitesse d’avance du fil, contribuent à réduire les pores. Aidés par Fronius, les spécialistes de FAKOP ont si bien adapté les propriétés de leurs sources d’énergie TPS/i CMT qu’elles produisent des résultats optimaux sans formation de pores, grâce au réglage adéquat du stickout.

High-tech welding tower with outstanding ease of use

Welding is performed with horizontal oscillation from top to bottom in the vertical-down position (PG). Both elevator platforms are equipped with CMT welding technology and have intuitive HMI system controls with touchscreen, an ArcView camera and monitor, two CMT welding torches, and a joystick for fine adjustment.

Since welding torch temperature has a major influence on the dilution rate, all welding torches are water-cooled. To further ensure that the dilution limit of 3% is never exceeded, precise regulation by the plant’s cooling system is required.

One system optimization worth mentioning is the new fine adjustment joystick for the welding torch position. Originally it was necessary to manually move the torch into position using a slide rail. This made fine adjustment almost impossible and always required extreme dexterity. With the ArcView camera and joystick, fine adjustment can now be carried out quickly, easily, and with millimeter precision.

User safety is ensured by fume extractors on each welding torch and a dark-red tinted protective curtain that seals off both elevator platforms, and extends the full height of the system protecting welding operators from UV radiation.

“Another important feature of the Fronius system is the WeldCube welding data management software,” concludes Osuch. “WeldCube records all process data during the overlay welding process and the information captured assists us with process management. We are highly satisfied with the Fronius overlay welding device and have decided to purchase another one.”

Added bonus for the environment

FAKOP not only produces high-quality finned walls and water tube boilers, it also makes an important contribution to sustainable waste management with its products for waste incineration plants. According to the ISWA (International Solid Waste Association), around 7-10 billion tons of municipal waste are produced worldwide yearly. A large proportion of this waste ends up in landfill sites where it produces methane, which is 20 times more harmful than carbon dioxide as a greenhouse gas. Waste-to-energy plants are an effective alternative to landfill and help reduce greenhouse gas emissions while generating electricity and system heat, which assists in promoting the circular economy.