Trumpf optimise l'efficacité avec son nouveau système de soudage LaserHybrid

Fini l'externalisation grâce à une production interne rentable avec le système de soudage LaserHybrid

Trumpf a enregistré une croissance significative avec ses cintreuses ces dernières années et n'a cessé d'élargir sa gamme de produits dans ce segment. Avec l'augmentation de son taux d'utilisation des capacités, l'entreprise a dû commander les châssis qu'elle utilise pour ses cintreuses de plusieurs tonnes. Cela a entraîné des délais de production plus longs, des coûts plus élevés et une flexibilité limitée dans la production. Le soudage était effectué manuellement dans les locaux du fournisseur, ce qui entraînait des retouches fastidieuses. Cela comprenait un processus de sphéroïdisation énergivore qui était nécessaire pour éviter le durcissement de l'acier, un effet indésirable du soudage manuel.

« Pendant la sphéroïdisation, l'acier est chauffé jusqu'à 800 °C dans un four de recuit. Lorsqu'il est chauffé, le matériau réagit avec l'oxygène de l'air, s'oxyde à la surface et forme de la rouille. Cela signifie que les composants doivent être sablés avant d'être peints », explique Thomas Reiter, directeur de production chez Trumpf. « Grâce à notre nouveau système de soudage à portique LaserHybrid, nous pouvons éviter le processus de recuit, qui prend beaucoup de temps et coûte cher. Nous utilisons le laser pour chauffer l'acier le long de la soudure à une température comprise entre 150 °C et 180 °C, en fonction du matériau. Cela réduit la vitesse de refroidissement après le soudage, ce qui nous permet d'éviter le durcissement, les fissures à froid et la corrosion. De plus, la production en interne nous rend plus flexibles et indépendants. »

En supprimant le processus de sphéroïdisation, l'entreprise tire des avantages tant économiques qu'environnementaux. L'énergie ainsi économisée équivaut à la consommation électrique annuelle d'environ 270 foyers de quatre personnes, sur la base d'une consommation moyenne de 3 800 kWh par foyer.

Fusion optimale des bords et tendance réduite à la formation de pores

Le procédé de soudage LaserHybrid combine un faisceau laser dirigé vers la soudure avec un procédé de soudage GMAW dans la même zone de traitement. Le faisceau laser hautement focalisé présente une densité d'énergie extrêmement élevée et pénètre jusqu'à 10 mm de profondeur dans l'acier lors du soudage des châssis de machines. Immédiatement après le laser intervient le procédé MIG/MAG, qui remplit la passe de fond et assure une fusion optimale des bords. La chaleur également introduite donne au matériau le temps de dégazer, ce qui évite toute tendance à la porosité par rapport au soudage laser pur. En fonction de l'épaisseur de la tôle, Trumpf utilise le procédé MIG/MAG pour souder jusqu'à 29 passes supérieures.

Efficacité améliorée et économies de matériaux

LaserHybrid offre à Trumpf des avantages décisifs par rapport au soudage MIG/MAG seul. Reiter explique : « D'une part, nous économisons jusqu'à quatre tonnes de fil de soudage et un temps de travail précieux chaque année, car nous pouvons éviter le processus fastidieux de chanfreinage des bords des tôles, en particulier sur les tôles plus fines. Cela permet de réduire la taille des sections transversales des soudures et de diminuer la quantité de métal d'apport. Deuxièmement, nous augmentons notre productivité grâce à des vitesses de soudage élevées, qui résultent de l'arc stabilisé que LaserHybrid crée en conjonction avec le MIG/MAG. Et troisièmement, la faible énergie par unité de longueur réduit la déformation des composants. »

Mais il existe encore un quatrième aspect qui a également un effet positif sur la consommation de matériau d'apport. Le soudage peut être réalisé plus en profondeur avec le procédé LaserHybrid, ce qui permet de se rapprocher des pièces latérales lors du soudage d'angle et de créer un espace d'air plus étroit.

Fronius arrive en tête de l'évaluation

Trumpf a évalué les concepts de différents fournisseurs avant d'opter pour le système de soudage robotisé LaserHybrid de Fronius. L'objectif était de trouver la meilleure solution tant sur le plan technique que sur le plan financier. Les options permettant de déplacer les composants, qui pèsent jusqu'à 18 tonnes et mesurent 4,5 × 3 × 2 m, pendant le soudage ou de les placer sur des positionneurs rotatifs inclinables ont rapidement été écartées. Ces approches n'auraient pas permis une configuration parallèle à la production, ce que Trumpf privilégiait dès le départ, ou n'auraient pu le faire que dans une mesure limitée.

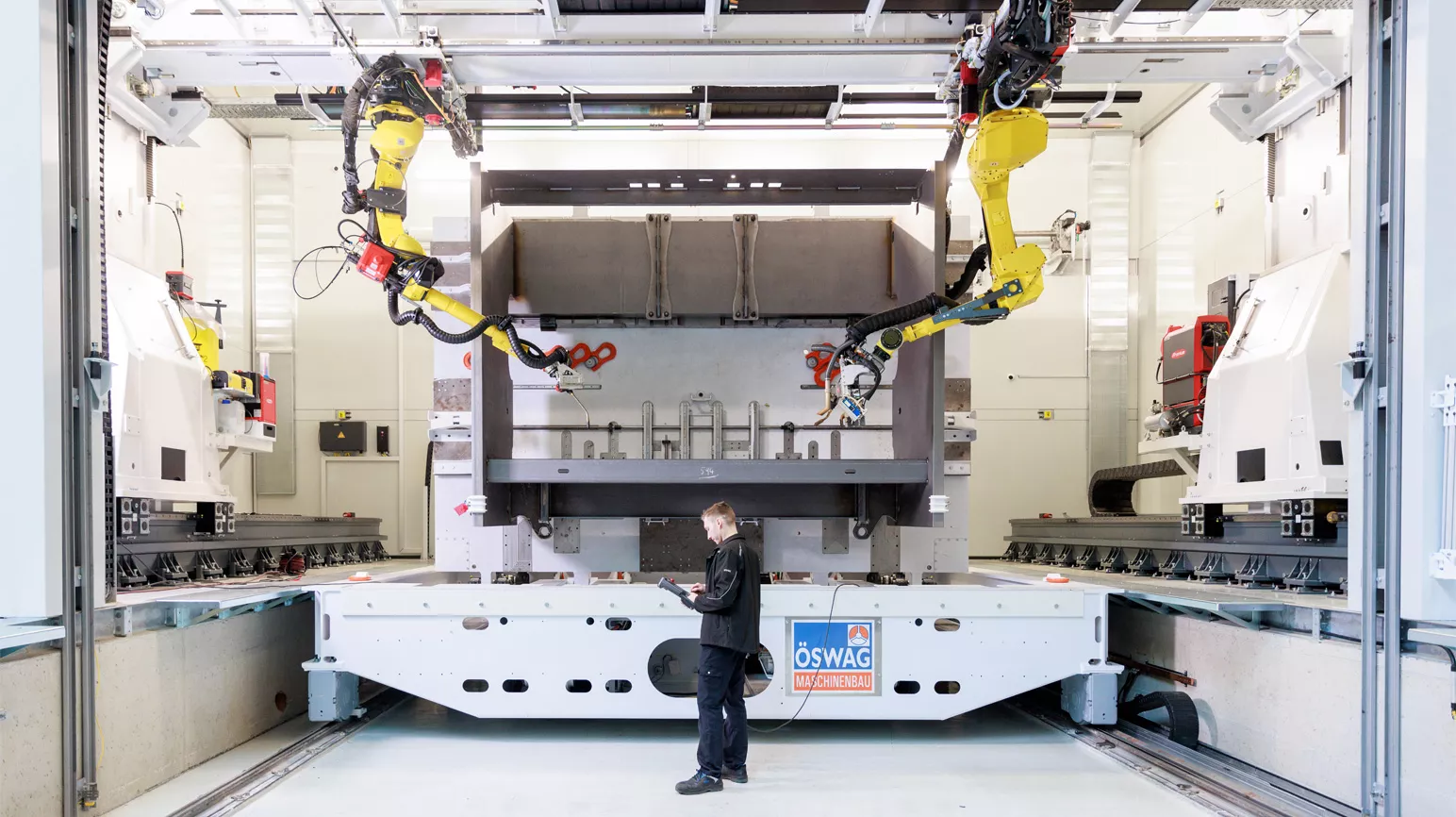

L'entreprise a donc décidé d'installer un système à portique à deux stations avec un LaserHybrid et un robot de soudage MIG/MAG, ainsi que deux grands positionneurs inclinables permettant d'alimenter les composants horizontalement. Pendant qu'un châssis de machine est soudé, le suivant peut être fixé sur le positionneur libre.

« En plus d'avoir un impact sur la configuration parallèle à la production, les positionneurs rotatifs inclinables présenteraient un risque de moments d'inclinaison excessifs si le centre de gravité de nos composants de plusieurs tonnes était trop éloigné de l'axe de rotation ou d'inclinaison. Cela créerait un risque extrêmement élevé de dommages au système ainsi que d'accidents », explique M. Reiter. « La seule façon d'éviter ces problèmes était d'utiliser d'énormes positionneurs rotatifs inclinables. Mais cela nous posait alors un problème de hauteur de travail. En raison de la taille énorme de certains composants, nous aurions besoin soit d'une tranchée de deux mètres et demi de profondeur, soit d'une hauteur de machine d'au moins deux mètres. »

Tout bien considéré, la version proposée par Fronius s'est avérée être la meilleure. Plusieurs facteurs ont été déterminants, notamment un concept de sécurité judicieux, le fait que l'utilisation de deux robots de soudage éliminait le besoin d'une station de changement de torche, le cheminement simple des flexibles du système, l'utilisation de WireSense pour le suivi des soudures et l'accessibilité aisée des angles grâce au robot MIG/MAG compact. Une production efficace était également garantie, les deux positionneurs inclinables permettant une configuration parallèle à la production. Parmi les autres points positifs qui ont fait pencher la balance en faveur de Fronius, citons la relation commerciale de longue date et de confiance entre les partenaires, la programmation hors ligne des tâches de soudage avec Pathfinder et l'expertise des spécialistes Fronius en matière de technologie des systèmes.

Aucun changement d'outil nécessaire

Pour éviter les changements de torche et tous les problèmes liés au transfert du faisceau de tuyaux, les experts de Fronius ont opté pour un système à portique équipé de deux robots de soudage. Chacun d'eux est équipé d'une tête de soudage LaserHybrid et d'une tête de soudage MIG/MAG, qui se déplacent toutes deux au-dessus de la tête sur un rail tout en fonctionnant une à la fois. Le robot LaserHybrid commence par effectuer le soudage de la passe de fond. Les zones difficiles d'accès et les passes supérieures sont ensuite soudées à l'aide du robot à bras creux MIG/MAG.

« Le bras creux du robot MIG/MAG garantit un acheminement optimal du faisceau de tuyaux. Les faisceaux de tuyaux acheminés sur le côté pendent souvent involontairement, ce qui peut causer des dommages ou, dans le pire des cas, même se détacher. Il existe également un risque que ces faisceaux de tuyaux se coincent dans des composants ou des dispositifs, ce qui peut empêcher les robots de se déplacer librement », explique M. Reiter.

Sophistiqué : deux robots de soudage sur un seul rail

L'utilisation de deux robots de soudage sur le même rail présente un défi particulier. La solution consiste à faire en sorte qu'un seul robot soude le composant à la fois, tandis que l'autre reste en position de stationnement. Un modèle de programme spécifique a été créé pour chaque robot, qui contient tous les mouvements et déplacements et sert de base à la programmation des tâches de soudage spécifiques au composant.

Les séquences de soudage fournies par Trumpf pour les pièces d'acceptation ont été simulées sur le jumeau numérique pendant la phase de conception à l'aide de Fronius Pathfinder et leur faisabilité a été vérifiée. De cette manière, les spécialistes en soudage du client ont pu être informés à l'avance des problèmes de production potentiels, tels que les zones difficiles d'accès. Wolfgang Mitterhauser, ingénieur logiciel et expert en simulation chez Fronius, a joué un rôle particulier à cet égard :

« J'ai ajouté des fonctionnalités au post-processeur (analyseur syntaxique) afin qu'il puisse traduire des commandes spéciales pour le robot de soudage MIG/MAG, telles que l'utilisation des capteurs de suivi de soudure WireSense. L'analyseur syntaxique transfère les programmes de soudage créés à partir du jumeau numérique vers le système réel. Les modules complémentaires comprennent des sections de programme adaptées précisément au système du client et qui ne sont pas incluses dans la version standard de Pathfinder », explique M. Mitterhauser.

Grâce à ces modules complémentaires, les opérateurs du système peuvent spécifier exactement quelles informations sont transférées par le post-processeur et en quelle quantité. « Le résultat est un programme de soudage qui répond parfaitement aux exigences du robot », ajoute M. Mitterhauser.

Un capteur de collision peut être créé dans Pathfinder afin que tout impact entre la torche de soudage et le composant soit détecté rapidement. Si le système de surveillance virtuel détecte une collision potentielle, le logiciel l'indique immédiatement.

Le fil à souder sert également de capteur.

Même si tous les composants du système s'interconnectent de manière quasi transparente, il existe un risque d'écarts lors du soudage des couches si aucun capteur de suivi de soudure n'est utilisé. Cela peut entraîner des défauts de fusion tels que des brûlures et des dimensions inadéquates. Fronius WireSense utilise l'électrode filaire comme capteur pour la détection des soudures et élimine le besoin d'aides à la mesure optiques qui pourraient nuire à la capacité de la torche de soudage à accéder au composant. Une détection très précise impliquant des mouvements fréquents de renversement du fil permet de reconnaître les différentes géométries des composants et de déterminer avec une extrême précision la position relative des différentes tôles. WireSense ne nécessite aucun composant supplémentaire pour la torche, ni aucun travail d'étalonnage ou de maintenance. Grâce à cette technologie de capteurs innovante, Trumpf bénéficie de soudures impeccables et de coûts de production réduits.

Contrôle intelligent pour tous les processus

Les commandes conviviales du système HMI-T21 RS constituent la fonctionnalité principale du système de soudage. Elles permettent de surveiller et de coordonner tous les composants périphériques tels que le robot, la machine à souder, le positionneur inclinable et le système de nettoyage de la torche. Grâce aux vues 3D en temps réel fournies par le système, les spécialistes en soudage de Trumpf peuvent suivre tous les mouvements du robot en direct sur l'écran. Ils ont la possibilité de choisir entre des vues prédéfinies ou de créer leurs propres vues et de les enregistrer afin de garantir un affichage parfait à tout moment

.L'éditeur de programme est un élément clé du système innovant HMI-T21 RS. Il permet aux opérateurs du système de définir les séquences de programme individuelles, de les attribuer à une station de traitement et de les enregistrer sous forme de chaîne de séquences.

Les messages d'erreur, d'avertissement et d'information s'affichent en texte clair dans la barre d'état. S'il n'y a pas de messages, tous les états du système et la séquence du programme s'affichent, l'utilisateur actuellement connecté étant indiqué dans la colonne de droite.

M. Mitterhauser explique : « L'aperçu de l'état affiche l'état de tous les capteurs disponibles. En cas de message d'erreur, tous les signaux peuvent être vérifiés à l'aide de l'IHM. »

Mise en service et assemblage virtuels

Fronius installe et pré-met en service les systèmes de soudage sur son propre site, mais cela n'était pas possible dans ce cas en raison des dimensions hors normes du portique et des positionneurs. Compte tenu de ces conditions, une mise en service virtuelle avec Pathfinder a été utilisée à la place. Le logiciel a été utilisé pour créer un modèle virtuel, comprenant tous les signaux définis dans le schéma électrique et une cinématique réaliste. À partir de cette réplique numérique, les ingénieurs logiciels ont pu simuler de manière réaliste le fonctionnement du système.

Pathfinder s'est également révélé extrêmement utile lors de la pré-inspection par le client. À l'aide de lunettes de réalité virtuelle, celui-ci a pu observer toutes les séquences de mouvement des deux robots de soudage et des positionneurs inclinables, qui peuvent accueillir jusqu'à dix composants différents, dans des conditions réalistes.

Les employés concernés de Trumpf ont été impliqués tout au long de la phase de conception et ont joué un rôle clé dans la réussite du projet grâce à leurs suggestions et leurs commentaires.

L'installation du système de soudage LaserHybrid sur site s'est avérée particulièrement délicate. Les dimensions imposantes du portique et des positionneurs inclinables, qui peuvent pivoter jusqu'à 90°, ont représenté un défi logistique particulier. Tous les composants devaient être au bon endroit au bon moment afin d'éviter tout retard inutile. La livraison nocturne des deux positionneurs inclinables, qui ont dû être transportés en partie sur des autoroutes fermées en raison de leur taille, a constitué un défi particulièrement difficile à relever.

Amélioration de l'efficacité grâce à des études de faisabilité avec Pathfinder

Les experts en génie mécanique de Trumpf utilisent le logiciel non seulement pour programmer et simuler de nouvelles tâches de soudage, mais aussi pour effectuer des contrôles virtuels afin de déterminer la soudabilité de nouveaux composants. Cela implique de se poser des questions telles que : dans quelle mesure la géométrie du composant est-elle adaptée au soudage automatisé ? Le composant est-il suffisamment accessible ? Y a-t-il un risque de collision ? Les pièces doivent-elles être soudées manuellement ou faut-il modifier la conception ? Ces tests de faisabilité et simulations de processus complets permettent désormais à Trumpf de gagner jusqu'à trois semaines de temps de programmation.

Conclusion : la bonne décision

Le nouveau système de soudage Fronius LaserHybrid améliore considérablement la qualité de soudage des châssis des machines, augmente la vitesse de soudage et permet de gagner un temps de travail précieux grâce à la possibilité de programmation et de simulation hors ligne.

Thomas Reiter est très satisfait des résultats : « Nous produisons désormais près de 1 500 cintreuses par an. Grâce à notre nouveau système de soudage robotisé, notre travail est non seulement devenu plus rentable, mais aussi beaucoup plus flexible en termes de délais de livraison, car nous ne dépendons plus de l'achat de composants pour les châssis des machines. Et nous disposons désormais de plus d'options en termes de capacité de production. »