NAVÁRACIA VEŽA CMT NA MEMBRÁNOVÉ STENY

Membránové steny sú výhrevné steny veľkých vodorúrkových kotlov vyrobené z rúr a plochej ocele, ktoré sa používajú v komerčnej a priemyselnej energetike. Meniaci sa trend v oblasti palív a spaľovania čoraz ťažších a agresívnejších palív núti podniky vyvíjať dodatočnú ochranu pred koróziou membránových stien. Metóda ochrany, ktorá sa na to používa, sa označuje ako naváranie a je tou najefektívnejšou metódou na ochranu povrchu membránových stien.

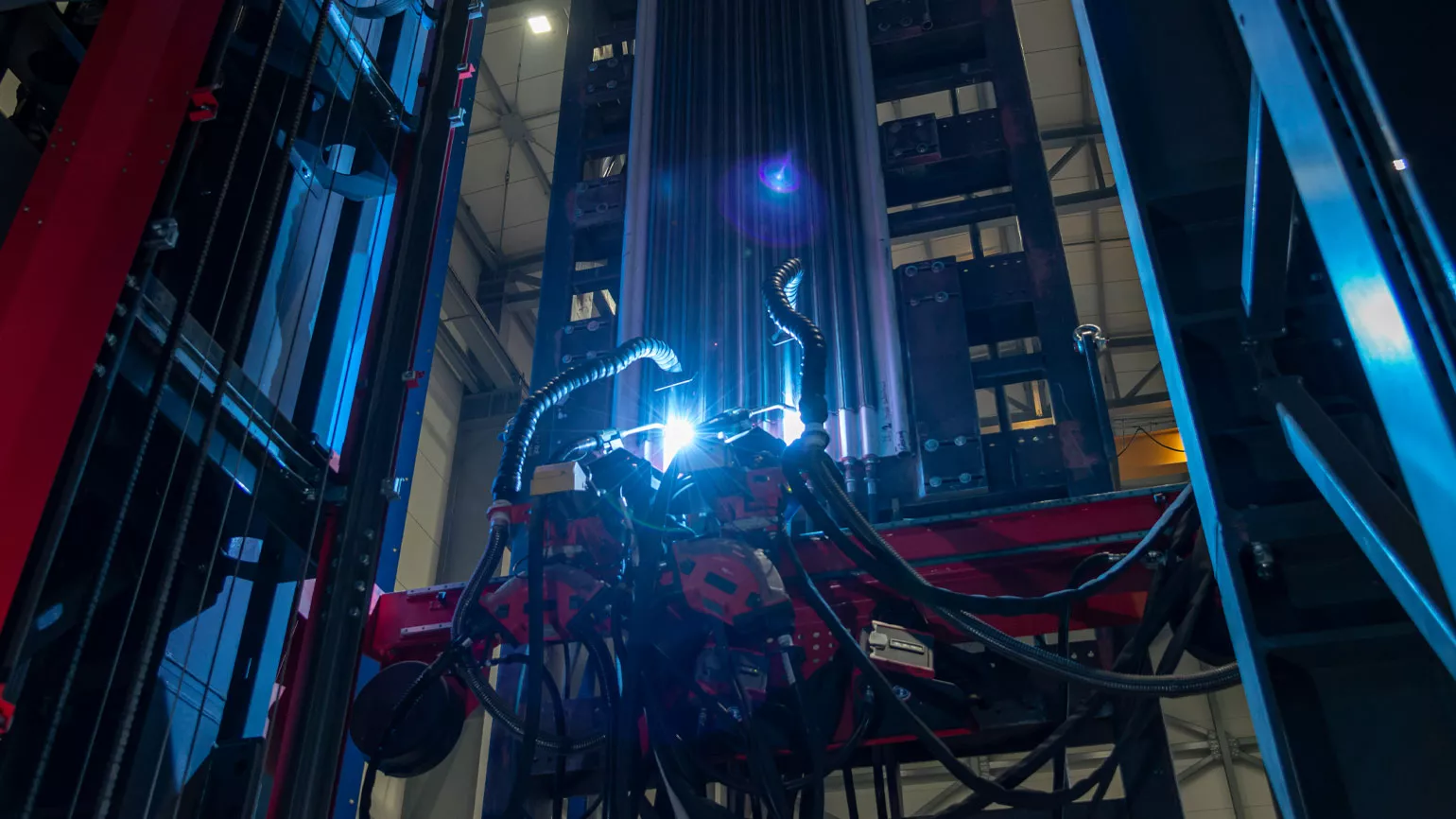

„Na povlakovanie rebrových rúr používame cca 15 metrov vysokú naváraciu vežu obchodnej jednotky Fronius Welding Automation,“ objasňuje Arkadiusz Osuch, riaditeľ spoločnosti FAKOP. „Dokáže pojať 12 metrov vysoké a 1,6 metra široké membránové steny a je poháňaná dvoma výťahovými plošinami, ktoré sú obe vybavené inovatívnou zváracou technológiou CMT.“

Menej ako 3 % miera premiešania ocele vo zvarovom kove

Proces navárania je spojený s mnohými výzvami. Rozhodujúcim faktorom pre účinnosť ochrany proti korózii je miera premiešania. Myslí sa pod tým premiešanie základného materiálu s naváranou zliatinou. Cieľom je udržať čo najnižšiu mieru premiešania a zároveň zaručiť dobré roztavenie medzi základným materiálom a ochrannou vrstvou. Nízka miera premiešania znamená dlhšiu životnosť zariadení.

Jaroslaw Olej, hlavný expert na zváranie, potvrdzuje: „Aktuálne je miera premiešania pravidelne pod hodnotou 3 %“.

Predtým, než sa vedenie spoločnosti FAKOP rozhodlo pre zaobstaranie mechanického zváracieho systému CMT, boli membránové steny povlakované pomocou iných techník.

V snahe zohľadniť nároky zákazníkov na kvalitu, dbajú výrobní inžinieri pre zváraciu techniku spoločnosti FAKOP už pri predspracovaní rúr membránových stien na každý, aj ten najmenší detail. Po predspracovaní povrchu musia zbavené prachu a hrdze prejsť procesom navárania.

Rozhodujúci je zvárací proces

Podstatný faktor, ktorý hral v prospech kúpy zváracej veže spoločnosti Fronius, je používanie technológie CMT. Jej výhoda spočíva v digitálnej regulácii procesu, ktorá sama rozpoznáva skraty a pomocou spätného sťahovania drôtu podporuje uvoľňovanie kvapiek. Tým vzniká pohyb vpred a vzad, ktorý zachováva krátkosť fázy horenia elektrického oblúka a redukuje vnášanie tepla. Výsledkom je prechod materiálu, ktorý umožňuje dosiahnuť bezrozstrekové výsledky navárania s obzvlášť hladkým povrchom, mäkkými prekryvmi zvarov a konštantnou hrúbkou vrstiev.

„Proces CMT v súčasnosti vyžaduje väčšina zákazníkov,“ dopĺňa p. Olej a pokračuje: „Dá sa povedať, že sa etabloval ako štandard, a ten, kto ho vie, používať správne, má dobré šance na trhu.“

Odbornosť je triumf

Schopnosti a skúsenosti v oblasti zváracej techniky hrajú dôležitú rolu. Napríklad stabilita elektrického oblúka, a tým aj náchylnosť k pórovitosti, závisia do veľkej miery od rovnomerne optimálnej, ako

aj konštantnej rýchlosti podávania drôtu.

„Od bubna na prepravu drôtu až po zvárací horák máme dočinenia s dĺžkou drôtu asi 15 metrov. Preto je ťažké stopercentne zaručiť konštantnosť rýchlosť drôtu. Potrebný je na to spoľahlivo fungujúci posuv drôtu, rad testov a dostatok odborného know-how,“ poukazuje Piotr Ogórek, expert na technológie a vývoj, na dôležitosť špecifických odborných vedomostí pri kladení membránových stien. „Ďalším kritériom je ideálna poloha zváracieho horáka, keďže pri zle nastavenom uhle zváracieho horáka vznikajú rozstreky,“ pokračuje Ogórek.

Dĺžka vysunutia a s tým spojená dĺžka elektrického oblúka sú ďalšie podstatné faktory kvality, ktoré spolu s konštantnou rýchlosťou podávania drôtu prispievajú k redukcii pórov. S pomocou spoločnosti Fronius prispôsobujú špecialisti spoločnosti FAKOP vlastnosti svojich zdrojov energie TPS/i CMT tak, aby príslušným nastavením dĺžky vysunutia docielili optimálne výsledky navárania bez tvorby pórov.

Zváracia veža so špičkovými technológiami s vysokokomfortnou obsluhou

Zvára sa pomocou horizontálnej oscilačnej jednotky zhora nadol v zostupnej polohe (PG). Obe výťahové plošiny sú vybavené zváracou technológiou CMT a majú intuitívne ovládateľnú riadiacu jednotku HMI s dotykovým displejom, kamerou ArcView s monitorom, dvoma zváracími horákmi CMT a ovládačom na dolaďovanie.

Všetky zváracie horáky sú chladené vodou, pričom teplota zváracích horákov má veľký vplyv na mieru premiešania. Na to, aby sa v žiadnom prípade neprekročila medzná hodnota 3 %, nesmie byť teplota ani privysoká, ani prinízka a vyžaduje precíznu reguláciu prostredníctvom chladiaceho systému zariadenia.

Optimalizácia zariadenia, ktorú treba spomenúť, je nové pohodlné dolaďovanie polohy zváracieho horáka pomocou ovládača. Pôvodne sa musel zvárací horák uvádzať do polohy ručne pomocou klzných koľajničiek. Preto bolo dolaďovanie takmer nemožné. V každom prípade bol na to potrebný mimoriadny cit. Vďaka kamere ArcView a ovládaču sa dá už dolaďovanie vykonávať pohodlne, rýchlo a na milimeter presne.

Bezpečnosť používateľov zaisťuje odsávanie plynu a dymu zo zvárania na každom zváracom horáku a do tmavočervena ladený záves na ochranu zraku, ktorý oddeľuje obe výťahové plošiny, siaha na celú výšku zariadenia a chráni zváračov pred UV žiarením.

„Ďalšia dôležitá funkcia systému spoločnosti Fronius je softvér WeldCube na spravovanie zváracích údajov,“ objasňuje na záver p. Osuch. „Počas navárania zaznamenáva WeldCube všetky údaje o procese. Zaevidované informácie nám pomáhajú pri spravovaní procesov. Sme zo zariadením na naváranie od spoločnosti Fronius veľmi spokojní a rozhodli sme sa pre kúpu ďalšieho zariadenia.“

Plus pre životné prostredie

Podnik FAKOP produkuje nielen vysokokvalitné membránové steny a vodorúrkové kotly, ale vďaka svojim produktom pre spaľovne aj významne prispieva k trvalo udržateľnému odpadovému hospodárstvu. Podľa údajov Medzinárodného združenia pre pevný odpad (International Solid Waste Association, ISWA) sa po celom svete vyprodukuje asi 7 – 10 miliárd ton domového odpadu. Väčšina z neho končí na skládke odpadu. Vzniká pritom metán, ktorý je ako skleníkový plyn 20-krát škodlivejší ako oxid uhličitý. Zariadenia na tepelné zhodnotenie odpadu sú účinnou alternatívou na zníženie emisií skleníkových plynov a prispievajú k výrobe prúdu a systémového tepla, čo prispieva aj k podpore obehového hospodárstva.

High-tech welding tower with outstanding ease of use

Welding is performed with horizontal oscillation from top to bottom in the vertical-down position (PG). Both elevator platforms are equipped with CMT welding technology and have intuitive HMI system controls with touchscreen, an ArcView camera and monitor, two CMT welding torches, and a joystick for fine adjustment.

Since welding torch temperature has a major influence on the dilution rate, all welding torches are water-cooled. To further ensure that the dilution limit of 3% is never exceeded, precise regulation by the plant’s cooling system is required.

One system optimization worth mentioning is the new fine adjustment joystick for the welding torch position. Originally it was necessary to manually move the torch into position using a slide rail. This made fine adjustment almost impossible and always required extreme dexterity. With the ArcView camera and joystick, fine adjustment can now be carried out quickly, easily, and with millimeter precision.

User safety is ensured by fume extractors on each welding torch and a dark-red tinted protective curtain that seals off both elevator platforms, and extends the full height of the system protecting welding operators from UV radiation.

“Another important feature of the Fronius system is the WeldCube welding data management software,” concludes Osuch. “WeldCube records all process data during the overlay welding process and the information captured assists us with process management. We are highly satisfied with the Fronius overlay welding device and have decided to purchase another one.”

Added bonus for the environment

FAKOP not only produces high-quality finned walls and water tube boilers, it also makes an important contribution to sustainable waste management with its products for waste incineration plants. According to the ISWA (International Solid Waste Association), around 7-10 billion tons of municipal waste are produced worldwide yearly. A large proportion of this waste ends up in landfill sites where it produces methane, which is 20 times more harmful than carbon dioxide as a greenhouse gas. Waste-to-energy plants are an effective alternative to landfill and help reduce greenhouse gas emissions while generating electricity and system heat, which assists in promoting the circular economy.