Fronius — Váš partner pre prototypy a sériové diely

Vyžaduje sa hlboké know-how v oblasti metalurgie

Nové typy konštrukčných dielov – napríklad ekologické ľahké komponenty pre e-mobilitu alebo konštrukciu koľajových vozidiel – so sebou prinášajú výrazne zmenené požiadavky. Podniky sa čoraz častejšie stretávajú s úlohou zvárať technicky náročné kovy, ako sú hliník, horčík alebo titánové zliatiny.

„Rozsiahle odborné znalosti sú nevyhnutné najmä v oblasti metalurgie“, zdôrazňuje Wolfgang Scherleitner, vedúci centra pre výrobu prototypov a dodáva: „Spracovanie vysokopevnostných ocelí a ľahkých zliatin vyžaduje pokročilé zváracie techniky. Konštrukčnú integritu a odolnosť týchto kovov voči korózii možno zaručiť len vtedy, ak sa skombinuje vysoká úroveň odborných znalostí, moderné zváracie procesy a dokonale zvolené parametre.“

Extrémne vysoké teploty počas zvárania a rýchle ochladzovanie vedú k zmenám mikroštruktúry, ktoré výrazne ovplyvňujú mechanické vlastnosti spájaných konštrukčných dielov. Základný materiál sa preto v spoločnosti Fronius analyzuje v laboratóriu pred skúškami zvárania a po nich. Týmto spôsobom sa získavajú dôležité poznatky, ktoré sú predpokladom bezchybných zvarových spojov.

Normy upravujú povinnosti týkajúce sa dokumentácie

Okrem enormných výziev v oblasti metalurgie a zváracej techniky vstupujú do hry aj regulačné požiadavky. Normy, ako napríklad EN 1090, ktorá sa vzťahuje na nosné oceľové a hliníkové konštrukcie, v závislosti od konštrukčnej triedy vyžadujú kompletnú dokumentáciu zvarových spojov, aby bola zaistená ich konzistentná sledovateľnosť. Normy DIN EN 15085 a ISO 3834 majú veľký význam pri konštrukcii koľajových vozidiel, pretože definujú požiadavky na kvalitu a povinnosti týkajúce sa dokumentácie pri zváraní. Normy ako DIN EN 1011 – Odporúčania pre zváranie kovových materiálov – sú nevyhnutné aj v iných odvetviach. To všetko zvyšuje kritériá kvality pre kovospracujúce prevádzky a núti mnohé podniky investovať do automatizovaných zváracích systémov. Tie si zasa často vyžadujú nové zručnosti, ako napríklad špecializované programátorské know-how, ktoré nie je vždy dostupné ani v priemyselných podnikoch.

Odborné znalosti v oblasti výroby špičkových technológií pre budúcnosť

V takom dynamickom prostredí, v akom sa dnes nachádzame, má spoločnosť Fronius vo svojom portfóliu so svojím prototypovým a výrobným centrom služby pre firmy šité na mieru. Odborníci v oblasti zvárania podporujú komerčných a priemyselných zákazníkov po celom svete pri vývoji nových výrobkov a zvládaní transformácie na špičkové technologické a ekologické riešenia pomocou najnovších technológií a komplexných odborných znalostí.

„Vďaka rozsiahlym odborným znalostiam našich špecialistov na zváranie dokážeme výrazne znižovať vysoké riziká a náklady, ktoré často vznikajú pri vývoji nových výrobkov pre našich zákazníkov“, vysvetľuje Scherleitner.

Analýzy uskutočniteľnosti sa najprv vykonávajú na rakúskom pracovisku vo Welse, potom nasleduje výroba prototypov, ak je to potrebné. Klienti na tento účel predkladajú svoje požiadavky na zváranie, ako aj 3D údaje o konštrukčných dieloch a upínacích prípravkoch. Spoločnosť Fronius tieto informácie virtuálne analyzuje, aby mohla vyvodiť závery o zvariteľnosti, dostupnosti a dobe taktu. Vzniknuté problémy sa prediskutujú spolu so zákazníkom a vypracujú sa možnosti optimalizácie a riešenia. Jasným cieľom vývojových prác je vytvoriť moderné produkty, ktoré budú technologicky zvládať požiadavky budúcnosti.

Kompletný servis od štúdie uskutočniteľnosti až po hotový produkt

Hneď ako sú k dispozícii platné zváracie údaje a sú úspešne zvarené prvé prototypy, spoločnosť Fronius vypracuje výrobnú koncepciu a v prípade potreby prevezme výrobu pilotných sérií a sériovú výrobu. Ak sériová výroba prebieha u zákazníka, spoločnosť Fronius dokáže na požiadanie navrhnúť, vyrobiť a dodať na mieru šité robotické zváracie systémy z jedného zdroja. Súčasťou komplexnej ponuky sú okrem toho aj služby uvádzania do prevádzky na mieste, školenia zamestnancov, ako aj pravidelná údržba a kalibrácia systémov, ktoré sú celosvetovo podporované sieťou 38 dcérskych spoločností a predajných a servisných partnerov vo viac ako 60 krajinách.

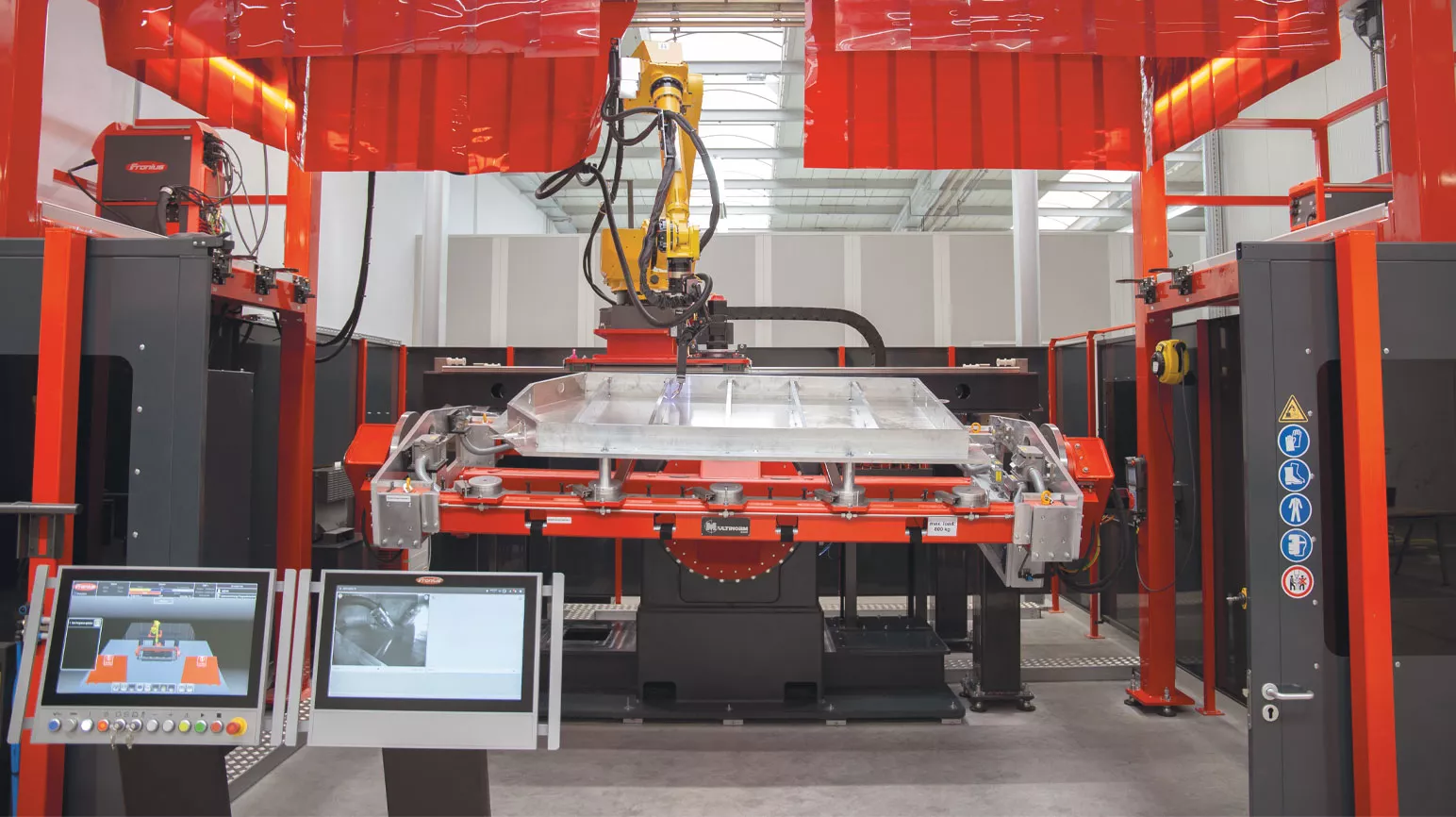

Modulárny systém Fronius

„Požiadavky našich zákazníkov sa týkajú konštrukčných dielov a sú rozmanité. Žiadny z našich robotických zváracích systémov nie je rovnaký v každom detaile,“ vysvetľuje Scherleitner „No na zabezpečenie spoľahlivosti systému a hospodárnosti používame pri konštrukcii a montáži našich systémov modulárny systém osvedčených komponentov.“

Všetky komponenty sú prispôsobené príslušným zváracím procesom a ponúkajú vysokú stabilitu, opakovanú presnosť a prispôsobivosť rôznym aplikáciám a zaťaženiam. Modulárny systém zahŕňa horákové systémy a servisné stanice, manipulačné roboty, robotické dráhy, zváracie roboty, uchopovacie skladovacie systémy a polohovacie zariadenia.

Simulačná technológia a senzorika

Moderná simulačná technológia zohráva ústrednú úlohu pri analýzach uskutočniteľnosti a tvorbe prototypov. Pomocou softvéru Fronius Pathfinder je možné simulovať zváracie sekvencie na digitálnom dvojčati zváracieho systému. Softvér identifikuje hranice osí, vypočíta počiatočné a koncové body, ako aj dráhy a nezávisle nastaví body učenia. Chyby a kolízie je možné odhaliť vopred a optimalizovať postup zvárania, čo šetrí čas a náklady. Okrem toho môžu rakúski odborníci v rámci štúdie uskutočniteľnosti simulovať deformáciu materiálu a vytvárať analýzy pre správny postup zvárania.

„Okrem simulačných technológií ponúkame aj sofistikované riešenia správy údajov“, vysvetľuje Scherleitner a pokračuje: „Rovnako môžeme našou technológiou kontrolných senzorov skenovať zvarové spoje a pomocou softvéru v kombinácii s WeldCube ich vyhodnocovať. Kontrolujeme najmä to, či je geometria zvarového spoja v rámci tolerancie po celej dĺžke.“

Počas zváracieho procesu WeldCube ukladá a analyzuje všetky údaje o zváraní a umožňuje presné monitorovanie a kontrolu procesov. To zaručuje najvyššiu kvalitu a efektívnosť výroby.

Presnosť vďaka 3D meraniu

Zvárané konštrukčné diely sa opticky merajú v 3D v robotickej meracej bunke na kontrolu deformácií a odchýlok od pôvodných údajov CAD. Zistenia z týchto meraní sú priebežne zapracovávané do testov, čím sa zabezpečuje sústavná optimalizácia spájania. Na konci sú k dispozícii platné zváracie parametre pre sériovú výrobu.

Komplexné testy vo zváracom laboratóriu

Spoločnosť Fronius okrem toho disponuje najmodernejším zváračským laboratóriom, v ktorom sa vykonávajú vizuálne kontroly, deštruktívne skúšky a mikrovýbrusy. Tieto skúšky sú nevyhnutné na zabezpečenie kvality a integrity zvarových spojov. Výsledky týchto testov sa odovzdajú zákazníkovi spolu s koncepciou zvárania, ktorá uzatvára štúdiu uskutočniteľnosti.

Aditívna výroba na vzostupe

Aditívna výroba teraz predstavuje špeciálnu požiadavku na zváranie. Táto technológia umožňuje výrobu komplexných, na mieru šitých komponentov s vysokou presnosťou a minimálnou spotrebou materiálu. Jedným z príkladov je výstavba potrubí, kde sa v súčasnosti vyvíjajú úplne nové normy a požiadavky. Ako člen „Spoločnej pracovnej skupiny pre aditívne vyrábané komponenty podľa smernice o tlakových zariadeniach Nemeckého inštitútu pre normalizáciu (DIN)“ pracuje spoločnosť Fronius v prvej línii. V spolupráci so spoločnosťami MIGAL.CO, Linde Engineering a TÜV SÜD sa rakúski odborníci na zváranie podieľali na kvalifikácii vzorky aditívne zváranej vetvy potrubia vo forme tlakovej nádoby. Preverovala sa použiteľnosť návrhu normy prEN 13445-14 pre komponenty nevykurovaných tlakových nádob. Výsledkom tejto spolupráce je charakteristika Fronius Additive Pro pre metódu Wire Arc Additive Manufacturing (WAAM), ktorá umožňuje rýchlu, nákladovo efektívnu a presnú výrobu konštrukčných dielov.

Spoločne k udržateľnej budúcnosti

Vďaka komplexným službám a najmodernejším technológiám spoločnosť Fronius zabezpečuje, aby boli podniky ideálne vybavené na zvládanie výziev technologickej transformácie a formovanie udržateľnej budúcnosti. So spoločnosťou Fronius po boku sa spoločnosti môžu s dôverou tešiť na inovatívnu a ekologickú budúcnosť.

Complete service package—from the feasibility study to the finished product

As soon as valid welding data is available and the first prototypes have been successfully welded, Fronius develops a production concept and, if requested, takes over production of the pilot series as well as series production. If series production takes place at the customer’s premises, Fronius can also design, build, and supply customized robotic welding systems from a single source on request.

Furthermore, on-site commissioning services, employee training, and regular maintenance and calibration of the systems are all part of the comprehensive service package, which is supported worldwide by a network of 38 subsidiaries and Fronius Sales and Service Partners in over 60 countries.

The modular system from Fronius

“Our customers’ requirements are component-specific and varied. No two Fronius robotic welding systems are the same in every detail,” explains Scherleitner. “However, to ensure system reliability and cost effectiveness, we use a modular system of tried-and-tested component units when engineering and assembling our systems.”

All components are matched to the respective welding processes and deliver a high degree of stability, repeat accuracy, and adaptability to different applications and loads. The modular system includes torch systems and torch service stations, handling robots, robot tracks, welding robots, gripper deposit systems, and positioners.

Simulation technology and sensor systems

Modern simulation technology is key when it comes to feasibility analysis and prototyping. With the Fronius Pathfinder software, welding sequences can be simulated on the welding system’s digital twin. The software identifies axis limits, calculates start and end points as well as paths, and independently sets teach points. Errors and collisions can be identified in advance and welding sequences optimized, saving time and money. In addition, the Austrian experts can simulate material distortion as part of the feasibility study and generate analyses for the correct welding sequence.

“Alongside simulation technology, we also offer advanced data management solutions,” Scherleitner explains and continues: “Furthermore, we can scan welded seams with our inspection sensor technology and evaluate them with software—in combination with WeldCube. In particular, we check whether the weld geometries are within the tolerance range over the entire length.”

During the welding process, WeldCube saves and analyzes all welding data and enables precise process monitoring and control, which ensures unbeatable quality and efficiency in production.

Precision thanks to 3D measurement

The 3D measurement of welded components takes place in a robot measurement cell, in order to check for distortion and deviations from the original CAD data. Findings from these measurements are continuously incorporated into the tests, which ensures ongoing optimization of the joining work. At the end of this process, valid welding parameters are available for series production.

Comprehensive testing in the welding lab

Fronius also has a state-of-the-art welding laboratory where visual inspections, destructive testing, and microsections are carried out. These tests are essential to ensure the quality and integrity of the welds; their results are handed over to the customer together with the welding concept, which concludes the feasibility study.

Additive manufacturing on the rise

Additive manufacturing is now placing special demands on welding. This technology enables complex, custom-designed components to be produced with high precision and low material consumption. One example of this is pipeline construction, where completely new standards and requirements are currently under development. As a member of the “Joint working group for additively manufactured components under the Pressure Equipment Directive of the German Institute for Standardization (DIN)”, Fronius is at the forefront of this work. Working in collaboration with MIGAL.CO, Linde Engineering, and TÜV SÜD, the Austrian welding experts took part in the model qualification of an additively welded pipe branch in the form of a pressure vessel. The working group assessed the applicability of the draft standard prEN 13445-14 to the components of unfired pressure vessels. This collaboration resulted in the Fronius Additive Pro characteristic for the Wire Arc Additive Manufacturing (WAAM) process, which enables fast, cost-efficient, and precise component production.

Working together towards a sustainable future

With comprehensive services and cutting-edge technology, Fronius ensures that companies are ideally equipped to master the challenges of technological transformation and shape a sustainable future. With Fronius at their side, companies can look to an innovative and environmentally friendly future with confidence.