Od štúdie realizovateľnosti k malosériovej výrobe: Spoločnosť Fronius otvára nové prototypové centrum.

Dopyt po elektromobiloch neustále rastie. Nové komponenty sú preto nevyhnutné a ich výrobu je potrebné zdokonaliť. Vaničky na akumulátory napríklad chránia citlivé akumulátory pred vonkajšími vplyvmi – a to aj v prípade havárie. Existuje len málo vhodných zváracích postupov umožňujúcich tesné spájanie hliníkových komponentov s nízkou mierou deformácie. Práve na takéto a podobné aplikácie sa spoločnosť Fronius špecializuje v novovytvorenom prototypovom centre.

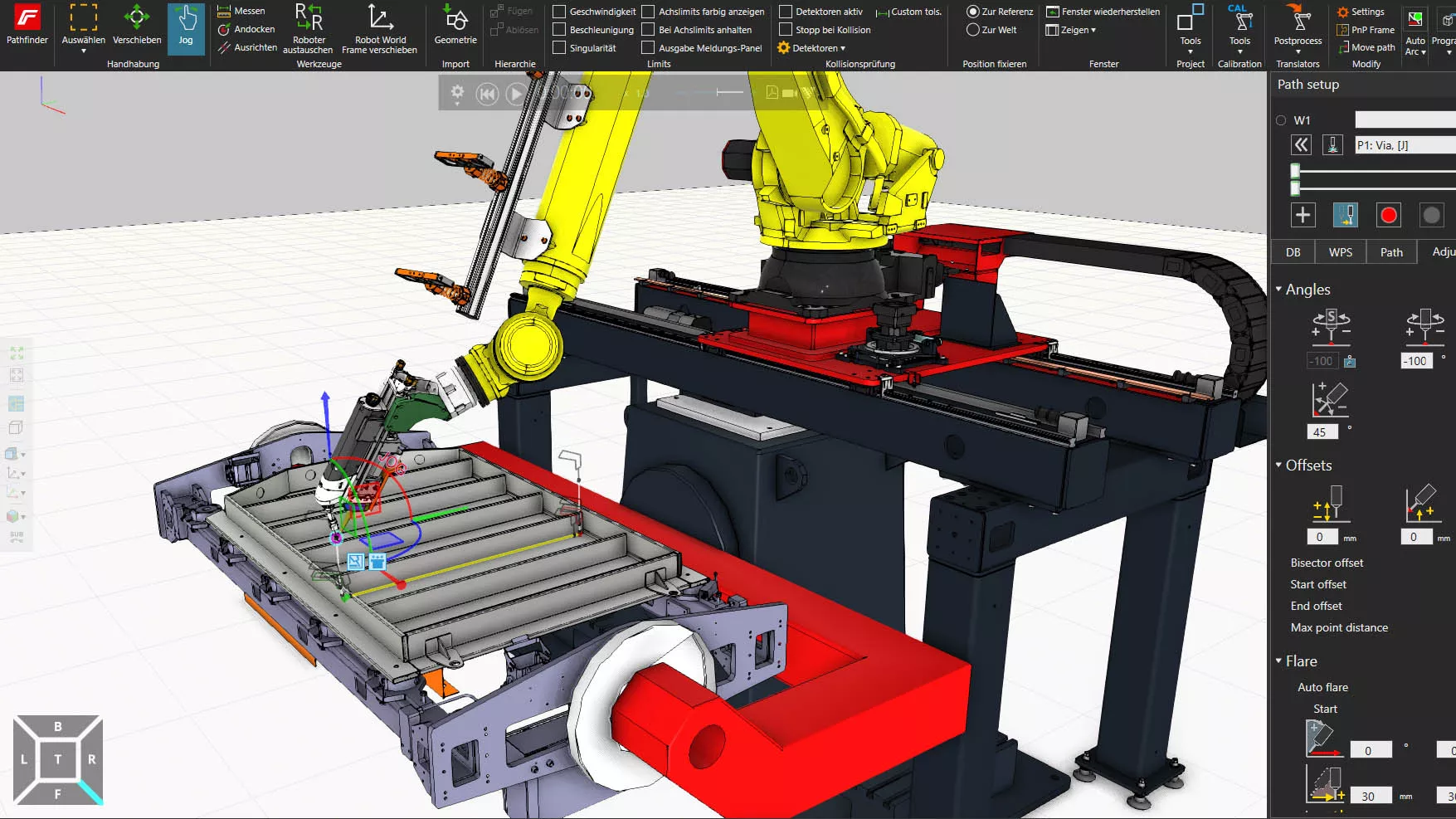

Od začiatku decembra bude spoločnosť Fronius vo Welse (Horné Rakúsko) ponúkať možnosť outsourcingu výroby prototypov pre výrobcov automobilov, ich dodávateľov a sprostredkovateľov. V novovytvorenom prototypovom centre pracujú špecialisti na zváraciu techniku spoločnosti Fronius spoločne so zákazníkmi na vývoji ideálneho riešenia spájania konštrukčných dielov: od fázy konštrukcie, cez štúdie realizovateľnosti prostredníctvom simulácií, vyhodnotenie zváracieho procesu, skúšky zvárania, až po rôzne kontroly kvality a projektovej podpory. Okrem výroby prototypov so všetkými výrobnými fázami vyrába spoločnosť Fronius na zákazku aj menšie množstvá konštrukčných dielov pre pilotnú sériu. Spoločnosť Fronius tak ponúka kompletné riešenie v oblasti výroby prototypov.

Pre výrobcov automobilov to predstavuje výrazný potenciál z hľadiska úspory, zvyšovania efektivity a minimalizácie rizika. Vďaka outsourcingu výroby prototypov sa šetrí čas a náklady investované do vývoja a vlastných prototypových centier. Zákazníci navyše profitujú z rozsiahleho know-how spoločnosti Fronius v oblasti zvárania a najmodernejších technológií, ktoré sa pritom používajú.

Prémiová zváracia technika na výrobu prototypov

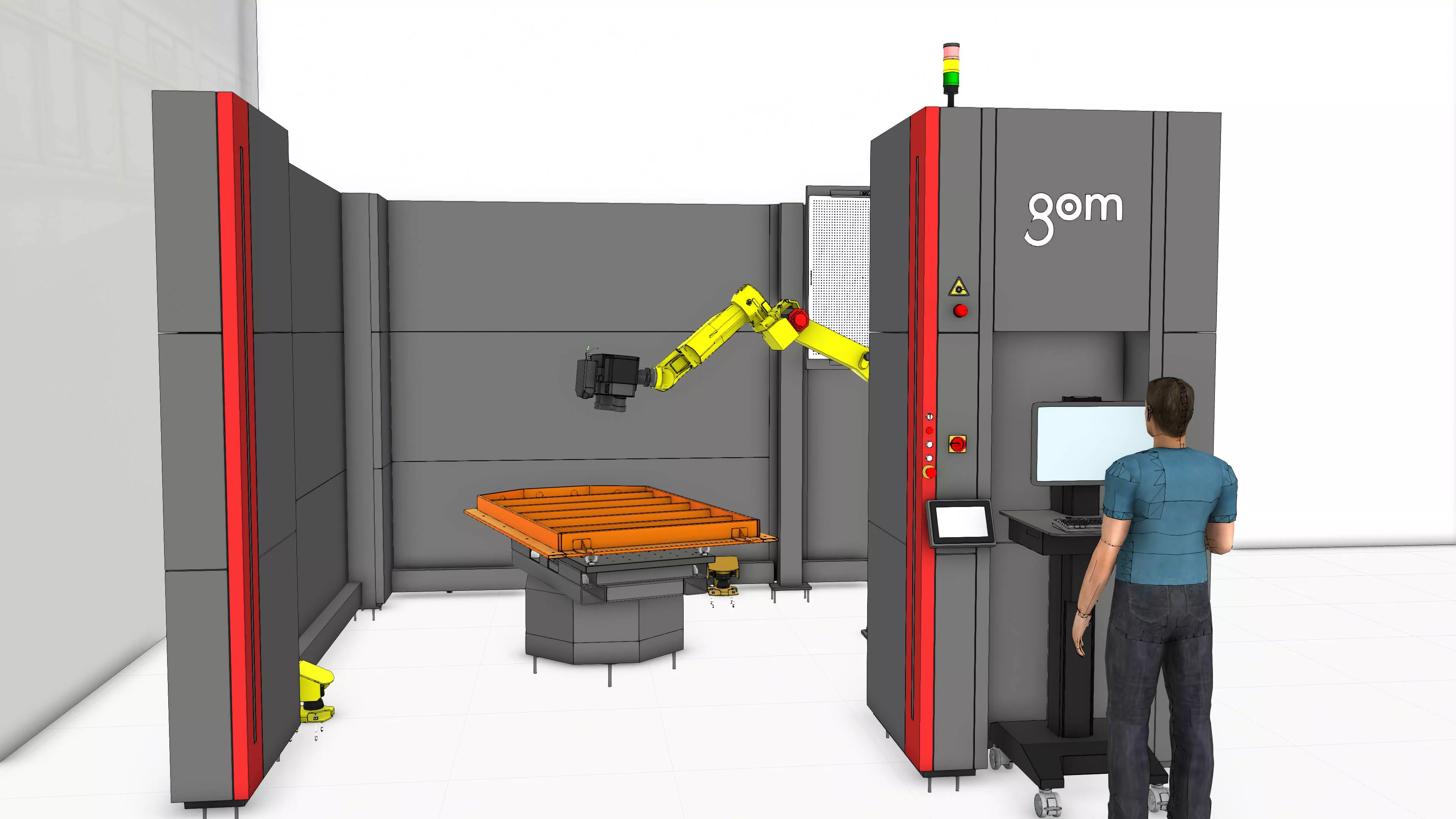

Prototypové centrum na ploche s rozlohou vyše 900 štvorcových metrov ponúka sofistikovanú simulačnú, zváraciu a meraciu techniku. To umožňuje zhotovovať konštrukčné diely až do rozmerov 3 x 2 metre a maximálnej hmotnosti 1 500 kilogramov. Zariadenia sú izolované od ostatných oblastí a zaručujú absolútnu diskrétnosť.

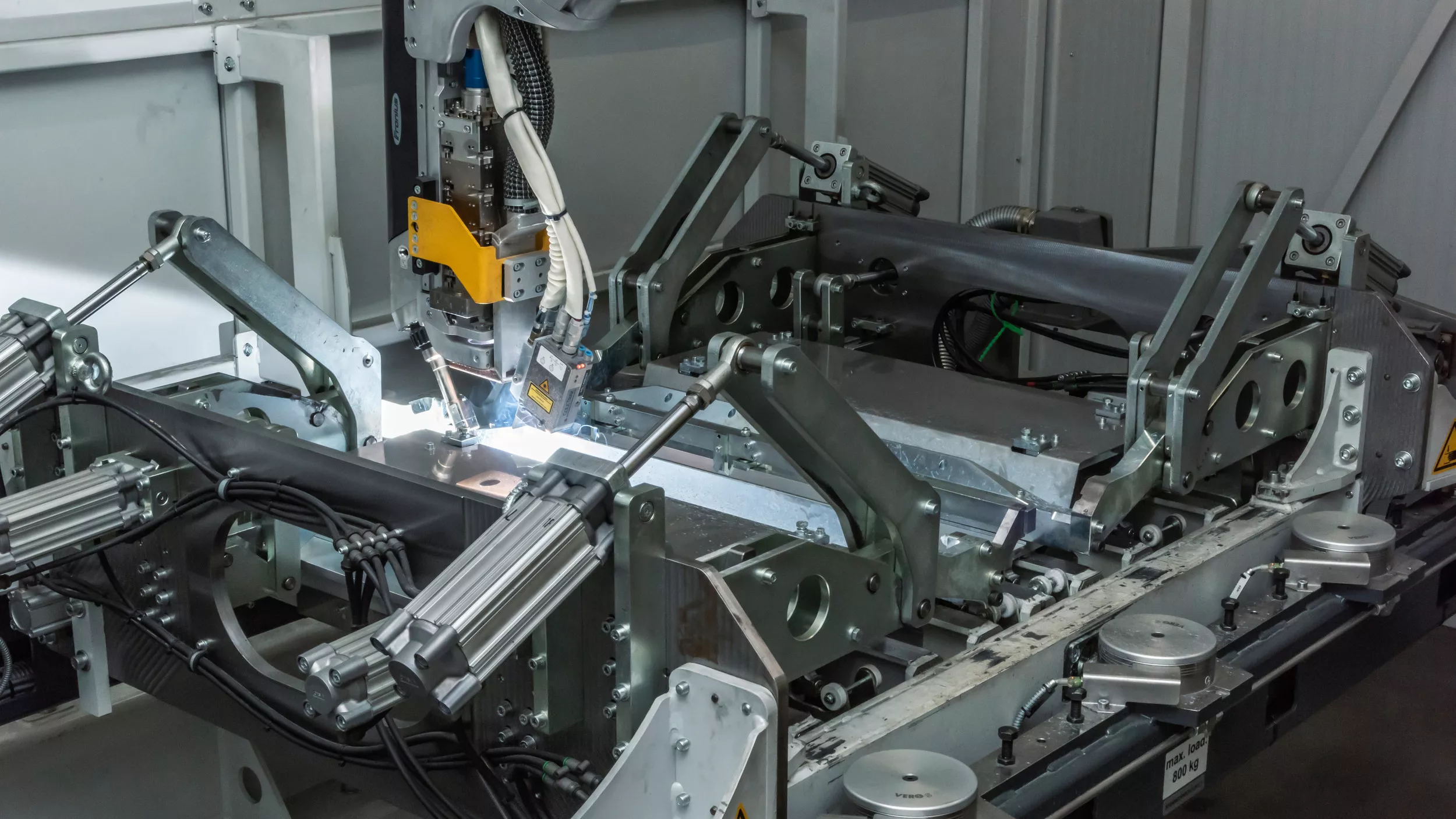

Jedna z dvoch nasadených robotických zváracích buniek je vybavená technológiou CMT od spoločnosti Fronius. Tento zvárací proces s nízkym vnášaním tepla je vhodný na použitie najmä v oblasti zvárania tenkých plechov pre takmer všetky základné materiály, znižuje tvorbu rozstrekov a mieru deformácie. Flexibilná platforma zváracích systémov TPS/i, ktorá sa pri tom používa, umožňuje v prípade potreby nasadenie ďalších zváracích procesov. Robotická bunka okrem toho používa systém čistenia povrchov Acerios, ktorý pred zváraním upravuje hrany konštrukčných dielov pomocou technológie horúcej plazmy. Tým sa vytvárajú ideálne podmienky pre vysoko kvalitné zvary.

Druhá robotická zváracia bunka disponuje laserom a výkonným zváracím systémom MSG. V tejto kombinácii sa v rámci takzvaného procesu LaserHybrid spájajú výhody oboch technológií, čo umožňuje vynikajúcu schopnosť premostenia medzery a vysoké rýchlosti zvárania. S tým automaticky súvisí aj hlboký závar a nízke vnášanie tepla – a tým aj minimálna miera deformácie konštrukčných dielov

Senzorová technológia, meranie a dokumentácia údajov

Obe zváracie bunky sú vybavené sofistikovanými robotickými asistenčnými a kontrolnými systémami:

- Laserový monitorovací systém namontovaný na zváracom horáku zaručuje, že robot bude zvárať presne na tom správnom mieste. V prípade posunov, deformácií alebo tolerancií, ktoré sú vo výrobe bežné, dokáže robot automaticky korigovať naprogramovaný priebeh zvarového spoja, čím sa zaručí spoľahlivé zváranie v správnej zváracej polohe.

- Ďalšou možnosťou, ako sledovať zvarové spoje, je použitie systému SeamTracking od spoločnosti Fronius: Táto funkcia dokáže prostredníctvom kmitavých pohybov zváracieho horáka spoľahlivo rozpoznať hranu konštrukčného dielu pri kútových zvaroch a predpracovaných tupých zvaroch.

- Kamerový systém ArcView okrem toho umožňuje priamy pohľad na elektrický oblúk, vďaka čomu je možné presné monitorovanie zváracieho procesu. Zvárací technik môže v prípade potreby okamžite vykonať korekciu zvaru.

- Okrem toho, automatizovaný systém na kontrolu zvarov po ukončení zváracieho procesu naskenuje zvarový spoj a okamžite opticky skontroluje jeho kvalitu.

- Softvér na dokumentáciu údajov WeldCube zároveň monitoruje a ukladá všetky relevantné údaje zváracieho procesu a umožňuje tak jednoznačnú sledovateľnosť každého zvaru.

Okrem sofistikovaných zváracích procesov a ich monitorovania sa konštrukčný diel pred a po zváraní trojrozmerne zmeria v osobitnej robotickej bunke, aby bolo možné presne určiť akékoľvek odchýlky, ako sú tolerancie či deformácie. Toto precízne monitorovanie presných rozmerov sa tak uskutočňuje od počiatočnej fázy výroby prototypu. To umožňuje rýchlu reakciu a úpravu rôznych parametrov (napr. postupu zvárania, zváracích parametrov a techniky upnutia) a šetrí čas a náklady vo fáze vývoja, ako aj pri následnom rozbehnutí výroby. Spoločnosť Fronius okrem toho ponúka svojim zákazníkom možnosť podrobiť prototypy metalurgickej kontrole v laboratóriu.