Špičková kvalita vďaka inteligentným robotickým asistenčným systémom

Napriek špičkovej robotickej technike a takmer dokonale prepojeným systémom sa v priemyselnej výrobe opakovane vyskytujú nepresnosti a odchýlky. V niektorých prípadoch majú na výsledok zvárania vplyv aj minimálne rozdiely v materiáloch alebo nepresné upínacie prípravky. Možnými následkami sú časovo a finančne náročné dodatočné opracovania, drahé nepodarené konštrukčné diely alebo obrovské oneskorenia v rámci cyklu.

Integrátori sa preto často uchyľujú k optickým meracím pomôckam, aby zabránili časovo náročným manuálnym zásahom pri dodatočnom nastavovaní. Nákup a údržba laserových a kamerových systémov sú však nákladné a vyžadujú si priestor, čo obmedzuje dostupnosť konštrukčných dielov. Fronius má správnu odpoveď. Ponúka špičkové riešenia pre inteligentné zváracie systémy iWave, TPS/i a TPS/i TWIN, ktoré nepotrebujú kameru ani ručné nastavovanie.

Dokonalé sériové zvary napriek toleranciám upnutia a konštrukčných dielov

Asistenčný systém TouchSense bol špeciálne vyvinutý pre kútové zvary. Pred každým zvarom sa robot automaticky dotkne spájaných plechov na začiatku aj na konci zvarového spoja. Bez ohľadu na to, kto vyvolá kontakt – drôtová elektróda alebo plynová hubica – je signál vždy presne priradený a správne odoslaný. Pri kontakte vytvára nízke napätie senzora skrat. Robot tak môže presne určovať polohu zvaru a dynamicky upravovať zváracie parametre. Ďalšou veľmi užitočnou funkciou je okamžité upozornenie, ak sa medzi kontaktnou špičkou a plynovou hubicou vytvorí rozstrekovací mostík. Ten umožňuje včasné čistenie, ktoré zvyšuje presnosť a kvalitu výroby.

WireSense – jedinečná precíznosť vďaka technológii CMT

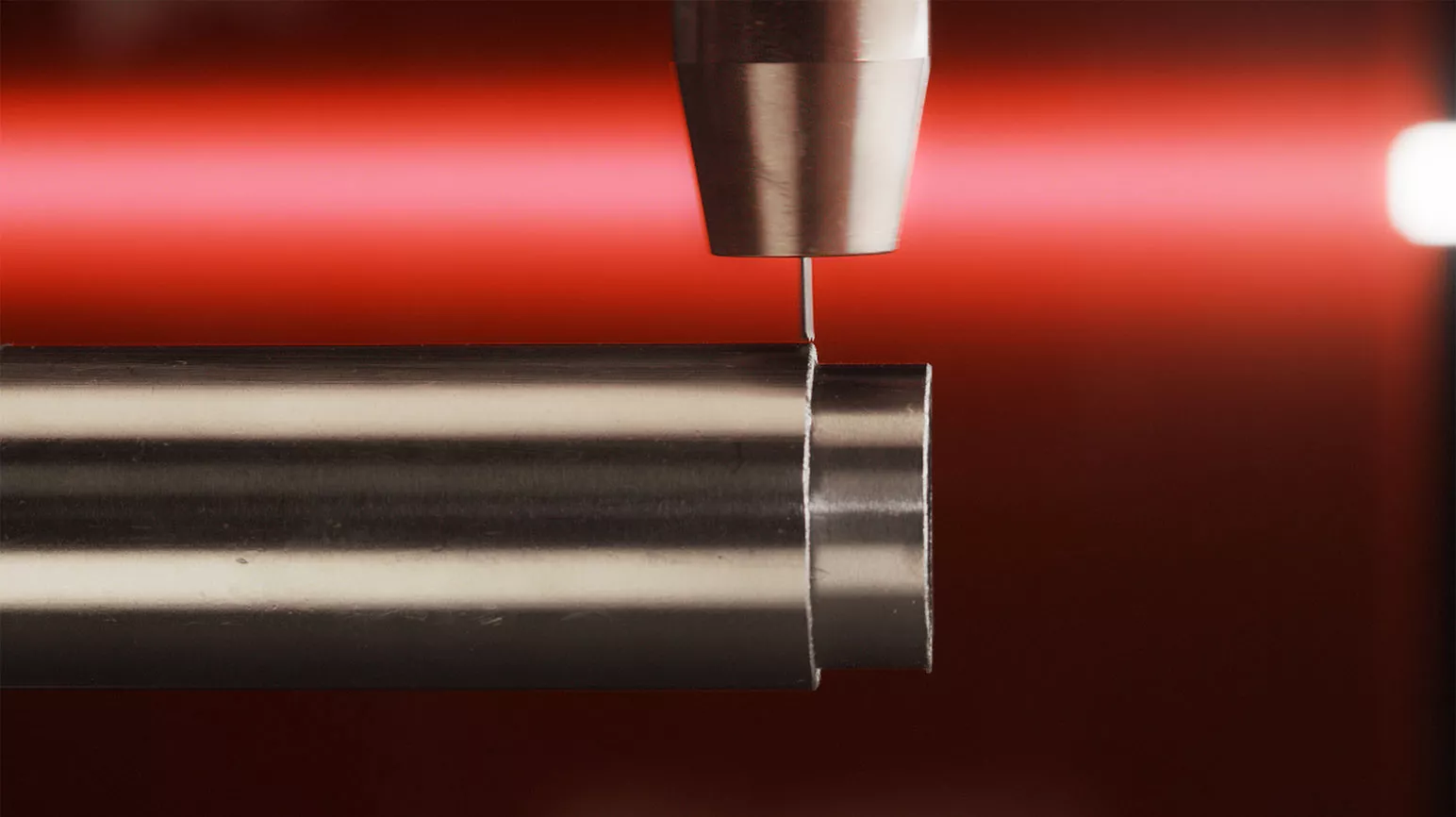

Genialita systému WireSense spočíva v jeho jednoduchosti. „Náš vysokocitlivý a dynamický pohon CMT sme doplnili o špeciálny riadiaci softvér. Tak sa zo zváracieho drôtu stáva senzor, ktorý môže „cítiť“ obrysy alebo odchýlky medzier priamo na konštrukčnom diele,“ vysvetľuje Philipp Schlor z oddelenia Strategic Product Management, Industrial Welding Solutions v spoločnosti Fronius International GmbH. Na zabezpečenie presnej kontroly zváracieho drôtu stačí zvárací systém Fronius vybaviť systémom CMT Ready. WeldingPackage, teda samotný zvárací proces CMT (Cold Metal Transfer), nie je potrebný.

Systémy CMT Ready pozostávajú z podávača drôtu na bubne alebo cievke drôtu, zásobníka drôtu a pohonnej jednotky CMT Robacta Drive, t. j. druhého podávača drôtu priamo na zváracom horáku. Elektromotor v pohonnej jednotke sníma kovový povrch drôtom prostredníctvom spätného pohybu drôtu, ktorý sa realizuje pri frekvencii približne 100 Hertzov. Práve vysokofrekvenčné snímanie zvarenca umožňuje dosahovať požadovanú presnosť. Dokonca aj keď má snímaný povrch nerovnosti, napríklad v podobe šikmých plechov, hranu možno bez problémov rozpoznať a zmerať.

Rozpoznanie polohy hrán a výšky medzier

„Naša revolučná technológia WireSense využíva funkciu snímania spätného pohybu drôtu CMT na určenie presnej polohy konštrukčného dielu, ako aj polohy hrán a výšky medzier. Hrúbku plechu od 0,5 do 20 milimetrov možno presne a rýchlo určiť na oceli a nehrdzavejúcej oceli, ale aj na hliníku,“ zdôrazňuje Schlor. Vo vzťahu k referenčnému bodu, ktorý je definovaný na začiatku procesu snímania, možno presne zaznamenať každé stúpanie a klesanie na konštrukčnom diele. Robot bleskovou rýchlosťou porovnáva naučené polohy s nameranými polohami, čiže porovnáva uložené údaje o polohe s aktuálne určenými údajmi o polohe. Ak sa vyskytnú rozdiely, robot zodpovedajúcim spôsobom upraví zvar v sústave súradníc a zváranie sa uskutoční v správnej polohe.

„S technológiou WireSense majú integrátori robotov k dispozícii mnoho možností, ako nájsť vysokokvalitné riešenia pre náročné zváracie úlohy,“ prezrádza Schlor: „Hranu spoja, ktorá sa má zvárať, nie je nutné vždy zistiť. Akákoľvek pevná referenčná hrana na konštrukčnom diele, napríklad hrana konštrukčného dielu alebo dierkovanie, môže slúžiť ako východiskový bod, od ktorého sa má v určitej vzdialenosti vykonať zváranie. Takto sa dajú v požadovanej polohe zvárať aj ťažko rozpoznateľné diely, napríklad zaoblený plech.“

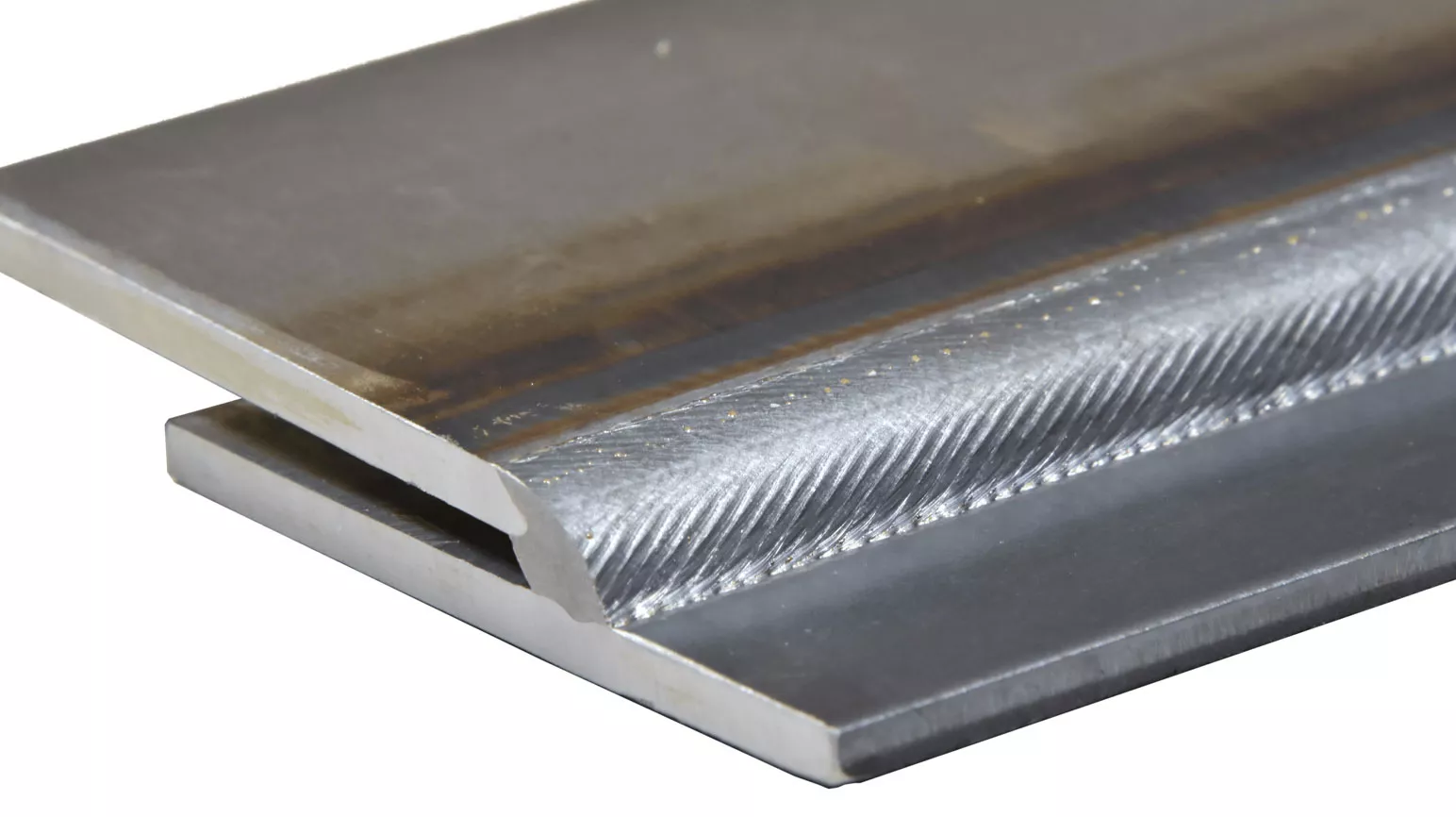

Spoľahlivé preklenutie medzier

Vďaka technológii WireSense sa z drôtovej elektródy stáva aj senzor výšky. Napríklad medzery v preplátovaných zvaroch sa dajú zistiť pomocou presne zmeranej výšky hrany plechu. Na dosiahnutie dokonalých výsledkov je preto možné vopred presne definovať, ktoré úlohy uložené vo zváracom systéme Fronius sa majú použiť pre rôzne rozmery medzier. Na základe toho môže robot vždy vhodne reagovať a vykonať zváranie s parametrami, ktoré sú ideálne prispôsobené príslušnej veľkosti medzery. Predchádza sa tak chybám pri zváraní a časovo náročnému dodatočnému opracovávaniu.

SeamTracking: sledovanie zvaru počas zvárania

Tento asistenčný systém demonštruje svoje výhody najmä pri výrobe koľajových alebo stavebných vozidiel. Ak sa zvárajú hrubšie plechy alebo dlhšie zvary, vnášanie tepla môže viesť k deformácii konštrukčných dielov. Na zabezpečenie toho, aby robot zváral na správnom mieste, je potrebný systém, ktorý počas zvárania spoľahlivo rozpozná polohu zvárania, napríklad v prípade kútového alebo predpracovaného tupého zvaru.

S týmto cieľom osciluje robot počas zvárania medzi oboma plechmi sem a tam. Riadiaca jednotka zvárania prevádza zistené skutočné hodnoty na signály pre riadiacu jednotku robota. Robot na základe týchto signálov rozpozná plánovanú zváraciu polohu alebo možné odchýlky a následne automaticky upraví dráhu. Zváranie sa uskutočňuje bezpečne v správnej polohe.

Až o 30 percent rýchlejšie programovanie robotov

V prípade vysokej kvality je alfou a omegou výučba správnej dráhy zvárania. Osvedčený režim TeachMode pomáha na robotovi definovať polohy zvarových spojov, čo výrazne zefektívňuje proces programovania. Spätný pohyb drôtu zabraňuje ohnutiu drôtu pri jeho kontakte s konštrukčným dielom, takže používateľ nemusí odrezávať deformovaný drôt a znovu merať dĺžku vysunutia.

Drôtové asistenčné systémy šetria náklady, čas a zdroje

Ak sa ako senzor použije existujúca drôtová elektróda, nielenže sa tým ušetria celkové náklady a náklady na údržbu ďalšieho hardvéru senzora, ale vznikne aj voľný priestor, pretože dostupnosť konštrukčných dielov nie je nijako obmedzená. Asistenčné systémy Fronius zároveň znižujú počet vzniknutých nepodarkov a časovo náročného dodatočného opracovania, pretože zváranie sa uskutočňuje bezpečne v správnej polohe. Minimalizuje sa aj potreba následného preprogramovania dráhy robota, pretože robot dokáže nezávisle upravovať dráhu zvarového spoja. Celkovo sa tak zvyšuje efektivita výroby a zároveň sa znižujú náklady na čas a materiál.

SeamTracking: seam tracking during welding

This assistance system plays to its strengths when it comes to manufacturing railroad or construction vehicles. When thick sheets or long seams are being welded, the heat input can lead to component distortion. To ensure the robot still welds in the right location, a system is needed which reliably detects the welding position during welding, such as on a fillet weld or prepared butt weld.

To do so, the robot moves back and forth between the two sheets during welding. The controller converts the actual values identified into signals for the robot controller. The robot then uses these signals to identify the specified welding position, or possible deviations from it, and corrects the path automatically to ensure welding takes place reliably and in the correct location.

Program robots up to 30 percent faster

The key to high quality lies in teaching the correct welding path. The tried-and-tested TeachMode assistance system helps the welder set the weld seam positions on the robot, making the programming process extremely easy. The reversing wire movement prevents the wire from bending in the event of contact with the component and saves the user from having to remove the deformed wire or re-measure the stickout.

Wire-based assistance systems save time, money, and resources

Using the existing wire electrode as a sensor not only reduces expenditure and maintenance costs for additional sensor hardware, but also frees up space as access to the component is not restricted in any way. At the same time, the Fronius assistance systems cut rejects and time-consuming rework because welding is performed reliably at the correct location. Subsequent re-programming of robot paths is also minimized as the robot can correct the weld seam path by itself. All these factors increase efficiency in production while also reducing the amount of time spent and material used.

Video material:

WireSense: https://www.youtube.com/watch?v=C0YawfPs_Tk

TeachMode: https://www.youtube.com/watch?v=95zvimzn0s0

TouchSense & SeamTracking: https://www.youtube.com/watch?v=16rglvD8qLc&t=3s