Trumpf zvyšuje efektivitu s novým zváracím systémom LaserHybrid

Nákladovo efektívna výroba vo vlastnej réžii namiesto nákupu vďaka zváraciemu systému LaserHybrid

Spoločnosť Trumpf zaznamenala v posledných rokoch výrazný rast v oblasti ohýbacích strojov a v tomto odvetví neustále rozširuje svoje produktové portfólio. Zvýšené využitie kapacity si vyžiadalo nákup rámov pre ohýbacie stroje s hmotnosťou niekoľkých ton, čo viedlo k predĺženiu výrobných časov, vyšším nákladom a obmedzenej flexibilite výroby. Zváranie sa vykonávalo ručne v priestoroch dodávateľa, čo sa spájalo s časovo náročným opracovaním: Energeticky náročný proces mäkkého žíhania bol nevyhnutný, aby sa zabránilo nežiaducemu stvrdnutiu ocele po ručnom zváraní.

„Pri mäkkom žíhaní sa oceľ v žíhacej peci zahrieva až na 800 °C. Počas zahrievania materiál reaguje so vzdušným kyslíkom, pričom na povrchu oxiduje a vzniká hrdza. Konštrukčné diely sa preto musia pred lakovaním opieskovať,“ vysvetľuje Thomas Reiter, vedúci výroby v spoločnosti Trumpf. „Vďaka nášmu novému portálovému zváraciemu systému LaserHybrid sa zaobídeme bez energeticky náročného a nákladného procesu žíhania. Pomocou lasera zahrejeme oceľ pozdĺž zvarového spoja na teplotu 150 °C až 180 °C (v závislosti od materiálu), čím znížime rýchlosť ochladzovania po zváraní. Týmto spôsobom sa vyhneme tvrdnutiu, studeným trhlinám a korózii. Vďaka vlastnej výrobe sme tiež nezávislejší a flexibilnejší.“

Ukázalo sa, že upustenie od mäkkého žíhania je výhodné z ekonomického aj ekologického hľadiska. Úspora energie zodpovedá spotrebe elektrickej energie približne 270 štvorčlenných domácností za rok, pričom priemerná spotreba na jednu domácnosť je 3 800 kWh.

Optimálne spojenie hrán a znížená tendencia k tvorbe pórov

Zvárací proces LaserHybrid spája laserový lúč zacielený na zvarový spoj so zváracím procesom MSG v spoločnej procesnej zóne. Laserový lúč s vysokou intenzitou sa vyznačuje extrémne vysokou hustotou energie a pri zváraní rámov strojov preniká do ocele až do hĺbky 10 mm. Hneď po laseri nasleduje proces MIG/MAG, ktorý vyplní koreňovú vrstvu a zabezpečí optimálne spojenie hrán. Dodatočne aplikované teplo poskytuje materiálu čas na uvoľnenie plynu a v porovnaní s čistým laserovým zváraním znižuje náchylnosť k pórovitosti. V závislosti od hrúbky plechu sa v spoločnosti Trumpf pomocou procesu MIG/MAG zvára až 29 krycích vrstiev.

Zvýšená efektívnosť a úspora materiálu

LaserHybrid ponúka spoločnosti Trumpf v porovnaní s čistým zváraním MIG/MAG zásadné výhody. Reiter vysvetľuje: „Po prvé, ročne ušetríme až štyri tony zváracieho drôtu a drahocenný pracovný čas, pretože sa môžeme vyhnúť časovo náročnému procesu zrážania hrán plechu, najmä pri tenších hrúbkach plechu. Vďaka tomu sú prierezy zvarov malé a vyžaduje sa menej prídavného materiálu. Po druhé, zvyšujeme našu produktivitu vďaka vysokým rýchlostiam zvárania, čo umožňuje stabilizovaný elektrický oblúk, ktorý je výsledkom interakcie medzi procesom LaserHybrid a zváraním MAG. A po tretie, nízka energia na jednotku dĺžky znižuje deformáciu konštrukčných dielov.“

Do hry vstupuje aj štvrtý faktor, ktorý má tiež pozitívny vplyv na spotrebu prídavného zváracieho materiálu: Proces LaserHybrid umožňuje posunúť zvarový spoj ďalej dovnútra. To umožňuje počas zvárania kútových zvarov priblížiť sa k bočným častiam a vytvoriť užšiu medzeru.

Hodnotenie a rozhodnutie v prospech spoločnosti Fronius

Predtým, ako sa spoločnosť Trumpf rozhodla pre robotický zvárací systém LaserHybrid od spoločnosti Fronius, boli vyhodnotené koncepty od rôznych dodávateľov. Cieľom bolo nájsť technicky čo najlepšie a najhospodárnejšie riešenie. Možnosti premiestňovania komponentov, ktoré vážia až 18 ton a merajú 4,5 × 3 × 2 m, počas zvárania alebo ich umiestňovania na otočno-sklopné polohovadlá boli rýchlo zamietnuté. Od začiatku uprednostňované súbežné vystrojovanie počas hlavného času obrábania by pri týchto variantoch nebolo možné vôbec alebo len v obmedzenej miere.

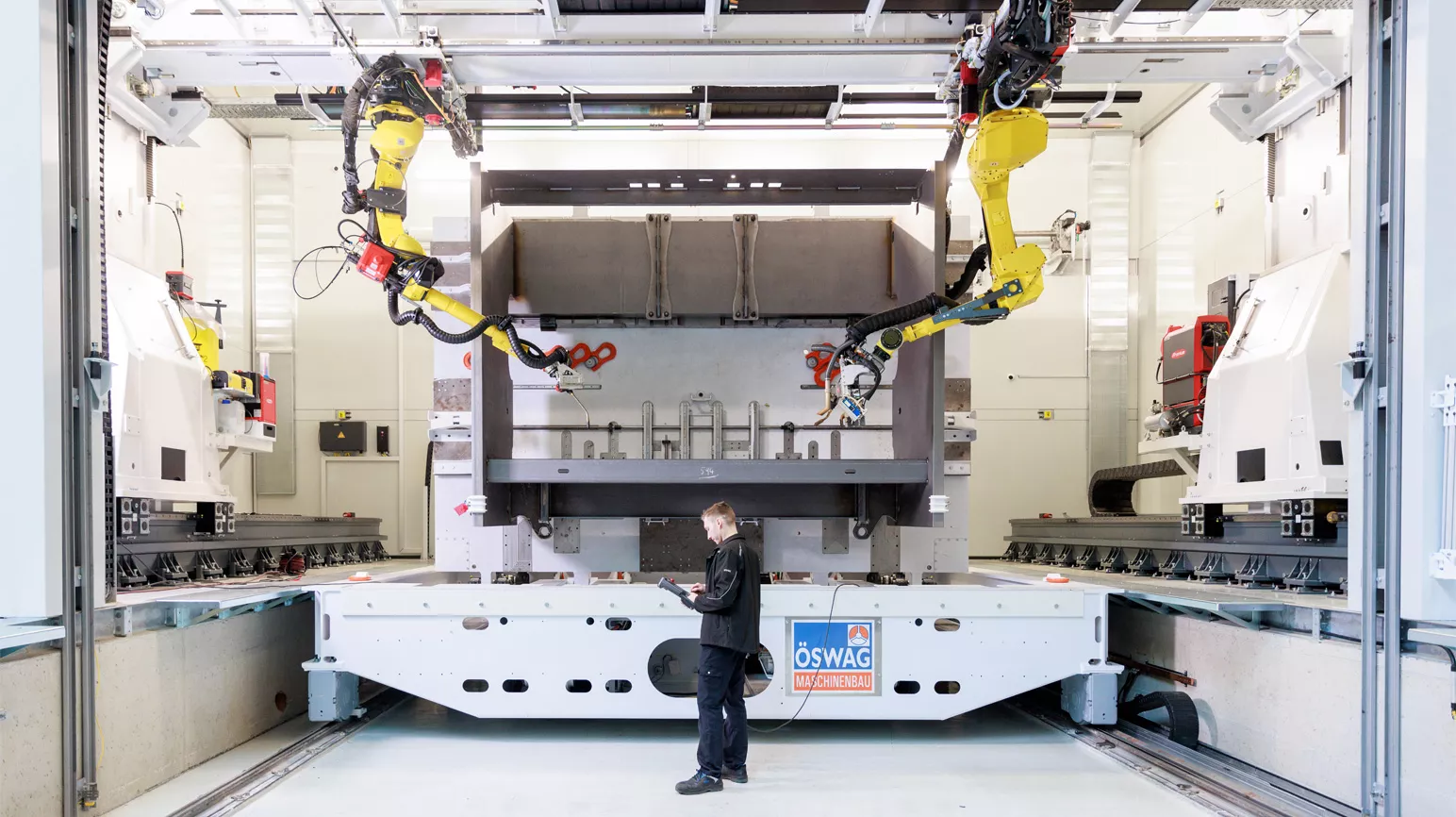

Preto bol prijatý portálový systém s dvoma stanicami a jedným zváracím robotom LaserHybrid a jedným zváracím robotom MIG/MAG, ako aj dvoma veľkými sklopnými polohovadlami, ktoré umožňujú horizontálne podávanie konštrukčných dielov. Kým sa zvára jeden rám stroja, ďalší sa môže upnúť na voľné polohovadlo.

„Otočné-sklopné polohovadlá by nemali len negatívny vplyv na súbežné nastavenie počas hlavného času obrábania. Hrozilo by tiež riziko nadmerného počtu momentov preklopenia, ak by ťažiská našich konštrukčných dielov s hmotnosťou niekoľko ton boli príliš vzdialené od osi otáčania alebo sklápania. Riziko poškodenia systému a nehôd by potom bolo mimoriadne vysoké,“ vysvetľuje Reiter. „Takýmto problémom by sme sa mohli vyhnúť len použitím obrovských otočno-sklopných polohovadiel. Potom by však vznikol problém s pracovnou výškou. Vzhľadom na obrovské rozmery niektorých konštrukčných dielov by sme potrebovali buď jamu hlbokú dva a pol metra, alebo výšku spracovania aspoň dva metre.“

Celkovo sa ako najlepší ukázal variant navrhnutý spoločnosťou Fronius. Rozhodlo niekoľko faktorov: rozumná bezpečnostná koncepcia, odstránenie stanice na výmenu zváracieho horáka prostredníctvom použitia dvoch zváracích robotov, bezproblémové hadicové vedenie, použitie systému WireSense na hľadanie zvarov a dobrá dostupnosť štíhleho robota MIG/MAG v oblasti rohov. Súbežné nastavenie počas hlavného času obrábania, ktoré umožňujú dve sklopné polohovadlá, okrem toho zabezpečuje efektívnu výrobu. Ďalšími prednosťami v prospech spoločnosti Fronius boli dlhoročný obchodný vzťah založený na dôvere, offline programovanie zváracích úloh pomocou softvéru Pathfinder a odborné znalosti odborníkov spoločnosti Fronius v oblasti techniky zariadení.

Nevyžaduje sa výmena nástroja

Odborníci spoločnosti Fronius sa rozhodli pre portálový systém s dvoma zváracími robotmi, aby sa predišlo výmene zváracieho horáka a všetkým súvisiacim problémom pri presune hadicového vedenia. Každý z nich je vybavený zváracou hlavicou LaserHybrid a MIG/MAG a pohybuje sa nad hlavou na koľajničke, pričom nikdy nie sú v prevádzke súčasne. Zváranie koreňovej vrstvy prevezme najprv robot LaserHybrid. Ťažko prístupné miesta a krycie vrstvy sa potom zvárajú pomocou robota MIG/MAG s dutým hriadeľom.

„Robot MIG/MAG so svojím dutým hriadeľom zaručuje optimálne hadicové vedenie. Bočne hadicové vedenia sa často nechcene vychyľujú. Môžu sa poškodiť alebo v najhoršom prípade dokonca pretrhnúť. Existuje tiež riziko, že sa takéto hadicové vedenia zachytia o konštrukčné diely alebo zariadenia, čo môže obmedziť voľnosť pohybu robotov,“ vysvetľuje Reiter.

Naročnosť: dva zváracie roboty na jednej koľajničke

Použitie dvoch zváracích robotov na tej istej koľajničke predstavuje osobitnú výzvu. Riešenie spočíva v tom, že konštrukčný diel zvára vždy len jedna osoba, zatiaľ čo druhá zostáva v parkovacej polohe. Pre každého robota bola vytvorená špecifická predloha programu, ktorá obsahuje všetky pohyby a dráhy a slúži ako základ pre programovanie zváracích úloh špecifických pre jednotlivé konštrukčné diely.

Postupy zvárania, ktoré poskytla spoločnosť Trumpf pre preberacie konštrukčné diely, boli počas fázy konštrukcie simulované na digitálnom dvojčati pomocou softvéru Fronius Pathfinder. Zároveň bola skontrolovaná ich realizovateľnosť. Zvárači zadávateľa tak mohli byť vopred informovaní o potenciálnych ťažkostiach pri výrobe, napríklad o problémoch s dostupnosťou. Wolfgang Mitterhauser, softvérový inžinier a odborník na simulácie zo spoločnosti Fronius, sa zameral na konkrétne aspekty:

„Rozšíril som postprocesor (parser) tak, aby dokázal prekladať špeciálne príkazy pre zvárací robot MIG/MAG, ktoré sa týkajú napríklad používania senzorov WireSense na sledovanie zvarov. Parser prenáša zváracie programy vytvorené v digitálnom dvojčati do reálneho systému. Rozšírenia obsahujú časti programu, ktoré sú presne prispôsobené systému zákazníka a nie sú zahrnuté v štandardnej verzii softvéru Pathfinder,“ vysvetľuje Mitterhauser.

Vďaka týmto rozšíreniam môžu pracovníci obsluhy presne špecifikovať, ktoré informácie a v akom rozsahu sa z postprocesora prenášajú. „Výsledkom je zvárací program, ktorý presne spĺňa požiadavky robota,“ dodáva Mitterhauser.

V softvéri Pathfinder je možné vytvoriť senzor kolízie, aby sa prípadný náraz zváracieho horáka do konštrukčného dielu identifikoval už v počiatočnej fáze. Ak virtuálny monitorovací systém rozpozná potenciálnu kolíziu, softvér to okamžite oznámi.

Zvárací drôt ako senzor

Aj keď sú všetky systémové komponenty takmer dokonale prepojené, bez senzorov na sledovanie zvarov vzniká riziko odchýlok zváracích polôh. To môže viesť k chybám vo zvarovom spoji, napríklad k prepáleniu alebo nedostatočným rozmerom A. Fronius WireSense používa drôtovú elektródu ako senzor na hľadanie zvarových spojov a upúšťa od optických meracích pomôcok, ktoré by mohli zhoršiť prístupnosť konštrukčného dielu k zváraciemu horáku. Pomocou vysokofrekvenčných reverzných pohybov drôtu sa zisťujú rôzne geometrie konštrukčných dielov a presne sa určuje vzájomná poloha jednotlivých plechov. WireSense nevyžaduje žiadne ďalšie prídavné diely zváracieho horáka a nevyžaduje si žiadnu kalibráciu ani údržbu. Pomocou tohto inovatívneho senzora profituje spoločnosť Trumpf z bezchybných zvarových spojov a znížených výrobných nákladov.

Inteligentné riadenie všetkých procesov

Riadiaca jednotka HMI-T21 RS s jednoduchou obsluhou je ústredným prvkom zváracieho systému. Monitoruje a koordinuje všetky periférne komponenty, ako je robot, zdroj zváracieho prúdu, sklopné polohovadlo a čistenie zváracieho horáka. Vďaka dostupným 3D zobrazeniam v reálnom čase môžu zvárači spoločnosti Trumpf sledovať všetky pohyby robota naživo na monitore. Môžete si vybrať medzi prednastavenými alebo samostatne vytvorenými zobrazeniami a uložiť si ich, aby ste mali vždy optimálne zobrazenie.

Dôležitou súčasťou inovatívnej jednotky HMI-T21 RS je jej programový editor. Pracovníci obsluhy tu definujú jednotlivé programové procesy, priraďujú ich k staniciam spracovania a ukladajú ich ako reťazec procesných krokov.

Poruchové hlásenia, varovania alebo informácie sa zobrazujú v nekódovanom texte v stavovom riadku. Ak nie sú k dispozícii žiadne hlásenia, zobrazia sa všetky stavy systému a programové procesy, pričom prihlásený používateľ sa zobrazí v pravom stĺpci.

Mitterhauser: „Prehľad stavu zobrazuje stav všetkých dostupných senzorov. Ak sa objaví poruchové hlásenie, všetky signály sa dajú skontrolovať pomocou HMI.“

Virtuálne uvedenie do prevádzky a montáž

Vzhľadom na obrovské rozmery portálu a polohovadlo nebolo možné vykonať bežnú inštaláciu a predbežné uvedenie zváracieho systému do prevádzky na pobočke spoločnosti Fronius. Namiesto toho sa použilo virtuálne uvedenie do prevádzky pomocou softvéru Pathfinder. Tento softvér sa použil na vytvorenie virtuálneho modelu vrátane všetkých signálov definovaných v schéme zapojenia a realistickej kinematiky. Digitálna verzia umožnila softvérovým inžinierom realisticky simulovať prevádzku systému.

Pathfinder sa ukázal ako mimoriadne užitočný aj počas predbežného hodnotenia zákazníkom. Všetky priebehy pohybov dvoch zváracích robotov a sklopných polohovadiel, ktoré môžu pojať až desať rôznych konštrukčných dielov, bolo možné realisticky zažiť s použitím okuliarov virtuálnej reality.

Príslušní zamestnanci spoločnosti Trumpf boli zapojení do celej fázy návrhu a svojimi návrhmi a pripomienkami významne prispeli k úspechu projektu.

Inštalácia zváracieho systému LaserHybrid na mieste použitia sa ukázala ako mimoriadne náročná. Obrovské rozmery portálu a sklopného polohovadla, ktoré sa môže otáčať až o 90°, predstavovali značnú logistickú výzvu. Všetky komponenty museli byť v správnom čase na správnom mieste, aby sa predišlo zbytočným oneskoreniam. Mimoriadne náročná bola nočná dodávka dvoch sklopných polohovadiel, ktoré sa museli kvôli svojej veľkosti čiastočne prepravovať po uzavretých diaľniciach.

Zvýšenie efektívnosti prostredníctvom štúdií realizovateľnosti so softvérom Pathfinder

Strojári zo spoločnosti Trumpf používajú softvér nielen na programovanie a simulovanie nových zváracích úloh. Pri nových konštrukčných dieloch sa ich zvariteľnosť kontroluje virtuálne: Do akej miery je geometria konštrukčného dielu vhodná na automatizované zváranie? Je prístupnosť konštrukčných dielov vyhovujúca? Existuje riziko kolízie? Musia sa diely zvárať ručne alebo sa musí dokonca meniť konštrukcia? Takéto komplexné testy realizovateľnosti a simulácie procesov teraz ušetria spoločnosti Trumpf až tri týždne času potrebného na programovanie.

Záver: Správne rozhodnutie

Nový zvárací systém Fronius LaserHybrid výrazne zlepšuje kvalitu zvarových spojov rámov stroja, zvyšuje rýchlosť zvárania a šetrí cenný pracovný čas vďaka možnosti offline programovania a simulácie. Thomas Reiter je spokojný: „V súčasnosti vyrábame takmer 1 500 ohýbacích strojov ročne. Vďaka nášmu novému robotickému zváraciemu systému sme nielen hospodárnejší, ale aj oveľa flexibilnejší z hľadiska dodacích lehôt, pretože už nie sme závislí od nákupu komponentov pre rámy strojov. Teraz máme aj viac možností, pokiaľ ide o výrobnú kapacitu.“

Welding wire doubles as a sensor

Even if all system components interconnect almost seamlessly, there is a risk of deviations when welding layers if seam tracking sensors aren’t used. This can lead to fusion defects such as burn-through and inadequate a dimensions. Fronius WireSense uses the wire electrode as a sensor for weld seam detection and eliminates the need for optical measuring aids that could impair the welding torch’s ability to access the component. Highly precise sensing involving frequent reversing wire movements enables the different component geometries to be recognized and the relative position of the individual sheets to be determined extremely accurately. WireSense does not require any add-on torch components or calibration and maintenance work. Thanks to this innovative sensor technology, Trumpf benefits from flawless welds and lower production costs.

Intelligent control for all processes

The user-friendly HMI-T21 RS system controls are the core feature of the welding system, monitoring and coordinating all peripheral components such as the robot, welding machine, tilt positioner, and torch cleaning system. Thanks to the 3D real-time views provided by the system, Trumpf’s welding specialists can follow all robot movements live on the monitor. They have the option of choosing between preset views or creating their own and saving them to ensure a perfect display at all times.

A key element of the innovative HMI-T21 RS is its program editor, which system operators can use to define the individual program sequences, assign them to a processing station, and save them as a sequence string.

Fault, warning, and information messages are displayed in plain text in the status bar. If there are no messages, all system statuses and the program sequence are displayed, with the currently logged-in user shown in the right-hand column.

Mitterhauser says: “The status overview shows the status of all available sensors. If there is a fault message, all signals can be checked using the HMI.”

Virtual commissioning and assembly

Fronius typically installs and pre-commissions welding systems at its own site, but this wasn’t feasible in this case due to the outsized dimensions of the gantry and positioners. Given these conditions, virtual commissioning with Pathfinder was used instead. The software was used to create a virtual model—including all the signals defined in the circuit diagram and realistic kinematics. Based on the digital replica, the software engineers were able to realistically simulate the system’s operation.

Pathfinder also proved to be extremely useful during pre-inspection by the customer. Using virtual reality glasses, they were able to see all of the movement sequences of the two welding robots and tilt positioners—which can hold up to ten different components—under realistic conditions.

The relevant Trumpf employees were involved throughout the entire design phase and played a key role in the success of the project based on their suggestions and feedback.

Installing the LaserHybrid welding system on site proved to be particularly tricky. The huge dimensions of the gantry and tilt positioners, which can be swiveled up to 90°, presented a special challenge in logistical terms. All components had to be in the right place at the right time to avoid unnecessary delays. One especially challenging aspect was the night-time delivery of the two tilt positioners, which had to be transported on closed highways part of the way due to their size.

Enhanced efficiency via feasibility studies with Pathfinder

The mechanical engineering experts at Trumpf use the software for more than just programming and simulating new welding jobs—they also carry out virtual checks to determine the weldability of new components. This includes asking questions such as: To what extent is the component geometry suitable for automated welding? Can the component be adequately accessed? Is there a risk of collisions? Do parts have to be welded manually, or is it in fact necessary to change the design? These comprehensive feasibility tests and process simulations are now saving Trumpf up to three weeks of programming time.

Conclusion: The right decision

The new Fronius LaserHybrid welding system significantly improves the weld quality of the machine frames, increases the welding speed, and saves valuable working time thanks to the option of offline programming and simulation.

Thomas Reiter is very pleased with the results: “We’re now producing almost 1,500 bending machines every year. Thanks to our new robot welding system, our work has not only become more profitable but also significantly more flexible in terms of delivery times, as we are no longer dependent on buying in machine frame components. And we also have more options in terms of production capacity now.”