20 let CMT: bezkonkurenční přesnost a stabilita ve svařovací technice

Proces CMT je založený na vratném pohybu drátu, který umožňuje kontrolované uvolnění kapky. Tento pohyb zajišťuje stabilní oblouk a minimalizuje vnos tepla.

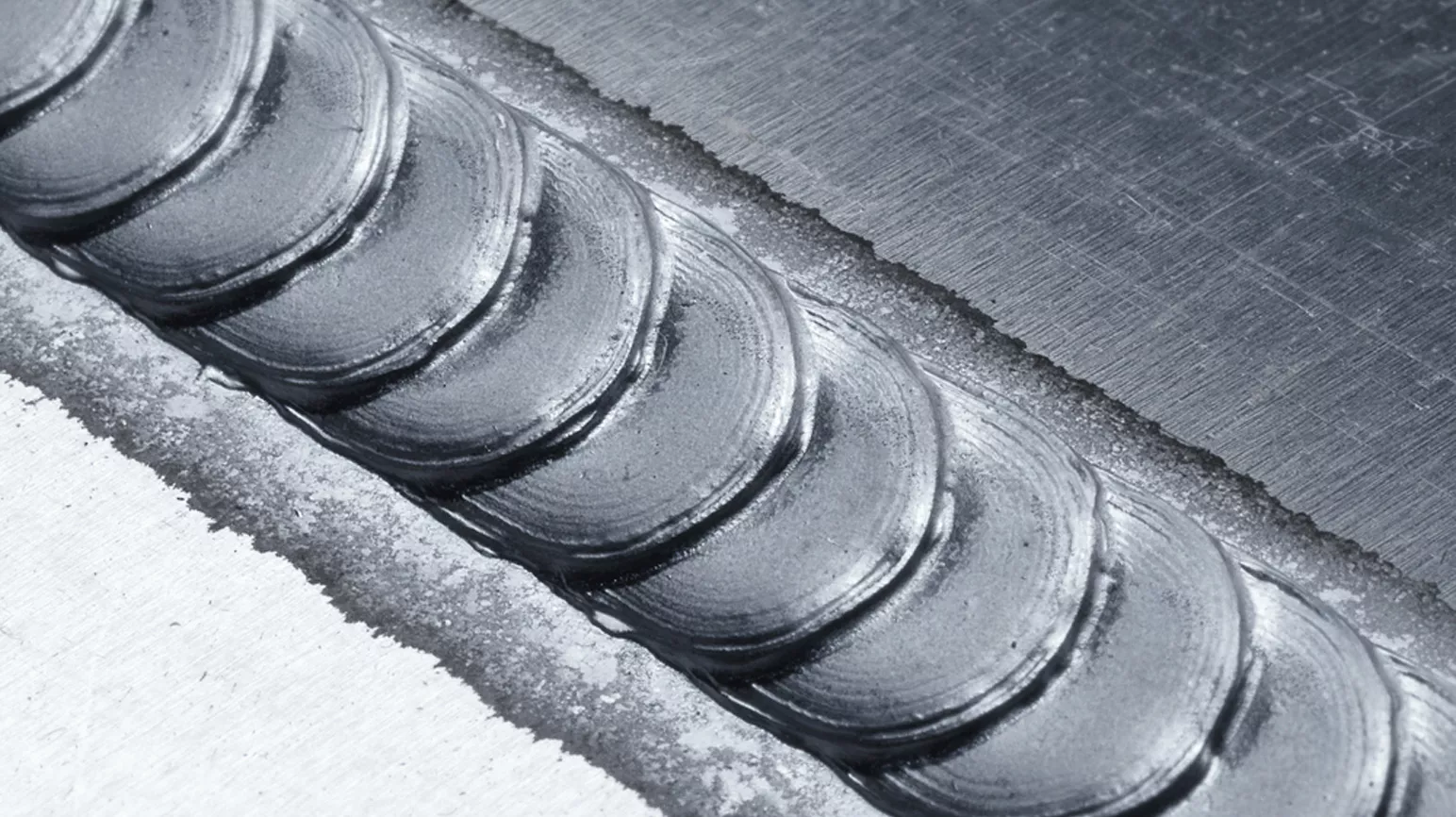

Výsledkem jsou čisté svarové spoje téměř bez rozstřiků, které se vyznačují vysokou kvalitou i estetikou. Další výhodou procesu CMT je nízké tepelné zatížení svařence. Tím se snižuje deformace a zkroucení, což je zvláště výhodné pro tenké plechy od 0,3 milimetru a teplotně citlivé materiály. Přesné řízení svařovacího procesu pomáhá zvládat náročné svařovací úkoly s nejvyšší přesností.

Technologie CMT otevírá možnost spojování různých materiálů. Například pozinkovanou ocel a hliník lze svařovat bezpečně a spolehlivě. To vytváří prostor pro kreativní řešení ve výrobním procesu.

Variabilita použití v různých odvětvích

„Technologie CMT se v posledních dvou desetiletích etablovala jako všestranný svařovací proces, který se používá v mnoha průmyslových odvětvích. Rozmanitost a kreativita, se kterou naši zákazníci využívají CMT ve svůj prospěch a při řešení svých svařovacích výzev, nás někdy dokonce ohromí,“ říká Franziska Eichhorn, strategická produktová manažerka společnosti Fronius International GmbH.

Automobilový průmysl používá CMT například ke spojování tenkých plechů a lehkých materiálů, jako je hliník. To zajišťuje pevné a spolehlivé spoje u rámů a komponentů vozidel.

Technologie CMT se osvědčila také v leteckém a kosmickém průmyslu. Zde tento proces umožňuje svařování vysoce pevných a lehkých materiálů nezbytných pro konstrukci letadel a kosmických lodí.

Kromě toho se technologie CMT díky vynikající stabilitě svařovacího procesu používá ve 3D tisku nebo v elektronickém průmyslu, kde se využívá k přesnému pájení dílů.

Inteligentní detekce styčných mezer a hran díky CMT

CPohyb drátu vpřed a vzad u CMT také revolučním způsobem změnil robotizované svařování, a to i díky inteligentnímu asistenčnímu systému WireSense. Ten výrazně zlepšuje kvalitu svarů a účinnost tím, že rozpoznává nepřesnosti a odchylky v průmyslové výrobě a pomocí svařovacího procesu CMT je překlenuje. Svařovací drát slouží jako přesný senzor, který přesně určuje polohu svarového spoje a dynamicky ji přizpůsobuje. Tím se šetří materiál, čas a náklady, protože se snižuje počet přepracování a zmetků.

Technologie CMT je připravena na budoucnost

„Rozhodující je dokonalá souhra komponent a přesnost, s jakou jsou řízeny,“ zdůrazňuje Franziska Eichhorn. „Harmonie, s níž spolupracují naše inteligentní svařovací přístroje a pohonná jednotka Robacta Drive CMT, tj. druhý podavač drátu přímo na svařovacím hořáku, je dodnes bezkonkurenční a neustále se vyvíjí, aby splňovala rostoucí požadavky průmyslu. A to nejlepší: Technologií CMT lze snadno dovybavit všechny inteligentní přístroje Fronius.“

V průběhu let inovační jednička pokračovala ve zdokonalování procesu CMT a vyvinula optimalizované svařovací charakteristiky pro konkrétní aplikace, jako jsou CMT Mix, CMT Cycle Step, CMT Cladding nebo CMT Braze.

LaserHybrid CMT zase kombinuje výhody laserového svařování s technologií CMT. Zejména u vysokopevnostních ocelí a hliníkových dílů vyniká tato kombinace vysokou rychlostí, kvalitou a hospodárností. Vysoce soustředěný laserový paprsek, který proniká do základního materiálu s vysokou hustotou energie, je okamžitě následován procesem CMT, čímž se zvyšuje svarový objem a dále se snižuje vnos tepla.

Nejnovějším úspěchem jsou charakteristiky CMT Additive Pro optimalizované pro 3D tisk z kovů. Posouvají aditivní výrobu na novou úroveň.

Tým společnosti Fronius se těší na předvedení CMT a dalších inovací na veletrhu SCHWEISSEN & SCHNEIDEN v Essenu, stánek 3B55, či na veletrhu FABTECH v Chicagu, stánek B29001. Podrobnější informace o prezentacích, nových produktech a odborných přednáškách na veletržním stánku from the welding specialist Fronius here >.