Gelebte KundennäheInterview mit Fronius-Techniker Stefan Höglinger über die WireSense-Entwicklung mit Magna Steyr

Stefan – als Anwendungstechniker für den Fronius Tech Support National (TSN) Österreich – wie sieht Dein genaues Aufgabenfeld aus?

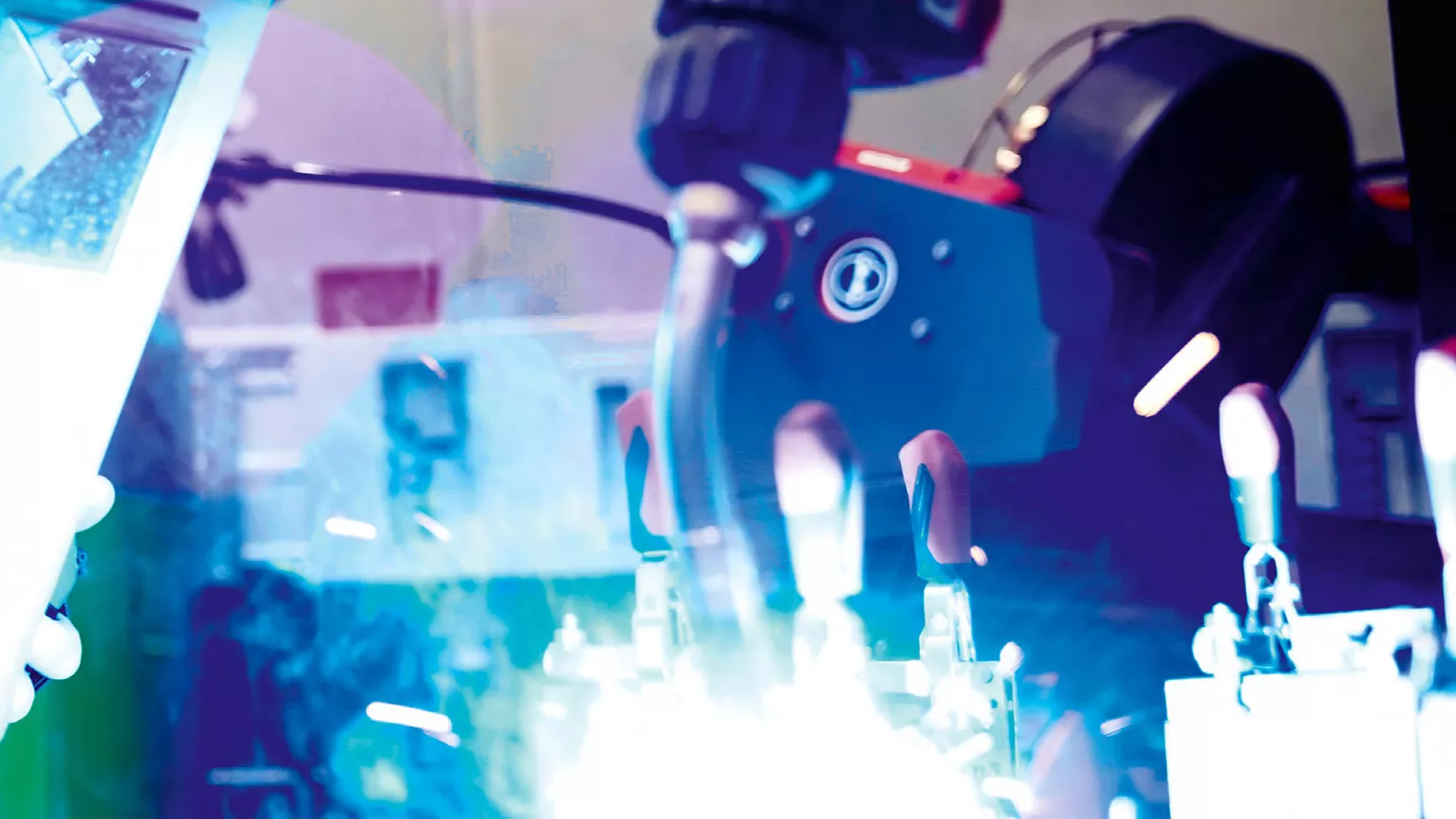

Als Anwendungstechniker bin ich für Großkunden zumeist unterstützend bei Inbetriebnahmen von Roboterschweißsystemen speziell im Bereich Automotive tätig. Zu den Hauptaufgaben zählt dabei überwiegend das Erstellen und Optimieren von Schweißparametern.

Im Zusammenhang mit WireSense – wann und warum wurdest Du damals zum Automobilzulieferer Magna gerufen?

Als österreichischer TSN gehört der Magna Konzern zum meinem Stammkundenkreis. Ende 2017 hat man mich einbestellt, um einem Roboterintegrator unter die Arme zu greifen: Man war gerade dabei, die Fertigungslinie eines neuen Fahrzeugprogramms zu installieren. Im Zuge dessen ging es um Fertigungstoleranzen, die zu Bindefehlern führen können – was wiederum einen erhöhten Ressourcen-Aufwand bedeutet. Man hatte bereits alle potentiellen Fehlerquellen untersucht, als man mich bat, einen Blick von außen auf die Sache zu werfen. Mir war jedoch schnell klar, dass hier die Grenzen in allen Bereichen vollkommen ausgelotet waren, auch hinsichtlich unserer überaus toleranten Lichtbögen – mehr ging einfach nicht.

Wie konnte dann seitens Fronius zur Lösung beigetragen werden?

Man muss in so einem Fall die minimalen Abweichungen in den Bauteilpositionen einfach in Kauf nehmen. Diese Toleranzen sind ja auch in der Konstruktion vorgesehen. Trotzdem ist der Magna-Konzern stets darum bemüht, seine Fertigungssysteme in allen Bereichen zu optimieren. Daher ging es nun darum, dass der Roboter die Kante des Oberblechs der Überlappnaht – trotz Abweichung – zuverlässig findet. Aus meiner früheren Tätigkeit in der Fronius-Entwicklung wusste ich, dass bereits in der Vergangenheit erfolgreiche Versuche stattgefunden hatten, das Touchsignal der intelligenten Stromquelle TPS/i zur Kantensuche einzusetzen. Auch hatte man damals schon überlegt, ob das Ganze irgendwie als Produkt am Schweißmarkt zu positionieren sei – allerdings wurde das nicht weiter verfolgt. Ich habe mich dann mit den R&D-Kollegen ausgetauscht und kurzerhand einen Prototyp bei Magna installiert.

Das Produkt WireSense ist nicht wirklich greifbar – wie kann man sich eine Prototypeninstallation genau vorstellen?

Magna hat mir einen Kontakt mit dem Techniker des Roboterintegrators verschafft, an dessen System unser Drahtsensor gekoppelt werden sollte. Man hat sich dann in Magnas Fertigung bei Graz getroffen, wo wir die Programmierarbeit gemeinsam an nur einem Tag erledigen konnten: Wir haben also ein bestimmtes Repertoire an Signalen der TPS/i in die Robotersteuerung integriert. Dabei habe ich dem Techniker die Zeitpunkte genannt, an denen der Roboter den Teach-Mode aktivieren soll, und wann das Touchsignal zu erwarten ist. Alles andere ist ein ziemlich simpler, technischer Ablauf.

Ab diesem Zeitpunkt war es dann möglich: Wenn wir jetzt eine Suchfahrt in Richtung Oberblech gestartet haben und dabei das Touchsignal von der TPS/i ausgegeben worden ist, war die Kante detektiert.

Somit war also WireSense geboren?

Naja, zu dieser Zeit haben wir das lediglich als Kantensuchfunktion bezeichnet. Aber durch die daraus resultierende, absolute Positionsgenauigkeit – welche die Nacharbeit bei Magna gegen Null führen sollte – lag die Notwendigkeit solch eines Produkts auf der Hand! Nachdem das Ganze bei Magna also dermaßen erfolgreich funktioniert hatte, waren die Kollegen in der R&D hochmotiviert, den Funktionsradius weiter auszubauen. In Folge wurde zum Beispiel auch das von der TPS/i ausgegebene Höhensignal ausgewertet, welches schlussendlich die Spalterkennung erst möglich macht.

Auf Anhieb kann man die Genialität der Erfindung kaum ausmachen respektive genau zuweisen, wer daran jetzt mehr Anteil hat – der Roboterhersteller oder Fronius. Wie siehst Du die Zusammenhänge und was war letztlich die Initiative zur Produktentwicklung?

Das ausschlaggebende Kriterium, den Erfindergeist, sehe ich aufgrund der hochpräzisen Signalgebung durch CMT-Ready ganz eindeutig bei Fronius. Und wie das Ganze dann zum Produkt wurde?

All die heute möglichen Funktionen waren den Entwicklern schon weit vor dem Zeitpunkt meiner Prototypeninstallation bei Magna bekannt. Der Wunsch, WireSense zu einem verkaufsfertigen Produkt zu formen, das eine Anleitung enthält und benutzerfreundlich ist, bestand ebenso schon längst. Die Aufgabe der Entwickler lag aber auch darin, es den Entscheidungsträgern bei Fronius beziehungsweise dem Produktmanagement klar und verständlich zu machen. Quasi eine interne Bewerbung dessen durchzuführen, was vielversprechend ist und bei dem es sich lohnt, es überhaupt zur Markreife zu bringen. Wenn natürlich schon ein dermaßen erfolgreicher Feldversuch vorliegt, noch dazu bei einem bedeutenden Großkunden wie Magna, kann das die internen Bahnen ebnen und den Weg frei machen.

Die WireSense-Technologie scheint bestechend einfach. Bisweilen könnte vielleicht die Frage aufkommen, ob die Erfindung ihr Geld wert ist. Kommt man vielleicht in die Verlegenheit, sich rechtfertigen zu müssen?

Wenn man WireSense verkaufen will, muss es schon ein stimmiges Paket sein. Natürlich können wir die Idee nicht einfach rausgeben und das Geschäft vielleicht anderen überlassen.

Zunächst musste man also überlegen, was es – alternativ zu WireSense – für unsere Kunden sonst noch an Möglichkeiten gäbe, derartige Roboter-Schweißherausforderungen zu lösen. Zumeist läuft das auf optische Messgeräte hinaus, die mit zehn- bis zwölftausend Euro zu Buche schlagen können. Zudem schaut man sich an, wie schnell, robust und wartungsaufwändig solche Konkurrenzsysteme sind. Somit war unsere vergleichsweise günstige sowie hochpräzise Fronius-Lösung plötzlich in allen Punkten gerechtfertigt – und das Produkt auf dem Weg.

Fronius-Dienstleistungen

Fast spannender als das Produkt selbst ist eigentlich der Weg dorthin. Du hast Magna Steyr entscheidend weiterhelfen und damit gleichzeitig für Fronius WireSense – eine zukunftsweisende Entwicklung im Bereich der Roboterassistenzsysteme – auf den Weg bringen können. Ist das im Vergleich zum Mitbewerb außergewöhnlich?

Zumindest für Fronius ist diese Vorgehensweise nicht ungewöhnlich. Denn diese Geschichte entspricht genau dem beabsichtigten Know-how-Transfer und ist somit ein Paradebeispiel für das in der Fronius-Strategie fest verankerte Prinzip der Kundennähe. Mit dem Kauf eines Fronius-Produkts stellen wir dem Kunden nicht nur ungeheure Geräte-Performance zur Verfügung. Wir lassen ihn auch nach dem Kauf nicht alleine und stellen ihm die Möglichkeiten unserer überaus umfangreichen Dienstleistungen zur Verfügung. Wenn der Kunde diese in Anspruch nimmt und uns einen tieferen Einblick in seine Arbeitsbereiche zugesteht, können wir dadurch zum Problemlöser werden. Vor allem aber auch maßgeschneiderte Lösungen entwickeln – und mit WireSense ist genau das geschehen. An dieser Art von Arbeit habe ich Spaß!

Im Fall WireSense konnte Fronius maßgeblich von der Zusammenarbeit mit Magna Steyr profitieren. Doch was den Fronius-Service ganz allgemein angeht – wieso könnte unser Schweißexperte gegenüber den Mitarbeitern der Kunden im Vorteil sein?

Naja, generell ist Schweißen kein Hexenwerk. Es gibt da draußen – und natürlich auch bei Magna – genügend ausgebildete, überaus fähige Schweißer. Allerdings ist der Fronius-Schweißtechniker besonders firm in seinem Produkt. Das Können unserer Geräte ist zum Teil überaus umfangreich und wir sind haarklein in allen Details geschult. Fronius-intern sind wir zudem in verschiedene Sparten untergliedert, um absolut lösungsorientiert eingesetzt werden zu können: Ob Anwendungstechnik, Systemtechnik oder Schweißdatendokumentation – der Fronius-Techniker ist ein absoluter Spezialist in seinem Bereich und kann sich dadurch hundertprozentig auf seine Aufgabe konzentrieren.

Wenn der Kunde sich für ein Fronius-Produkt entscheidet, erwirbt er also die Möglichkeit derartiger Unterstützung gleich mit?

Die Erfahrung zeigt, dass die Kunden am Anfang meist selbst ausprobieren und damit auch relativ weit kommen – das könnten sie allerdings mit den Geräten des Mitbewerbs auch. Wenn man aber die Gesamtperformance unserer Geräte betrachtet, stoßen die Schweißer bei vielleicht 60 Prozent an die Grenzen des Möglichen, aufgrund des überaus vielfältigen Funktionsumfangs. Das letzte Quäntchen erreicht man dann mit Expertenunterstützung. Der Fronius-Techniker wird also zumeist später hinzugezogen, um dann die 100 Prozent Schweißperformance rauszuholen. Eines ist demnach klar: Wer in ein Fronius-System investiert, dem können wir dieses Angebot stets gewährleisten – und darauf sind wir stolz!

Hinsichtlich der Schweißperformance – wovon reden wir da konkret?

Dabei kann es sich um die Optimierung von Schweißparametern, diversen Kennlinien oder die Installation irgendeiner Art von Equipment – welches das Schweißen schneller, besser und sicherer macht – handeln. Wie zum Beispiel aktuell WireSense. Gerade im Dünnblechbereich, wo Schweißen zur Gratwanderung werden kann, sind wir dann oft gefragt.

Daher nochmals die Frage: Bringt ihr als Fronius-Techniker bessere Kenntnisse als die Schweißfachkräfte der Kunden mit?

In der Zusammenarbeit mit dem Kunden haben wir die Möglichkeit, seine Fertigungslinien von Grund auf zu verstehen beziehungsweise nachvollziehen zu können. Dadurch ist es uns oftmals möglich, als Problemlöser aufzutreten. Damit will ich nicht sagen, dass ich mehr weiß als der Kunde. Aber zusätzlich zu den Einblicken in das Kunden-Know-how verstehe ich natürlich sehr genau, mit unserer Stromquelle umzugehen. Dazu kommt: Durch die Vielzahl und Diversität der Kunden kann ich einen Erfahrungsschatz aufbauen und mitbringen, der jedem einzelnen Kunden wieder zugutekommt. Die Probleme ähneln sich doch oft sehr. Wenn ich also andernorts bereits die Lösung einer spezifischen Herausforderung erwirken konnte, kann ich diese Erfahrung beim nächsten Kunden auch wieder zielgerichtet einsetzen.

Allerdings handelt es sich beim TSN-Einsatz um eine kostenpflichtige Fronius-Dienstleistung, die ihren Preis hat. Lässt sich das bei den Kunden immer rechtfertigen?

Es gibt Kunden, die mir gestehen, dass es intern manchmal schwierig durchzusetzen sei, mich anzufordern – denn die dadurch entstehenden Kosten sind nicht gerade geringfügig. Die Argumentation der Werkstatt- oder Linienleiter ist dann allerdings zumeist die gleiche: „Ihr wisst gar nicht, was wir uns sparen, wenn wir den Höglinger anfordern!“ Bei Ausfällen und Stillstand kann es sich dabei schnell mal um einen mittleren fünfstelligen Betrag handeln. Gleichzeitig nutze ich meine Kundenbesuche immer, um über bevorstehende Technologien zu informieren, die dem Kunden künftig die Arbeit erleichtern könnten.

Also wird der Fronius-Techniker beim Kunden auch zum Werbebotschafter?

Nein, nicht direkt. Aber zusätzlich zu unseren technisch zu lösenden Alltagsaufgaben sind wir ein Sprachrohr – einerseits von der R&D zum Kunden. Andererseits versuchen wir auch bestmöglich, die Anforderungen und Bedingungen des Marktes an unsere Entwicklung zurückzuspielen. Wenn für den Kunden dabei immer bessere und vor allem effizientere Lösungen herausspringen und gleichzeitig Fronius seine Technologieführerschaft ausbauen kann, ist das doch perfekt. Eine absolute Win-win-Situation!