UN AUMENTO DEL 65 % EN LA PRODUCTIVIDAD: PAINCO APUESTA POR LA SOLDADURA DE ALTO RENDIMIENTO CON LA TPS 600I

La digitalización y automatización avanzan a pasos agigantados en el sector de la fabricación a nivel mundial. Brasil, importante mercado en auge, no se queda atrás a la hora de invertir en tecnologías digitales. En Rio das Pedras (São Paulo) podemos encontrar la sede de Painco, empresa que siguiendo el rumbo de los tiempos que corren, ha implementado celdas de soldadura robotizada. Como proveedor líder de componentes y módulos soldados de chapa de acero al carbono, Painco abastece a diferentes industrias. Una buena parte de su producción va a parar, sin duda alguna, al sector de yellow goods y transporte comercial. Son precisamente los enormes espesores de chapa que requieren estos sectores los que supusieron un ultimátum para la empresa.

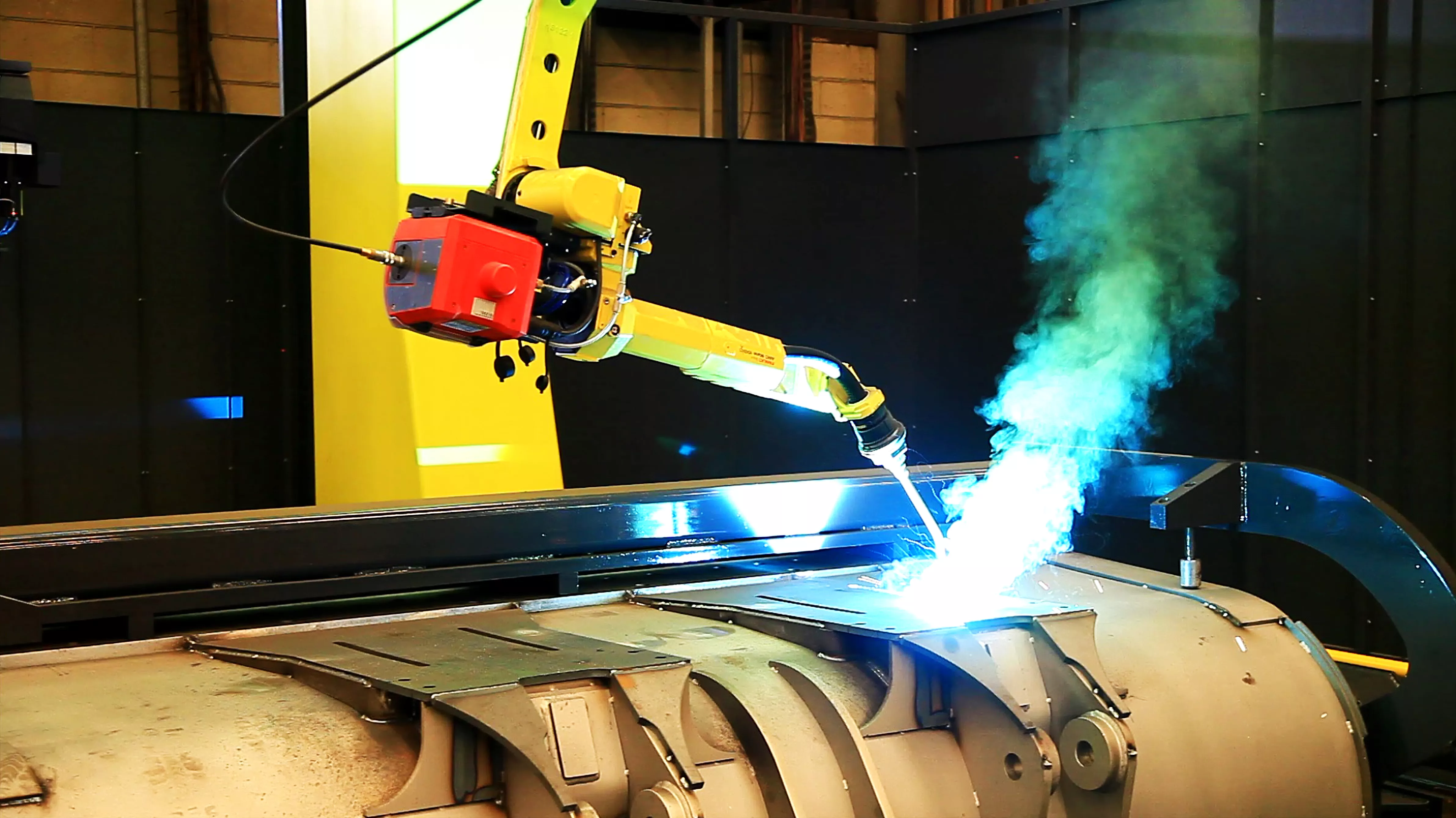

Las celdas robotizadas tenían un enorme potencial para aumentar la productividad, pero los sistemas de soldadura con una potencia de 350 amperios neutralizaban sus ventajas: la calidad del cordón y la velocidad de soldadura dejaban mucho que desear. La consecuencia era una alta tasa de desperdicio y el estancamiento de la capacidad de producción de Painco

Más potencia, no más robots.

Para poder producir las cantidades necesarias, en vez de instalar un mayor número de celdas robotizadas, se procedió a la sustitución de los sistemas de soldadura existentes. La instalación de la Fronius TPS 600i, con una potencia máxima de 600 amperios, junto con la transición del proceso de soldadura a la variante Pulse Multi Control (PMC) permitirían obtener los resultados deseados.

Painco emplea Pulse Multi Control (PMC)

Al adquirir estos sistemas de soldadura, la producción de Painco subió de categoría gracias al Welding Package Pulse Multi Control (PMC). Con sus nuevos sistemas pudieron comprobar que el arco voltaico pulsado mejoraba significativamente la transferencia de material y, por ende, permitía aumentar la velocidad de soldadura. Además observaron otros dos efectos indirectos destacables: "Experimentamos una reducción significativa de la aportación de calor, lo cual contribuyó, a su vez, a reducir las proyecciones de soldadura. Al finalizar, el cordón de soldadura era perfecto y se había evitado mucho desperdicio. Así es como logramos aumentar aún más nuestra productividad, ¡en total un 65 %! El ahorro mensual asciende a aprox. 120 horas de trabajo", cuenta entusiasmado Rafael Severino, Director de Operaciones de la empresa. "Invertir en los nuevos sistemas resultó más económico que adquirir celdas robotizadas adicionales".