La gestión inteligente del proceso de soldadura como ventaja competitiva

Analizar, optimizar y documentar los parámetros de soldadura. Garantizar procesos de soldadura estables con el menor comportamiento de deformación posible y, al mismo tiempo, aumentar la rentabilidad. Todos estos son desafíos que las empresas metalúrgicas deben superar para seguir siendo competitivas en el futuro. La digitalización integral juega un papel importante en esto.

Por ejemplo, Fronius opera un centro de creación de

prototipos en sus instalaciones de Wels, donde ya se utilizan muchas soluciones

digitales relacionadas con la tecnología de soldadura y otros equipos de alta

tecnología. Aunque el centro de creación de prototipos se puede utilizar para

subcontratar la soldadura de prototipos, también sirve como una plantilla de

cómo puede verse la Industria 4.0 en la práctica.

Centro de creación de prototipos en Fronius

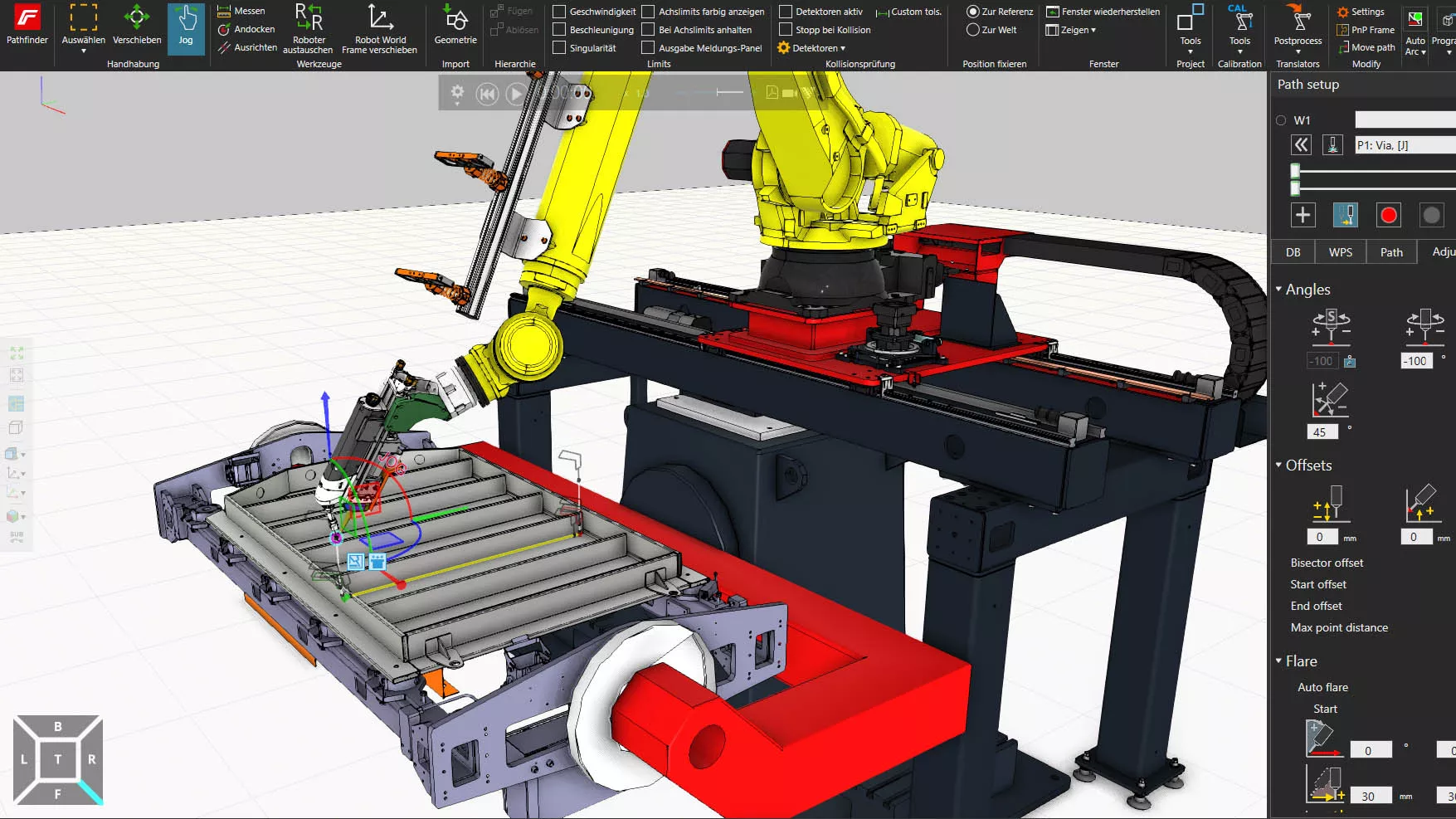

Programación “fuera

de línea”: menores costos de tiempo no productivo y mayor rendimiento.

Para aumentar el rendimiento, las empresas ya están

programando sus procesos de soldadura “fuera de línea”. En otras palabras, el

trabajo se lleva a cabo lejos de los propios sistemas de soldadura robotizada,

y este también es el caso en el centro de creación de prototipos de Fronius.

Esto significa que los soldadores ya no tienen que esperar a que termine el

trabajo de soldadura en curso antes de configurar el robot en preparación para

nuevas tareas. En cambio, pueden definir y simular todas las secuencias de

soldadura cordón por cordón desde el principio.

El software de programación y simulación fuera de línea, como Fronius Pathfinder, detecta los límites de los ejes y calcula los puntos de inicio, los interruptores finales y las rutas de aproximación. El software también establece puntos de posición de forma independiente. Los contornos de interferencia se visualizan al mismo tiempo y las posiciones de la antorcha de soldadura se corrigen en consecuencia, por adelantado y no solo durante las primeras pruebas de soldadura. La programación y simulación fuera de línea optimiza el proceso de soldadura, aumenta la productividad y ahorra costos de tiempo no productivo innecesarios.

Eficiente y con

conservación de recursos: limpieza de la superficie asistida por robot basada

en tecnología de plasma caliente.

Las partículas extrañas y

las películas de suciedad deben eliminarse de las superficies metálicas antes

de soldar uniones soldadas de alta calidad, como las que se requieren en la

ingeniería automotriz. En el pasado, a menudo se necesitaban aquí grandes

cantidades de soluciones de limpieza química, por lo que normalmente se tenía

que tratar toda la superficie de un componente. Sin embargo, la contaminación

orgánica y las películas superficiales ahora se pueden eliminar de manera

altamente eficiente de acuerdo con la Industria 4.0.

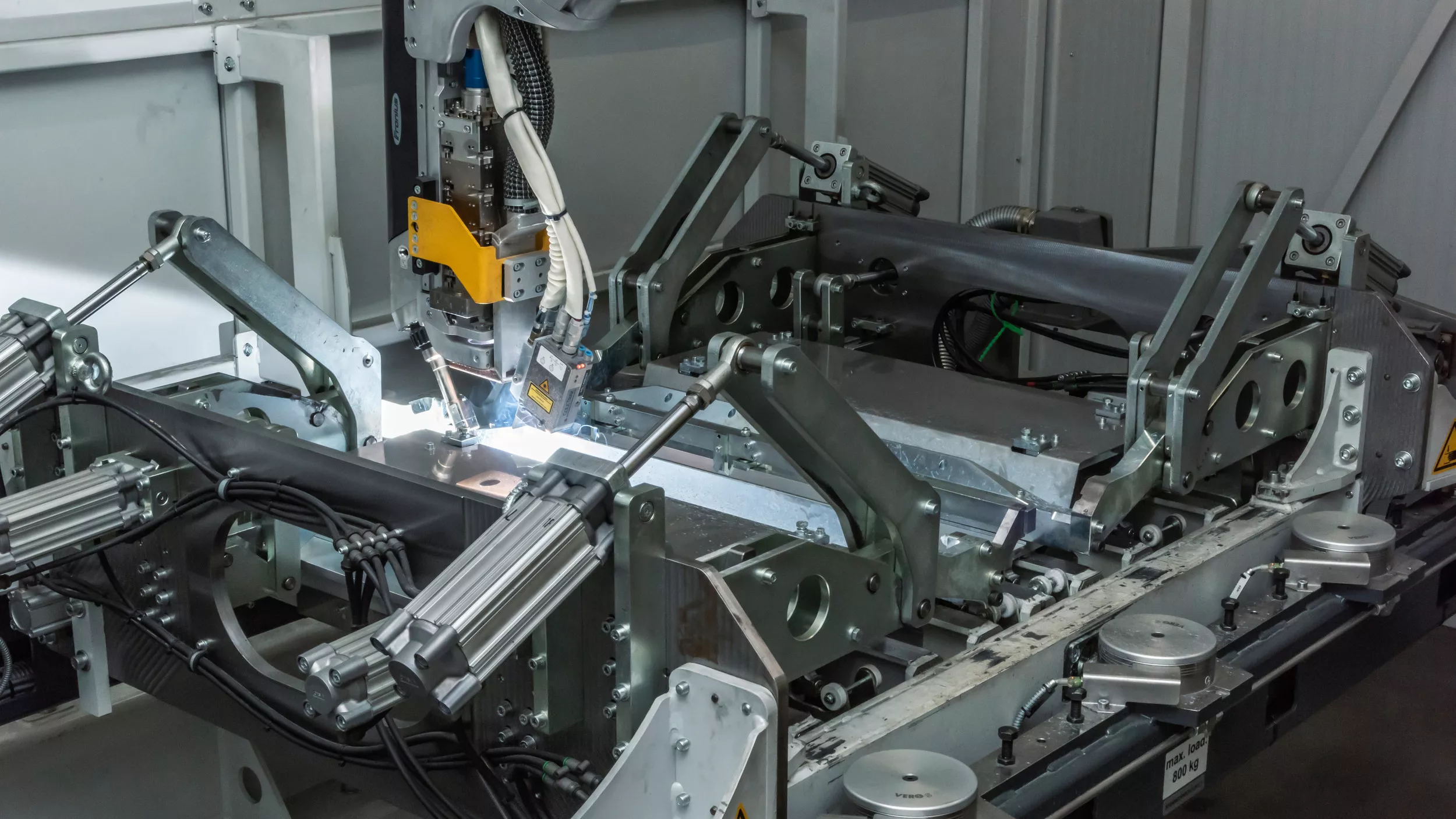

El sistema de limpieza de

superficies Acerios de Fronius utiliza plasma activo en caliente para este

propósito. El robot guía la antorcha de soldadura con su llama de plasma a

1,000 grados centígrados con precisión hacia las zonas que deben ser limpiadas,

las cuales posteriormente son soldadas. Después, el plasma de limpieza se mueve

sobre las superficies metálicas a una velocidad de unos seis metros por minuto.

El claro

aumento en el rendimiento aquí es que en lugar de limpiar tanto como sea

posible, Acerios limpia tanto como sea necesario. Esto ahorra dinero y conserva

los recursos del medioambiente.

Acerios:Fronius utiliza plasma para la limpieza de superficies (En ingles)

Requisito previo para

el control de arco voltaico orientado al futuro: equipos modernos de alta

tecnología

Pero, ¿Cómo es posible crear procesos de soldadura

estables con poca formación de proyecciones que proporcionen una excelente

formación de la raíz, altas tasas de deposición con energía reducida por unidad

de longitud, comportamiento de penetración estable o longitudes de arco voltaico

constantes? Los sistemas de soldadura digitales con alta potencia de

computación, enormes capacidades de memoria, sistemas de bus extremadamente

rápidos y, no menos importante, avances de hilo altamente dinámicos son la

respuesta. En Fronius, la plataforma de sistemas de soldadura de alta

tecnología TPS/i es uno de esos sistemas. Va de la mano con innovadores

procesos de soldadura y variantes del proceso.

LSC (Low Spatter Control), por ejemplo, se caracteriza por una alta estabilidad del arco y una reducción significativa de las proyecciones de soldadura. PMC (Pulse Multi Control) impresiona con características tales como la función de corrección de pulso mejorada o el proceso SynchroPulse más desarrollado. Ambos procesos de soldadura cuentan con estabilizadores de penetración y longitud de arco voltaico. Por otra parte, PCS (Pulse Controlled Spray-Arc) permite a los usuarios cambiar sin problemas entre el arco voltaico pulsado y el arco spray, evitando el problemático arco voltaico de transición.

En general, estos procesos y características de soldadura innovadores simplifican el funcionamiento de los sistemas de soldadura, ahorran tiempo y mejoran la calidad de los cordones de soldadura.

Innovador y rentable:

el electrodo de soldadura como sensor para correcciones automáticas.

Soldadura automatizada y totalmente autónoma con cordones de

soldadura impecables: esa es la visión. Los sistemas de soldadura deben

compensar independientemente los gaps, las tolerancias de retención y otras

irregularidades. Con WireSense, SeamTracking y TouchSense, Fronius proporciona

sistemas de asistencia innovadores para diversas aplicaciones que aumentan

significativamente la eficiencia de la soldadura. Con su ayuda, los robots de

soldadura pueden adaptar sus programas a progresiones de costura de forma

totalmente autónoma.

No solo se reduce significativamente el retrabajo, sino que también se reduce el esfuerzo necesario para la reprogramación posterior de los recorridos del robot en caso de desviaciones. Por lo tanto, los tres sistemas de asistencia utilizan el electrodo de soldadura no solo como material de aporte, sino también como sensor. No existen restricciones sobre la accesibilidad de los componentes, como suele ser el caso de los sistemas de sensores láser o de cámara, y las empresas ahorran en los trabajos de mantenimiento y en los costos de hardware de sensor adicional.

Monitorización

del arco voltaico en tiempo real con cámara.

El sistema más reciente de cámara ArcView de Fronius

proporciona una vista directa del arco voltaico. Esto asegura la monitorización

en tiempo real del proceso de soldadura en curso. En combinación con las

fuentes de poder TPS/i, ArcView genera imágenes controladas por pulsos,

precisamente durante las fases oscuras del arco voltaico. Esto permite que el

sistema entregue imágenes de alta resolución, con diferentes exposiciones que

se combinan para formar una imagen HDR detallada. Si es necesario, el soldador

puede realizar una acción correctiva inmediata.

Gestión

de datos de soldadura con soluciones de software basadas en la web.

La transparencia y la seguridad, pero también la

productividad y el ahorro de tiempo, son requisitos frecuentes en la producción

de soldadura. Esto requiere el registro de datos de soldadura para la

documentación y el análisis, con la retroalimentación directa de la

optimización del proceso de soporte de producción. Además, es posible

monitorear el estado del sistema y detectar errores, para fabricar de manera

segura y con alta calidad.

El software de documentación de datos Fronius WeldCube

almacena todos los datos del proceso de soldadura relevantes para este

propósito. Esto significa que se puede rastrear cada cordón de soldadura

individual. Además, todas las variantes de WeldCube son soluciones de software

basadas en la web. Los usuarios pueden acceder a WeldCube a través de una

computadora o dispositivo móvil y recuperar los detalles de cada cordón de

soldadura individual. El sistema documenta el progreso del trabajo de soldadura

y evalúa cada cordón de soldadura individual mediante un sistema de semáforo.

WeldCube Basic

Cámara y robot:

medición precisa de componentes soldados.

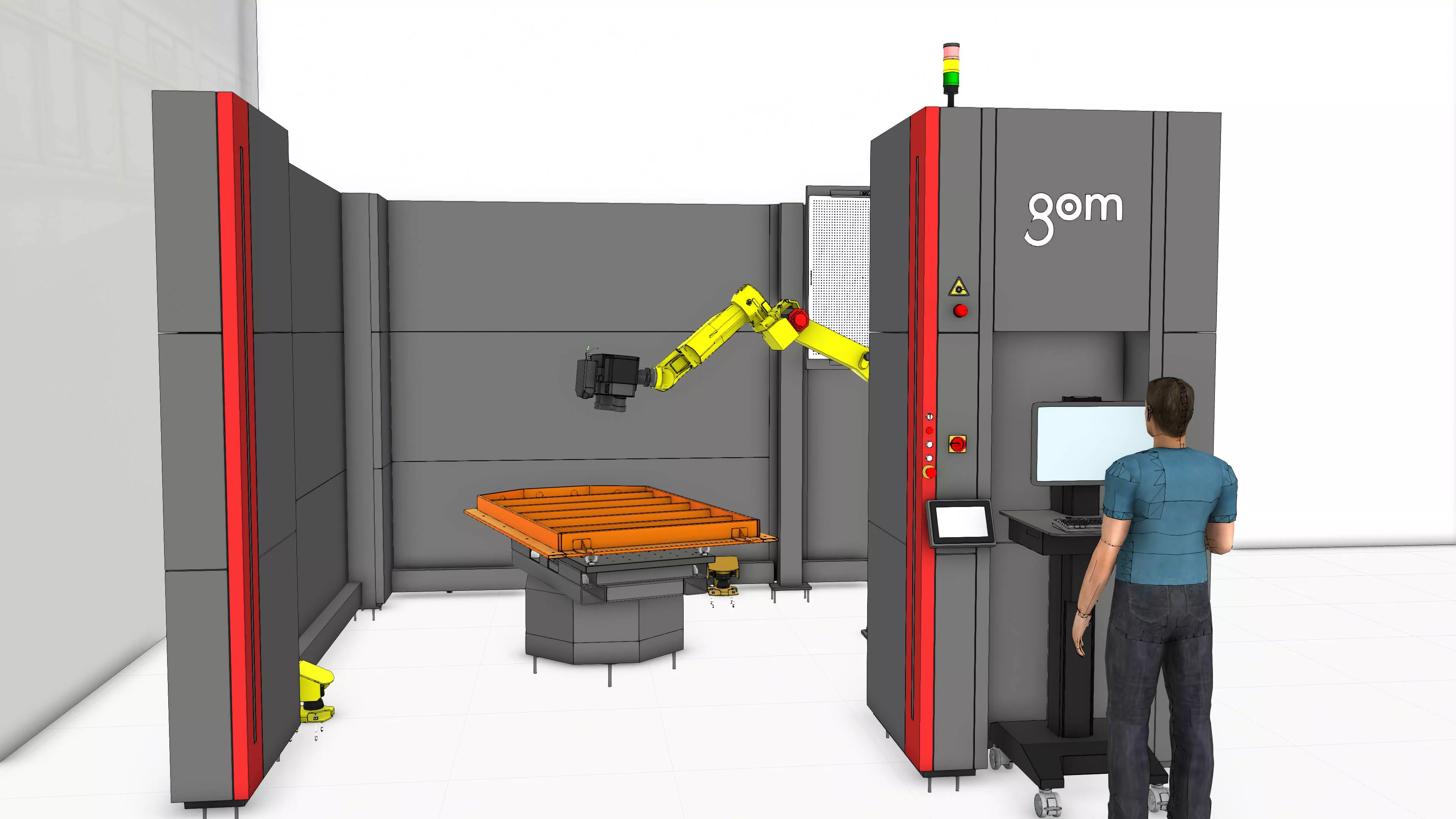

Un moderno sistema de medición óptica, como el que se

utiliza en el centro de creación de prototipos de Fronius, comprueba la

deformación y las desviaciones de los componentes en comparación con los datos

de diseño CAD de los componentes. Para ello, un robot coloca una cámara de medición

especial en varios puntos de los componentes. Antes de capturar las imágenes,

se proyecta una rejilla de luz sobre los componentes.

Esta rejilla de luz permite al sistema detectar los contornos del componente y generar una imagen tridimensional. Después, un software especial detecta cualquier desviación de los datos de diseño originales y los evalúa (secuencia de soldadura, deformación, etc.). Sin embargo, los resultados de los datos de medición no solo se utilizan para el control de calidad, sino que también conducen a la optimización permanente del trabajo de unión.

Alto

grado de autonomía: sistemas de soldadura robotizada con componentes en red

digital.

Diversos componentes de todas las formas y tamaños exigen

enfoques de soldadura inteligentes. Fronius Welding Automation utiliza el

concepto de plataforma en aplicaciones robotizadas. Esto hace posible combinar

componentes estandarizados para crear un sistema de soldadura personalizado

utilizando robots de soldadura, robots de manipulación y posicionadores. Dentro

de estas soluciones también se pueden utilizar estaciones de cambio para

antorchas de soldadura y puntas de contacto, sistemas de almacenamiento de

pinzas, compuertas con cerradura parcial para el transporte hacia adentro y

hacia afuera, así como sistemas de estanterías automáticas.

La conexión en red digital de todos estos componentes y los

controles de su sistema central garantiza procesos de soldadura y manipulación

de componentes totalmente automatizados. Esto a su vez asegura un alto grado de

autonomía. También se encuentran disponibles interfaces para sistemas ERP

estándar y una API web para la transmisión de datos a sistemas de terceros.

Celda de soldadura robotizada HTW (En ingles)