La seguridad es prioritariaTodo debe ser absolutamente perfecto

Grandes autobuses turquesa se detienen cada pocos minutos en una parada de autobuses en Shenzhen, en el sur de China. Tal vez piense que estos autobuses son ruidosos y dañinos para el medio ambiente, pero las cosas son diferentes en esta metrópolis moderna: no hay gases desagradables saliendo de los tubos de escape y el único sonido que sale de los autobuses es un silencioso zumbido. Los autobuses no son impulsados con motores diesel, sino que funcionan con electricidad proveniente de baterías de litio. Shenzhen es la primera ciudad en el mundo de más de un millón de habitantes que tiene una flota completa de autobuses eléctricos, con más de 16,000 convertidos para funcionar con electricidad. Actualmente, China es una sólida fuerza impulsora en la evolución de la electromovilidad; no es sorpresa que la República Popular sea el mercado más grande para los vehículos eléctricos.

Sin duda, este cambio traerá consigo desafíos, incluyendo algunos para la tecnología de soldadura. Los requerimientos para las cajas de batería para vehículos eléctricos son muy estrictos y el proceso de fabricación es muy delicado. Las baterías de litio deben estar bien protegidas para evitar peligros para los ocupantes en caso de un impacto. La bandeja de la batería y la tapa se someten a grandes fuerzas durante una colisión y deben tener gran solidez y estar bien selladas. Por esta razón, están hechas de aluminio, y son increíblemente ligeras y robustas.

TODO DEBE SER ABSOLUTAMENTE PERFECTO

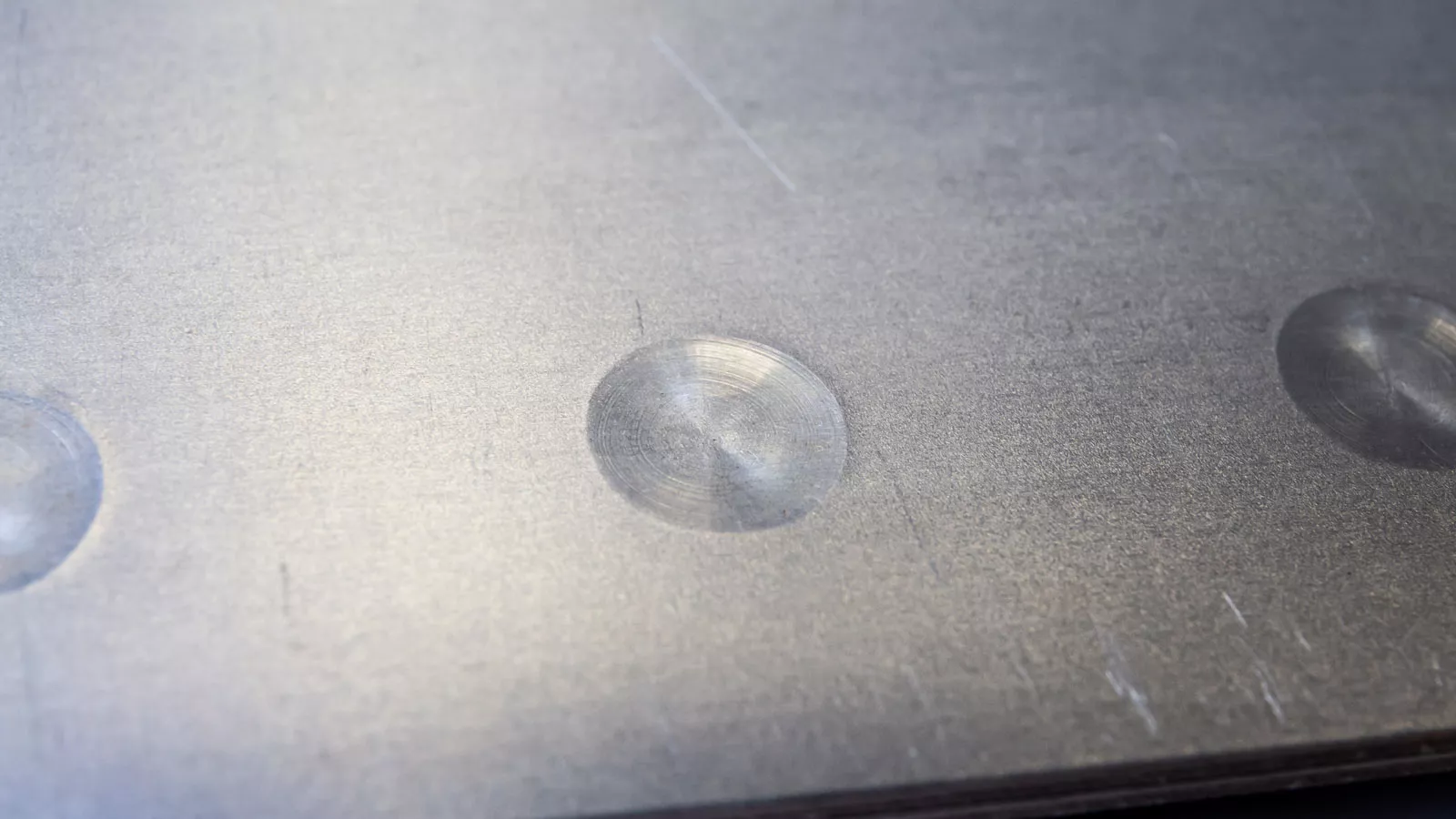

Toda la carcasa es un componente crítico para la seguridad, lo que significa que la calidad de los cordones de soldadura debe ser perfecta. Aunque la bandeja es soldada usando procesos de soldadura de arco voltaico o láseres, se usa la soldadura por resistencia por puntos para fijar la tapa. La tapa normalmente está hecha para unir tres placas: una placa delgada forma la base de la tapa y dos placas gruesas se usan para reforzarla. Para garantizar que esté completamente sellada, la tapa es unida usando un gran número de puntos de soldadura. Ya que la calidad del componente es vital, cada punto debe ser absolutamente perfecto. El sistema de soldadura por puntos DeltaSpot con una cinta de proceso continuo es ideal para este proceso. A diferencia de la soldadura por puntos convencional, la tapa puede ser soldada sin la necesidad de revestir las puntas de los electrodos, lo que incrementa significativamente la productividad. La aportación de calor adicional y regulada de la cinta de proceso también permite un control preciso del lugar donde se forma el punto de soldadura. Esto significa que las tres placas, incluyendo la placa delgada, están suficientemente unidas.