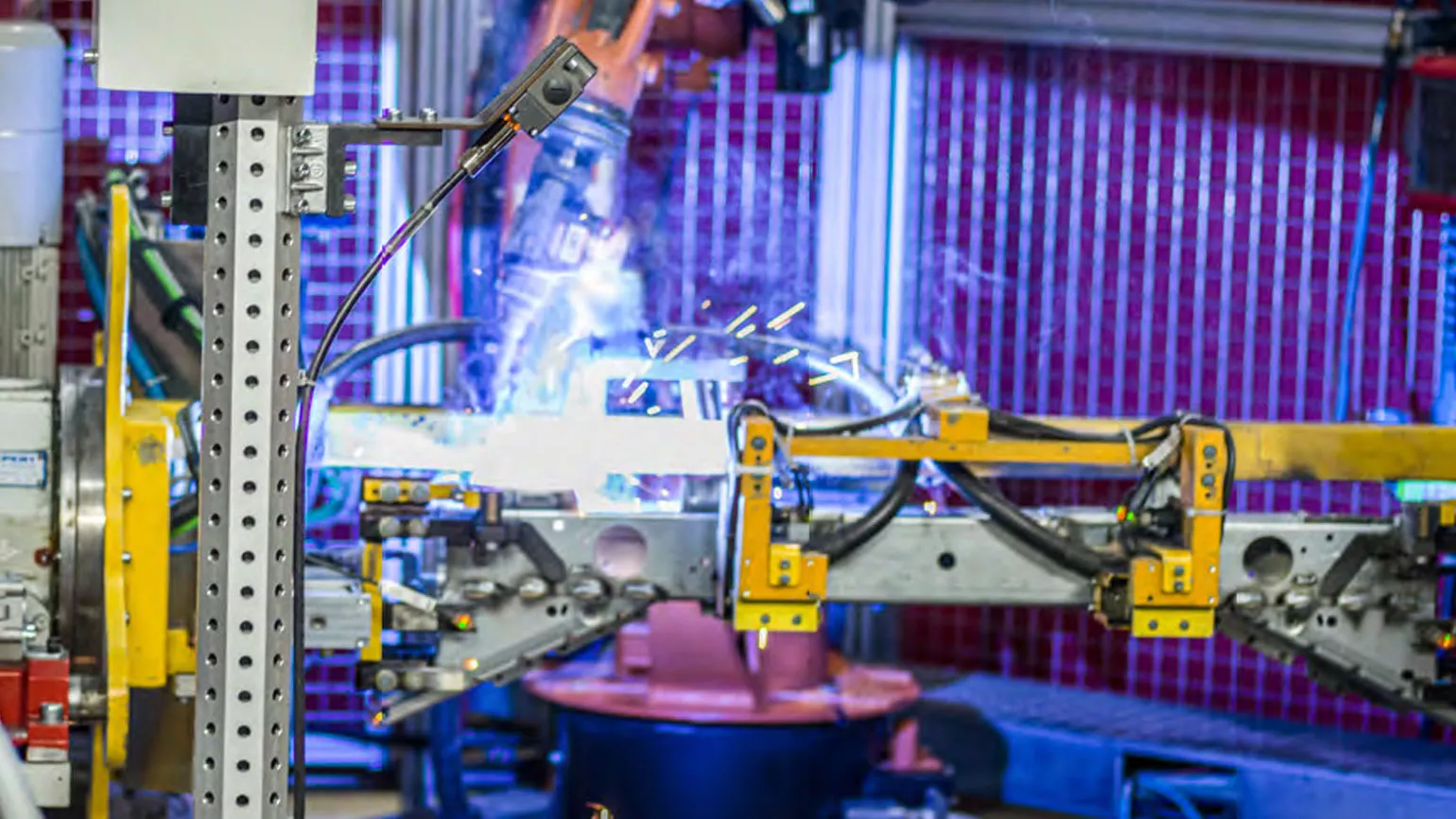

WireSense en la prácticaMagna Steyr instala Fronius WireSense en sus líneas de producción

Magna, grupo de movilidad y tecnología global, no hace concesiones con respecto a la carrocería de los automóviles; su compromiso con los estándares más altos de calidad es primordial. Aunque cada vehículo producido en Graz es un modelo premium fabricado bajo contrato para otras marcas, como todos los proveedores y OEM, Magna también debe lidiar con las tolerancias de fabricación. Mientras ponía en servicio una nueva línea de producción en noviembre de 2018, se encontró con algunos retos complejos de soldadura robotizada que tendría que superar. Después de todo, se requiere el más alto nivel de precisión de la tecnología de unión para evitar errores de fusión en aplicaciones con láminas metálicas finas. La solución vino de la mano de Fronius con WireSense.

La puesta en servicio de la nueva línea de producción significaba que los expertos en tecnología de unión de Magna tenían que ser extremadamente creativos. Antes de avanzar con la producción, empresas de integración de sistemas externas tenían que encontrar la manera de colocar los componentes en las posiciones de soldadura preprogramadas utilizando sistemas robotizados de vanguardia. Sin embargo, alcanzar la posición precisa del borde de la hoja necesaria para la soldadura demostró ser un reto durante la etapa de preseries. Por supuesto que Magna sabía que una precisión del 100 % es un requisito previo fundamental en la tecnología de unión, en especial al unir láminas finas. Antes de que los vehículos del cliente avancen a la línea de producción, se debe garantizar la unión perfecta entre las láminas superior e inferior.

Tolerancias de fabricación

„Algunas veces trabajamos con sistemas robotizados sobre la marcha“, explica Sonja Schober, líder del equipo de tecnología de unión de la unidad de negocio Painted Body de Magna Steyr. Esto significa que la parte trasera completa del vehículo no se sostiene de la manera habitual. Un robot, conocido como geogripper, sujeta el componente en puntos específicos por la parte trasera y lo mueve a las posiciones previstas. El otro robot mueve la antorcha de soldadura a las posiciones de soldadura correspondientes. Sin embargo, se debe garantizar que se respeten las dimensiones exactas especificadas: "Aunque en la empresa existen varias tolerancias distintas con respecto a la posición precisa del componente, los robots utilizados también tienen rangos de tolerancia específicos, por ejemplo, un robot soldador tiene lo que denominamos la tolerancia de eje. Esto puede generar dificultades si surgen las condiciones más desfavorables al mismo tiempo; más específicamente, si la tolerancia del componente y la tolerancia del robot están justamente en su máximo o mínimo“, señala Schober. "En algunas circunstancias, el borde que se une puede tener hasta un milímetro delante o atrás de la posición stickout del alambre de soldadura. Y como resultado surgen los errores de fusión, como una penetración insuficiente o falta de fusión entre las láminas superior e inferior“. Werner Karner, jefe del Joining Technology Center de Magna Steyr, también añade: "Las aplicaciones con láminas finas son muy comunes en la ingeniería automotriz. Si haces mal el cordón de soldadura, entonces este se gastará rápidamente. Por lo tanto, antes de poder iniciar la producción de la serie, tuvimos que optimizar nuestros sistemas en esa área“.

En general, los problemas con la tecnología de unión totalmente automatizada surgen de manera totalmente inesperada, por lo tanto, se requieren pruebas precisas para garantizar la calidad en la producción: "Normalmente, enseñamos al robot en un componente y normalmente todo sale bien después de eso. Pero, de repente, aparece de la nada un cordón de soldadura que necesita retrabajo, y en este caso debemos examinar qué causó esto“, explica Marco Miersch, mecánico de mantenimiento de Magna Steyr. "Claro que existen muchas otras causas de desviaciones menores en cualquier configuración de producción, y es por esto que las tolerancias de fabricación preplanificadas son totalmente necesarias. En otras palabras, es cuestión de planificar y así obtener un margen previsible; esto se conoce como compensación de tolerancia activa“, añade Schober. ¡Diseñar una estructura sin tolerancias sería totalmente imposible! "Por este motivo, dependemos de ser capaces de encontrar el borde de la lámina o algún gap de manera confiable, lo que nos permite evitar errores de fusión durante la unión“.

En el caso de la producción diaria, esto significa que examinamos todos los componentes, los comparamos y, si tenemos alguna duda, entonces le enseñamos al robot cada proceso de cordón de soldadura de nuevo o solo ajustamos los parámetros de la fuente de poder“, señala Miersch. "Estamos dispuestos a aceptar el esfuerzo adicional en horas y trabajo, más el material adicional, con fin de garantizar una precisión absoluta. Este tipo de control de calidad exhaustivo es nuestra mayor prioridad como fabricante premium“.

Pruebas de componente con dispositivos de medición óptica

Si desea evitar la repetición constante del trabajo (como comprobaciones visuales aleatorias y repetición de la soldadura manual) o si desea evitar el rechazo de componentes, debe garantizar la posición correcta del componente antes de llevar a cabo la soldadura. Existen muchas formas de abordar este reto de soldadura robotizada en particular, pero, ¿cómo se puede resolver este problema al manejar un alto número de unidades en un entorno de producción altamente automatizado? Hay varios sistemas de cámara que afirman lograr que el robot sea „visible“ para que la posición sea la correcta, pero como afirma Karner: "Las antorchas de soldadura son muy largas. Si se coloca otra cámara atrás, no podrá ver lo suficiente en la parte delantera. Igualmente, todos los fabricantes enfrentan el mismo reto con respecto a la construcción de la carrocería, ya que las carrocerías son cada vez más estrechas y anguladas. Esto significa que el acceso es cada vez más restricto y los sistemas de medición óptica no logran seguir el ritmo“.

Sin embargo, Magna no solo desea garantizar los más altos estándares de calidad, también desea establecer el benchmark de estándares de producción moderna en la ingeniería automotriz. Desde la puesta en servicio de la línea de producción en 2018, Karner considera adoptar un nuevo enfoque. "Para mí, era claro que el sector automotriz necesitaba algo a más largo plazo para brindar soporte a los robots con detección de borde. Debido a nuestra excelente y duradera colaboración con los técnicos y desarrolladores de Fronius, les pregunté si ya contaban con una solución. La respuesta fue inmediata: ‘podríamos hacer’…“.

"...¡Detectar el borde de manera confiable y conocer así la posición de soldadura precisa debe ser un requisito previo fundamental!“

Solución de Fronius: WireSense

El equipo de tecnología de aplicaciones de Fronius entró en acción: "Nuestro socio de contacto sabía que era posible ‘readaptar’ el electrodo de soldadura como sensor en la fuente de poder TPS/i inteligente. Por ejemplo, el área de investigación y desarrollo de Fronius ya había realizado ensayos exitosos anteriormente. Además, nuestras fuentes de poder están configuradas para el proceso CMT, así que todos los requisitos previos para la ‘prueba de campo’ estaban implementados“, afirma Miersch acerca de la cooperación constructiva y basada en la solución.

"Estaba claro que Fronius pensaba en esto desde hace mucho tiempo, pero no lo había desarrollado completamente hasta ahora“, explica Karner. "Debido a nuestra cooperación duradera basada en la confianza mutua, en última instancia tenía sentido para las dos partes instalar un prototipo en nuestra área de producción“, lo que ayudaría a preparar la nueva tecnología de sensor para el mercado.

WireSense y tiempos de ciclo

"Desde la instalación de WireSense, el robot es capaz de encontrar el borde de la hoja de manera confiable y de ajustar el recorrido de soldadura con precisión según las condiciones relevantes“, afirma un entusiasmado Schober. "Ahora tenemos una estabilidad de penetración excelente y consistente y logramos alcanzar una unión perfecta entre las láminas superior e inferior de manera constante“, resalta Miersch. Hasta ahora, Magna solo ha utilizado WireSense en un componente individual en la línea de producción de 2018 mencionada anteriormente, que era la barra transversal de la estructura de protección antivuelco (ROPS): "Es donde teníamos el mayor margen, así que tenía sentido implementar el proceso para probarlo aquí. Así mismo, WireSense requiere más tiempo para el proceso de escaneo antes de la soldadura. Como se tiene en cuenta una reserva para este componente, los retrasos en los tiempos de ciclo no tienen ningún efecto en la producción general“.

Utilizar WireSense en todos los cordones de soldadura exige un plan completamente distinto antes de poner en servicio nuevas líneas de producción: "En nuestro caso, antes no era posible utilizar esta función revolucionaria en toda la configuración de la producción. En un sistema de producción totalmente instalado, los tiempos de ciclo de estaciones individuales se calculan con exactitud, así que la readaptación de WireSense para un uso generalizado desordenaría todo el sistema. El tiempo de ciclo planificado para este componente trasero tarda alrededor de cinco minutos. Cada robot tiene una determinada área de detección de colisiones. Si un robot trabaja actualmente con el WireSense y por lo tanto requiere más tiempo, los otros robots no podrían seguir trabajando. El efecto en cadena se acumularía automáticamente y, en lugar de 5 minutos para producir un componente, de repente necesitaríamos 10 minutos“.

Además, se tuvo que optimizar la configuración de WireSense, antes de poderse instalar en el componente de prueba, la barra transversal de la ROPS: "Calculamos que cada proceso de escaneo tardaría alrededor de tres segundos cuando consideramos por primera vez la opción de WireSense; al final, tardó ocho segundos“, explica Schober. Los técnicos de servicio de Fronius no estaban dispuestos a dejarlo pasar y analizaron el problema detalladamente. En última instancia, se tuvo que perfeccionar la programación del robot. El conocimiento especializado es un requisito básico en este campo, con el de beneficiarse plenamente de las enormes ventajas de un sensor de alambre. Es cuestión de definir con exactitud las velocidades del robot en las etapas individuales de un proceso de escaneo. "Gracias a los cambios en la programación, algunas etapas se aceleraron considerablemente, lo que significó que alcanzamos la marca propuesta de tres segundos“, añade Schober.

¡Es un importante ahorro de tiempo a pesar del trabajo adicional!

A pesar de toda la optimización, un principio se mantuvo igual: "Un sistema obstruye al otro“, afirma Karner. "Tenemos más de cien cordones de soldadura solo en la parte trasera de la carrocería. ¡Un proceso de escaneo de tres segundos por cordón, por supuesto, marca una enorme diferencia!“. Miersch añade: "Para lograr aprovechar el WireSense, es necesario examinar cordones individuales antes de planificar la línea de producción, con el fin de evitar errores y la repetición del trabajo. Después de todo, son cordones críticos debido a sus requisitos de seguridad“. "A pesar del tiempo adicional invertido al principio, WireSense generará importantes ahorros de tiempo y costos al final, siempre y cuando se evalúen los cordones con precisión durante el proceso de selección. El balance final es que, aunque los tiempos de ciclo individuales sean más largos, la disponibilidad del sistema aumenta considerablemente y esto se debe principalmente a la reducción del costoso retrabajo en casi el 100 %“, concluye el jefe del Joining Technology Center, Karner.