L'impression 3D de métaux perfectionnée en une seule caractéristique de soudage

L'impression 3D de métaux est en plein essor dans de nombreux secteurs, notamment l'automobile, le pétrole et le gaz, l'ingénierie aérospatiale, la construction de navires et de trains, ainsi que la fabrication d'équipements et d'outils de construction. Par rapport aux processus de production conventionnels, tels que le moulage, l'usinage ou le fraisage, les exigences en termes de moules et de matériaux sont faibles. Ce procédé permet d'économiser beaucoup de temps et de matériaux et offre une grande flexibilité lors de la conception et de l'adaptation de différents composants.

Plus compétitif et plus flexible

La fabrication additive offre un potentiel énorme, en particulier lorsque le degré d'individualisation est élevé. Aujourd'hui, des composants métalliques uniques peuvent être imprimés dans des géométries très compliquées qui étaient auparavant difficiles, voire impossibles à réaliser. Un exemple en est le prototypage rapide, qui permet aux fabricants d'adapter et d'affiner rapidement la conception de leurs produits avant de passer à la production de masse. Des optimisations topologiques impossibles à réaliser avec les méthodes conventionnelles sont désormais possibles.

L'impression 3D de métaux simplifie également les réparations et l'impression de pièces de rechange à la demande. Elle permet de fabriquer des composants « juste à temps », ce qui élimine le besoin de stockage et les coûts qui y sont associés. Les entreprises qui utilisent cette méthode deviennent plus compétitives et peuvent raccourcir considérablement leurs cycles de développement, ce qui est un grand avantage à notre époque turbulente et volatile.

Exigence : technologie de soudage fiable et haut de gamme

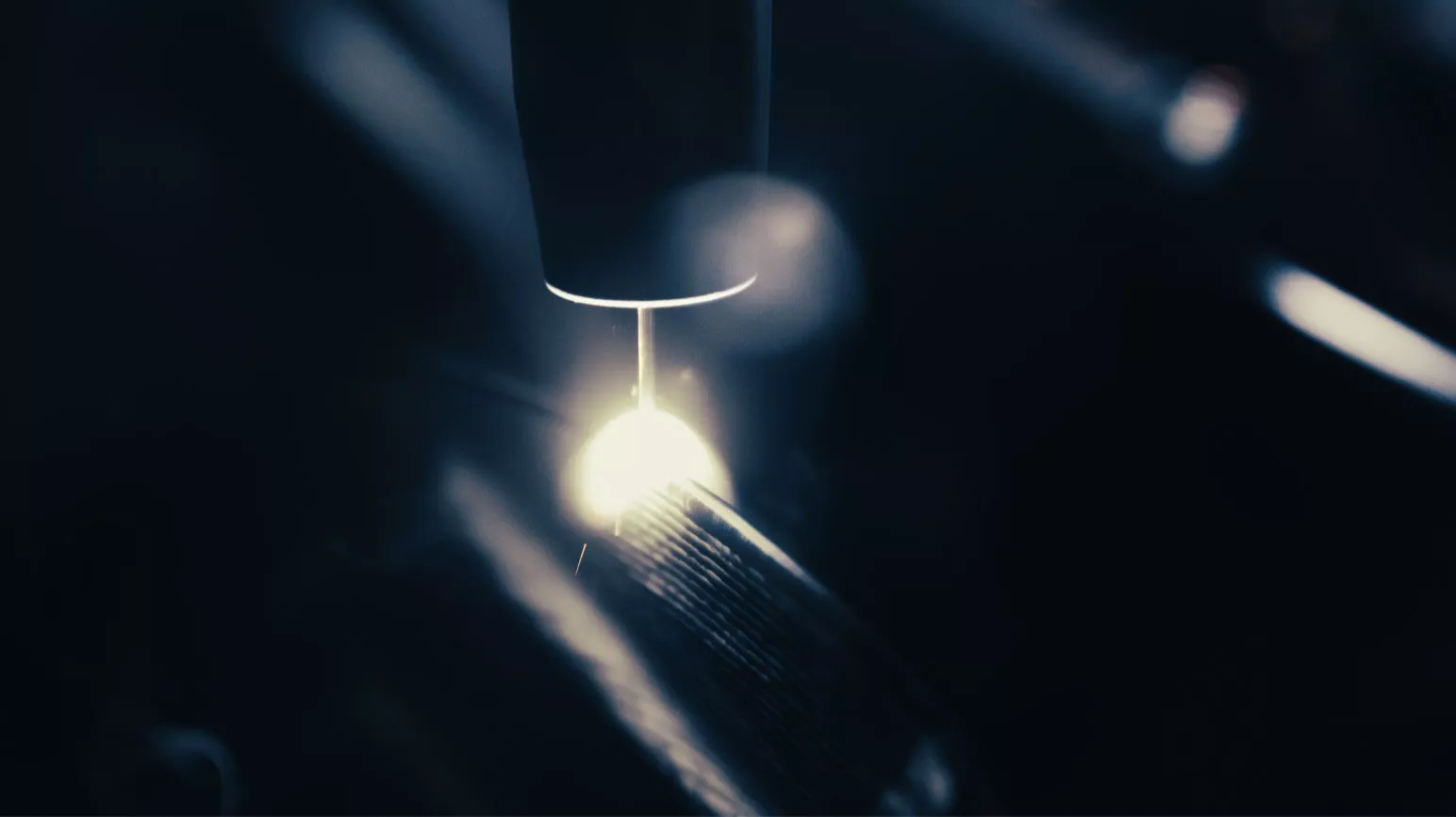

« La bonne trajectoire de soudage avec les bons paramètres et processus de soudage est cruciale pour obtenir un bon résultat dans l'impression 3D de métaux », explique Philipp Roithinger, expert en fabrication additive chez Fronius International GmbH. « Cela nécessite toutefois un système de soudage performant qui assure la précision de la torche de soudage. » Le nouveau iWave Multiprocess Pro combiné à la caractéristique Fronius CMT Additive Pro est optimisé pour l'impression 3D métallique. Cet équipement parfaitement adapté est désormais disponible. Cette solution complète est compatible avec les systèmes robotiques courants pour la fabrication additive et ouvre toute une série de possibilités.

L'USP : des caractéristiques 3D exclusives combinées en une seule caractéristique de soudage

Avec le CMT (Cold Metal Transfer), Fronius propose depuis des décennies un procédé de soudage très stable, facilement contrôlable et relativement froid. Il s'agit déjà de la méthode préférée pour l'impression 3D dans le monde entier. Il est donc tout à fait logique que le leader autrichien de l'innovation ait optimisé le CMT spécifiquement pour l'impression 3D de métaux et qu'il ait mis tout son savoir-faire au service du développement de Fronius CMT Additive Pro. Le stabilisateur de vitesse d'arc intégré garantit une vitesse de fil constante, ce qui se traduit par une accumulation de couches régulière et prévisible. La stabilité globale du processus de fabrication s'en trouve considérablement améliorée.

« Une autre innovation est l'apport de chaleur réglable, qui garantit la cohérence du rapport entre la hauteur et la largeur du cordon, quelle que soit la température actuelle du matériau de base ou de la couche précédemment soudée. Les couches de soudure s'élargissent et s'aplatissent généralement au fur et à mesure que le composant chauffe », explique M. Roithinger. « La fonction de correction de puissance contrebalance ce phénomène, de sorte que des soudures identiques peuvent être empilées les unes sur les autres, couche après couche.

Le début de la soudure dans le processus de construction est un autre critère important pour l'impression 3D de métal. Des erreurs de soudage ou des cambrures dans la zone de démarrage de la soudure peuvent affecter la qualité du résultat. Fronius a la solution parfaite pour cela avec la fonction Pulsed Hot Start, qui permet d'obtenir simultanément une pénétration suffisante et une hauteur de couche constante en démarrant le soudage au sein de l'arc pulsé. L'ensemble du processus est contrôlé automatiquement, de sorte qu'aucun réglage supplémentaire n'est nécessaire.

L'équipe de développement de Fronius a ajouté de précieuses fonctions à CMT pour des résultats d'impression 3D optimaux, et a réuni le tout en une seule caractéristique. L'équipe d'experts du centre de prototypage Fronius est à votre disposition pour trouver encore plus de solutions aux défis de soudage les plus exigeants.

Going the extra mile: 360° service from the feasibility study to the pilot series

In its prototyping center, Fronius provides a comprehensive service package. Here, tailor-made solutions are developed for individual requirements and customers’ additive manufacturing processes are optimized, or highly complex components are realized. From the initial consultation and feasibility check to the development and manufacturing of parts, everything is carried out in close coordination with the client, and with the highest degree of discretion. The aim is to minimize the time-to-market and fully utilize the potential of innovation and technology in the projects.

The experts support the production of the initial prototypes and pre-series and enable a smooth entry into the additive manufacturing process. In addition, you will receive valid recommendations on the welding process, profitability, quality and implementation options, or the costs for the prototype and the start of production. The 900 m² prototyping center in Wels, Austria, has several isolated robot cells and systems, and offers full service, including offline programming and simulations, metallurgical investigations, 3D component measurement, complete data documentation, and much more.

Fronius unleashes customers’ welding potential

If you would like to experience the complete 3D offering for yourself, you can visit Formnext in Frankfurt am Main, Stand C99, Hall 12.0 from November 19 to 22, 2024, or the ADIPEC trade fair in Abu Dhabi, November 4 to 7, 2024. Hall 14, Stand 14316. The Fronius experts are looking forward to showcasing the new offers and options in person. Anyone interested in benefiting from Fronius’ know-how in 3D printing and solving complex welding challenges is welcome to contact the specialists in the Fronius prototyping center.

You can find out more about Fronius Additive Pro here.

Information about the prototyping center can be found here.