3D tlač kovov zdokonalená v jednej charakteristike

3D tlač kovov je na vzostupe v automobilovom, ropnom a plynárenskom priemysle, v letectve a kozmonautike, v oblasti výroby lodí, vlakov, stavebných strojov aj nástrojov. V porovnaní s bežnými výrobnými procesmi, ako je odlievanie, obrábanie alebo frézovanie, netreba veľa foriem a materiálov. Ušetrí sa tým veľa času a materiálu a zároveň sa dosiahne obrovská flexibilita pri navrhovaní a prispôsobovaní rôznych konštrukčných dielov.

Väčšia konkurencieschopnosť a flexibilita

Aditívna výroba má obrovský potenciál, najmä pokiaľ ide o vysokú mieru prispôsobenia. V súčasnosti je možné tlačiť jedinečné kovové komponenty s veľmi zložitou geometriou, ktorých realizácia bola doposiaľ náročná alebo dokonca nemožná. Jedným z príkladov je urýchlenie výroby prototypov (rapid prototyping), ktoré umožňuje výrobcom pred spustením sériovej výroby rýchlo prispôsobiť a zdokonaliť dizajn svojich výrobkov. Teraz sú už možné aj optimalizácie topológie, ktoré pri použití konvenčných metód možné neboli. 3D tlač kovov zjednodušuje aj opravy a tlač náhradných dielov na požiadanie. Umožňuje výrobu konštrukčných dielov načas, čím sa minimalizuje potreba skladovania a náklady na skladovanie. Podniky sa tak stávajú konkurencieschopnejšími a môžu výrazne urýchľovať vývojové cykly, čo je v dnešnej hektickej a nestabilnej dobe veľkou výhodou.

Povinnosť: spoľahlivá a špičková zváracia technika

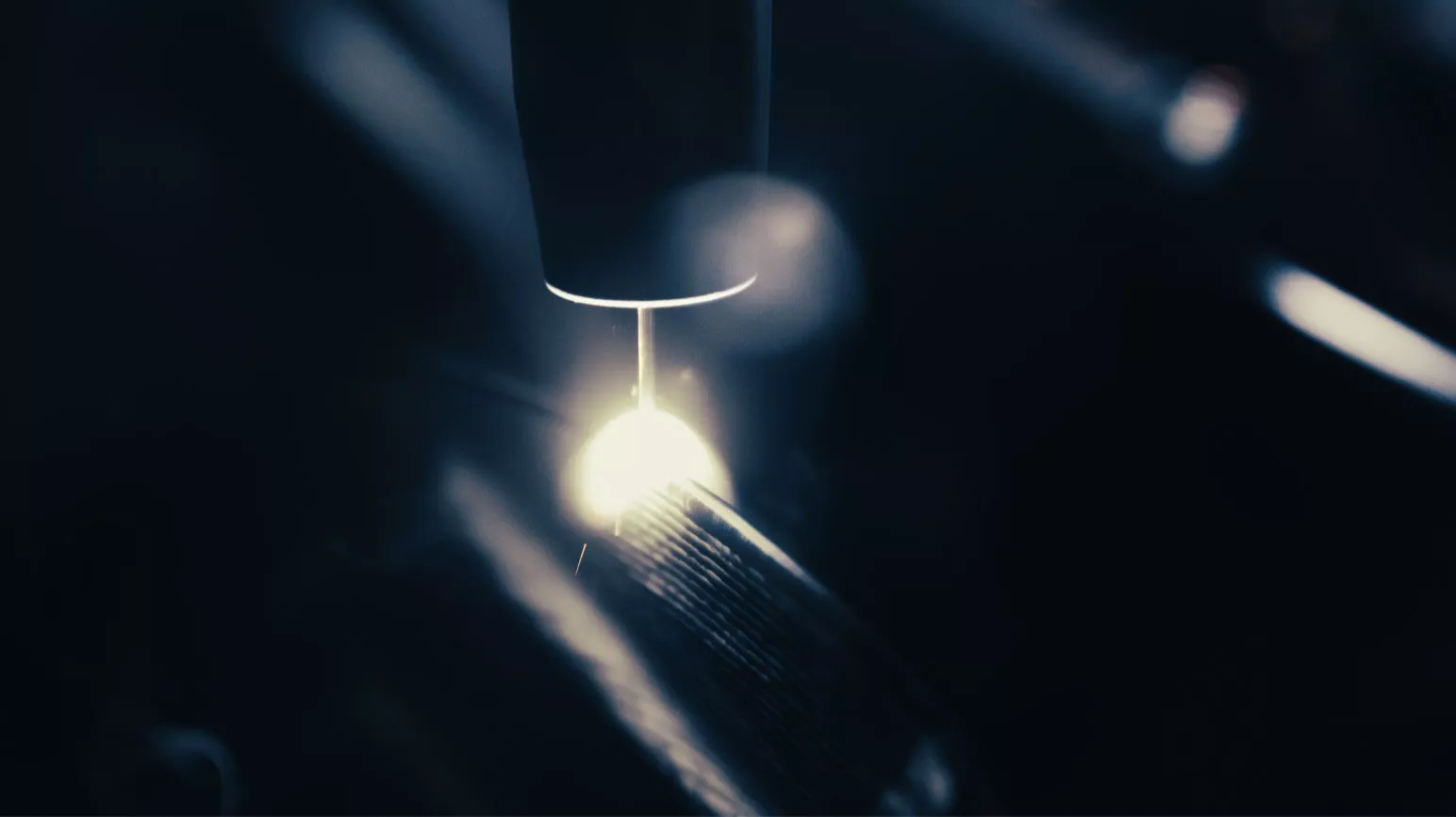

„Správna zváracia dráha so správnymi zváracími parametrami a procesmi je pre dobrý výsledok 3D tlače kovov kľúčová,“ vysvetľuje Philipp Roithinger, expert na aditívnu výrobu v spoločnosti Fronius International GmbH. „To si však vyžaduje vysokovýkonný zvárací systém, ktorý sa postará o presnosť dráhy zváracieho horáka.“ Vďaka novému multiprocesnému systému iWave Pro v kombinácii s charakteristikou Fronius CMT Additive Pro, ktorá je optimalizovaná pre 3D tlač kovov, je teraz takéto dokonale prispôsobené zariadenie k dispozícii. Toto kompletné riešenie je kompatibilné s bežnými robotickými systémami určenými na aditívnu výrobu a ponúka širokú škálu možností.

Voľba: exkluzívne 3D funkcie v rámci jednej charakteristiky

Vďaka procesu CMT (Cold Metal Transfer) má Fronius už desaťročia mimoriadne stabilný, ľahko kontrolovateľný a relatívne chladný zvárací proces. Tento spôsob 3D tlače je už dnes uprednostňovaný na celom svete. Je len prirodzené, že rakúsky inovačný líder teraz optimalizoval CMT špeciálne pre 3D tlač kovov a do vývoja charakteristiky Fronius CMT Additive Pro vložil všetko nadobudnuté know-how. Integrovaný stabilizátor rýchlosti odtavovania zabezpečuje konštantný posuv drôtu, čo vedie k rovnomernému a predvídateľnému vrstveniu. Výrazne sa tak zvyšuje celková stabilita výrobného procesu.

„Ďalšou inováciou je nastaviteľné vnášanie tepla, ktoré zabezpečuje konštantný pomer výšky a šírky zvarovej húsenice bez ohľadu na aktuálnu teplotu základného materiálu alebo predchádzajúcej zváranej vrstvy. Zváraná vrstva sa zvyčajne rozšíri a sploští, keď je už konštrukčný diel zahriaty,“ vysvetľuje Roithinger. „Korekcia výkonu tomu zabraňuje, takže tie isté zvarové spoje možno vždy ukladať vrstvu po vrstve na seba.“

Dôležitým kritériom pre 3D tlač kovov je aj spustenie zvárania v rámci konštrukčného procesu. Chyby spájania alebo nadmerný rozsah spustenia zvárania môžu negatívne ovplyvniť kvalitu výsledku. Fronius rieši túto problematiku pomocou funkcie pulzného horúceho štartu, ktorá súčasne dosahuje dostatočný závar a konštantnú výšku vrstvy tak, že spúšťa proces zvárania v pulznom elektrickom oblúku. Všetko sa pritom reguluje automaticky, nie sú potrebné žiadne ďalšie nastavenia.

Vývojový tím Fronius doplnil CMT o cenné funkcie na dosiahnutie optimálnych výsledkov 3D tlače a všetko skĺbil do jednej charakteristiky. A tím odborníkov z prototypového centra Fronius ponúka ešte viac riešení pre náročné zváračské výzvy.

Extra výhoda: flexibilný servis od štúdie uskutočniteľnosti až po pilotnú sériu

V prototypovom centre od spoločnosti Fronius nájdete komplexný balík služieb. Vyvíjajú sa tu riešenia prispôsobené individuálnym požiadavkám a optimalizujú sa procesy aditívnej výroby zákazníkov alebo sa vyrábajú veľmi zložité konštrukčné diely. Od úvodnej konzultácie a štúdie uskutočniteľnosti až po vývoj a výrobu dielov sa všetky kroky uskutočňujú v úzkej spolupráci so zákazníkom a s maximálnou diskrétnosťou. Cieľom je minimalizovať čas potrebný na uvedenie na trh a naplno využívať potenciál inovácií a technológií v jednotlivých projektoch.

Odborníci poskytujú podporu pri výrobe prvých prototypov a predsérií a pomáhajú pri plynulom spustení procesu aditívnej výroby. Okrem toho dostanete aj užitočné odporúčania týkajúce sa zváracieho procesu, hospodárnosti, kvality a možností uskutočnenia alebo nákladov spojených s prípravou prototypu a začatím výroby. Prototypové centrum v rakúskom Welse s rozlohou 900 m² disponuje na tieto účely niekoľkými izolovanými robotickými bunkami a systémami a ponúka kompletný servis vrátane offline programovania a simulácií, metalurgických analýz, 3D merania konštrukčných dielov, bezchybnej dokumentácie údajov a mnohých ďalších služieb.

Fronius rozvíja zváračský potenciál zákazníkov

Každý, kto má záujem presvedčiť sa o kompletnom sortimente 3D výrobkov na vlastné oči, bude mať túto možnosť od 19. do 22. novembra 2024 na veľtrhu Formnext vo Frankfurte nad Mohanom, v stánku C99, hale 12.0 alebo na veľtrhu ADIPEC v Abú Zabí, od 4. do 7. novembra 2024, v hale 14, stánku 14316. Odborníci spoločnosti Fronius sa tešia, až vám budú môcť osobne predstaviť nové ponuky a možnosti. Každý, kto má záujem využiť odborné znalosti spoločnosti Fronius v oblasti 3D tlače a riešenia zložitých zváračských úloh, sa môže obrátiť na odborníkov v prototypovom centre Fronius.

Viac o produkte Fronius Additive Pro nájdete tu.

Informácie o prototypovom centre nájdete tu.

Going the extra mile: 360° service from the feasibility study to the pilot series

In its prototyping center, Fronius provides a comprehensive service package. Here, tailor-made solutions are developed for individual requirements and customers’ additive manufacturing processes are optimized, or highly complex components are realized. From the initial consultation and feasibility check to the development and manufacturing of parts, everything is carried out in close coordination with the client, and with the highest degree of discretion. The aim is to minimize the time-to-market and fully utilize the potential of innovation and technology in the projects.

The experts support the production of the initial prototypes and pre-series and enable a smooth entry into the additive manufacturing process. In addition, you will receive valid recommendations on the welding process, profitability, quality and implementation options, or the costs for the prototype and the start of production. The 900 m² prototyping center in Wels, Austria, has several isolated robot cells and systems, and offers full service, including offline programming and simulations, metallurgical investigations, 3D component measurement, complete data documentation, and much more.

Fronius unleashes customers’ welding potential

If you would like to experience the complete 3D offering for yourself, you can visit Formnext in Frankfurt am Main, Stand C99, Hall 12.0 from November 19 to 22, 2024, or the ADIPEC trade fair in Abu Dhabi, November 4 to 7, 2024. Hall 14, Stand 14316. The Fronius experts are looking forward to showcasing the new offers and options in person. Anyone interested in benefiting from Fronius’ know-how in 3D printing and solving complex welding challenges is welcome to contact the specialists in the Fronius prototyping center.

You can find out more about Fronius Additive Pro here.

Information about the prototyping center can be found here.