Metal 3D baskı tek bir özellikte mükemmelleştirildi.

Metal 3D baskı, otomotiv, petrol ve gaz endüstrilerinde, havacılık ve uzay mühendisliğinde, gemi, tren ve inşaat ekipmanı üretiminde ve malzeme imalatında giderek popülerleşmekte. Döküm, işleme veya frezeleme gibi geleneksel üretim süreçleriyle karşılaştırıldığında, burada kalıp ve malzeme açısından gereksinimler daha düşüktür. Bu şekilde ciddi ölçüde zaman ve malzeme tasarrufu sağlanmakta ve farklı iş parçaları tasarlayıp özelleştirirken olağanüstü bir esneklik elde edilmektedir.

Daha rekabet edebilir ve daha esnek

Eklemeli imalat, özellikle kişiselleştirme derecesinin yüksek olduğu durumlarda ciddi bir potansiyele sahiptir. Günümüzde, şimdiye kadar gerçekleştirilmesi zor veya imkansız olarak kabul edilen son derece karmaşık geometrilere sahip eşsiz metal bileşenler üretilebilmektedir. Bu noktada bir örnek vermek gerekirse, üreticilerin seri üretime geçmeden önce ürün tasarımlarını hızlı bir şekilde uyarlamalarını ve geliştirmelerini sağlayan prototip yapımının hızlandırılmasıdır (Rapid Prototyping). Artık standart yöntemlerle üretilmesi mümkün olmayan topolojik geometrilerin yapımı da mümkündür.

Metal 3D baskısı, tamir çalışmalarını ve yedek parçaların talep üzerine üretimini de daha kolay hale getirmektedir. Tam gerektiği zaman parça üretimini mümkün kılarak depolama ve depo maliyetlerini ortadan kaldırmaktadır. İşletmeler daha çok rekabet edebilir hale gelmekte ve geliştirme döngülerini daha da kısaltarak, günümüzün değişken pazarında kendilerine büyük bir avantaj sağlayabilmektedir.

Güvenilir üst düzey kaynak teknolojisi zorunludur

“Doğru kaynak parametreleri ve süreçleri ile doğru kaynak yolu, iyi bir metal 3D baskı sonucu için belirleyicidir”, diye açıklıyor, Fronius International GmbH’da eklemeli üretim uzmanı olan Philipp Roithinger. “Ancak bunun için kaynak torcunun yol hassasiyetini titiz bir şekilde sağlayan yüksek performanslı bir kaynak sisteminin olması zorunludur.” 3D metal baskısı için optimize edilmiş Fronius CMT Additive Pro özelliği ile birlikte yeni iWave çoklu işlem kabiliyetli Pro sayesinde mükemmel uyumlu ekipman artık mevcut. Bu komple çözüm, eklemeli imalatiçin standart robot sistemleriyle uyumludur ve çok sayıda farklı seçeneğin önünü açar.

Tek bir özellikte birleştirilmiş eşsiz 3D özellikleri

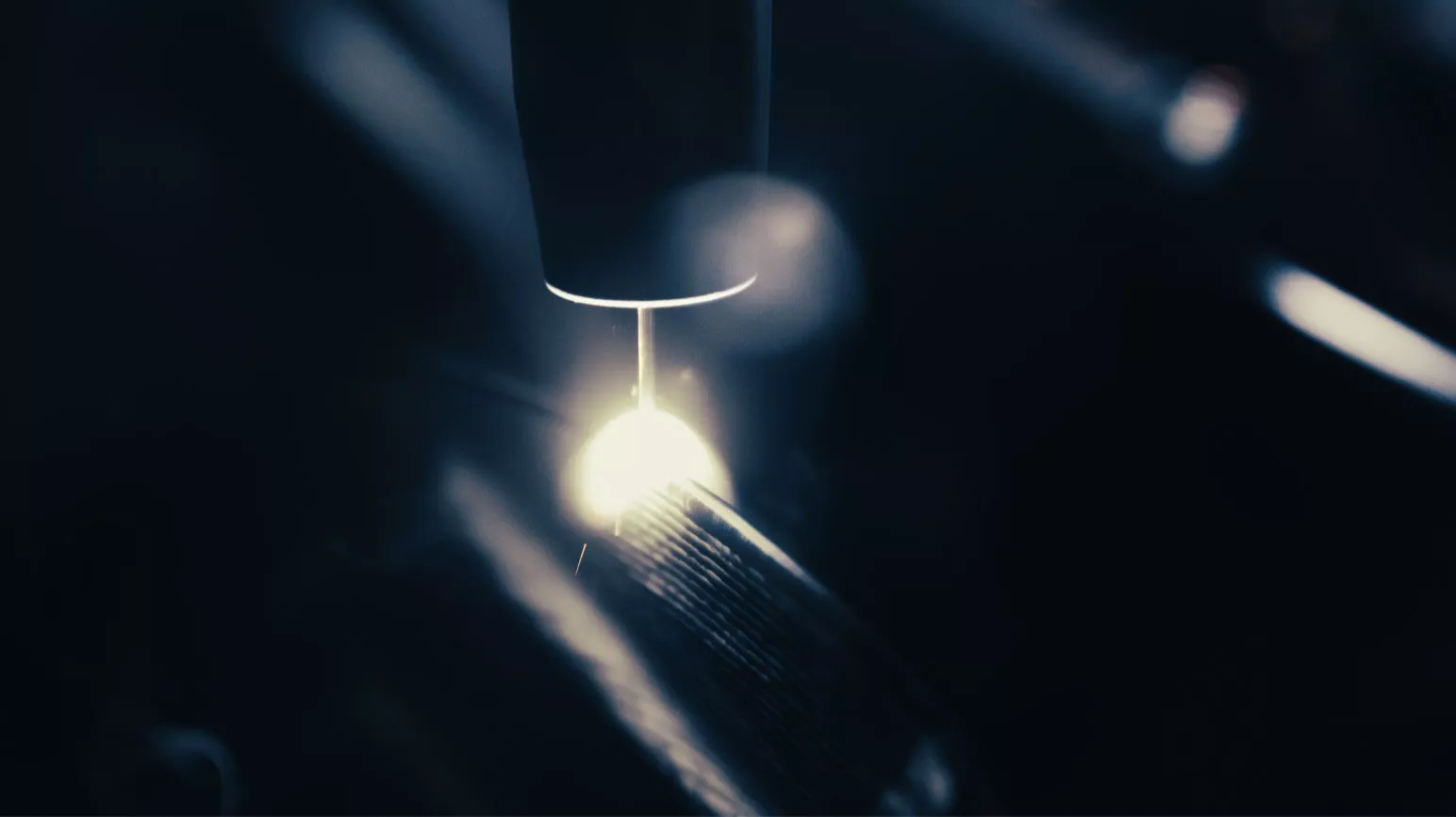

Fronius, CMT (Soğuk Metal Transferi) sayesinde onlarca yıldır özellikle sağlam, rahat kontrol edilebilir ve nispeten soğuk bir kaynak işlemine sahiptir. Bu özellik, daha şimdiden dünya çapında tercih edilen 3D baskı yöntemidir. Dolayısıyla Avusturyalı inovasyon liderinin CMT’yi özellikle metal 3D baskısı için optimize etmesi ve sahip olduğu bilgi birikimini Fronius CMT Additive Pro’nun geliştirilmesi için kullanması son derece anlaşılır bir adımdır. Entegre ergime oranı stabilitörü, sabit bir tel sürme sağlamakta ve bu da eşit, önceden öngörülebilir bir katman yapısı oluşmasını mümkün kılmaktadır. Bu şekilde üretim prosesinin genel sağlamlığı ciddi oranda iyileşmektedir.

“Bir diğer yenilik, ana malzemenin veya öncesinde kaynak yapılan katmanın mevcut sıcaklığından bağımsız olarak kaynak pasosunun yükseklik ve genişlik oranını sabit tutulmasını sağlayan ayarlanabilir ısı girdisidir. Bir kaynak pasosu, bileşen halihazırda ısıtıldığında genellikle daha geniş ve düz hale gelir”, diye ekliyor Roithinger. “Güç düzeltmesi buna karşı etki gösterir ve bunun sonucunda da hep aynı kaynak dikişleri katman katman üst üste eklenebilir.”

Oluşturma süreci içerisinde kaynak başlangıcı da metal 3D baskısı için önemli bir kriter oluşturmaktadır. Birleştirme hataları veya aşırı yüksek kaynak başlangıç alanı sonucun kalitesini olumsuz anlamda etkileyebilir. Fronius bunu, kaynak başlangıcını darbeli arkta yaparak aynı anda yeterli kaynak nüfuziyeti ve sabit bir katman yüksekliği sağlayan darbeli ark fonksiyonu ile çözüme kavuşturmuştur. Bu esnada her şey tamamen otomatik olarak ayarlanmakta ve ekstra ayarlara ihtiyaç duyulmamaktadır.

Fronius’un geliştirme ekibi, optimum 3D baskı sonuçlarına ulaşmak için CMT’ye değerli özellikler eklemiş ve hepsini tek bir özellikte birleştirmiştir. Fronius’un prototip merkezindeki uzman ekip, zorlayıcı kaynak işlemleri için daha fazla çözüm sunabilmektedir.

Daha da fazlası: Fizibilite araştırmasından ilk üretime

kadar 360 derece hizmet

Fronius’un prototip merkezinde kapsamlı bir hizmet paketi sunulmaktadır. Burada kişiye özel ihtiyaçlar için özel çözümler geliştirilmekte, müşterilerin eklemeli üretim süreçleri optimize edilmekte veya son derece karmaşık iş parçaları üretilmektedir. İlk danışma ve fizibilite araştırmasından parçaların geliştirilmesi ve üretimine kadar her ayrıntı müşteriyle sıkı işbirliği içinde ve son derece titiz bir şekilde gerçekleştirilir. Hedef, pazara sunma süresini en aza indirmek ve projelerdeki yenilik ve teknoloji potansiyelini tam kapsamıyla kullanmaktır.

Uzmanlar, ilk prototiplerin ve ön serilerin üretiminde destek sağlamakta ve eklemeli üretim sürecinde sorunsuz bir başlangıcı mümkün kılmaktadır. Buna ek olarak kaynak işlemi, maliyet verimliliği, kalite ve uygulama seçenekleri veya prototip ile üretime başlama maliyetleri hakkında da önemli tavsiyeler alırsınız. Avusturya’nın Wels şehrinde bulunan 900 m² büyüklüğündeki prototip merkezinde bunun için çok sayıda izole robot hücresi ve tesis bulunmaktadır. Çevrimdışı programlama ve simülasyonlar, metalürjik analizler, 3D parça ölçümü, eksiksiz veri dokümantasyonu ve daha fazlası dahil olmak üzere tam kapsamlı bir hizmet sunulmaktadır.

Fronius müşterilerin kaynak potansiyelini açığa çıkarıyor

3D serisini keşfetmek isteyenler, 19-22 Kasım 2024 tarihleri arasında Frankfurt am Main’da düzenlenecek Formnext Fuarı'nda, stand C99, salon 12.0'da ya da 4-7 Kasım 2024 tarihleri arasında Abu Dhabi'de düzenlenecek ADIPEC Ticaret Fuarı'nda, salon 14, stand 14316'da bu imkana sahip olacaktır. Fronius uzmanları, yeni fırsatları ve seçenekleri sunmak için şimdiden heyecanla ziyaretçilerini bekliyor. Fronius’un 3D baskı ve en karmaşık durumlarda dahi yaşanan kaynak zorluklarını çözme alanındaki uzmanlığından yararlanmak isteyenler, Fronius’un prototip merkezindeki uzmanlara başvurabilir.