Daha İyi Bir İklim İçin Kaynak

Pek çok büyük başarı öyküsünde olduğu gibi, Robert Bloos Senior adlı eski kamyon şoförünün başarı hikayesi de bir garajda başladı. Daha o zamandan bunun farkına varmıştı: "Sadece odunla ısınıyoruz.” Fakat kış aylarında yorucu iş günlerinden sonra her eve geldiğinde, soğuk bir evle karşı karşıya kalıyordu. 1970'lerde yalnızca gün boyunca manuel şekilde ısıtılabilen odun sobaları satılırdı. Dolayısıyla da evde kimse olmayınca ateş yanmıyordu. Bu durum onu hayal kırıklığına uğratınca, kendini atölyesinde tamir işleriyle uğraşmaya verdi. Bloos, ormandan topladığı odunları bir fosil yakıtlı ısıtma sistemi ile yakmak istiyordu. Dolayısıyla sobasının odun besleme işlemini otomatik hale getirmesi gerekiyordu. Yapılan yoğun çalışmalar sonucunda dünyada bir ilke imza atıldı: odun kırma için ilk oda tahliye sistemi.

Tıpkı yakıtlı ısıtma sistemleri gibi kullanımı kolaydır, aynı zamanda bakım ihtiyacı düşüktür ve çevre dostudur.

İlk otomatik odun besleme özellikli odun talaşı ısıtma sistemleri garajda üretildi, ancak şimdi Alman aile şirketi Gunzenhausen ve Heidenheim'daki iki fabrikada üretilmektedir. 330 çalışana ve %85 oranında firma içi üretim derinliğine sahip olan şirket, 30 ile 990 kW arası kişiye özel ısıtma sistemleri üretmektedir. Dünya genelinde teslimat yapılmaktadır . Günümüzde, dünya çapında 40'tan fazla ülkede bulunan binlerce memnun müşteri, bu yenilikçi ısıtma liderinin güvenilir ve az bakım gerektiren sistemleriyle evlerini ısıtmaktadır. Sistemler sadece gerçekten ihtiyaç duyulan ısıyı üretmekte ve bunun için de iklim bakımından nötr, tekrar büyüyen bir yakıt kullanılmaktadır. Sadece Avrupa’da, ABD’de ve Kanada’da değil, Malezya ve Yeni Zelanda’da da Alman malı kalitesine güvenilmektedir. Dünya çapında ihracat için Heizomat’ın ASME sertifikası mevcuttur. American Society of Mechanical Engineer tarafından sunulan bu sertifika, uluslararası olarak 100 ülkede kabul edilmektedir. Bu sertifika, söz konusu ürünün, gerekli güvenlik standartları da dahil olmak üzere katı ASME kodunun şartlarını karşıladığını göstermektedir.

Yenilikçi ve çevre dostu ısıtma

Uzun bir süre odun yongalı ısıtma sistemleri sadece özel müşteriler, yerel halk ve çiftçiler için söz konusuydu, fakat artık bugün ticari ve endüstriyel şirketler de odun ile iklim bakımından oldukça zararsız ısınmadan faydalanıyor. Çivilerle “hasar” görmüş ahşap paletler bile Heizomat sistemlerinde sorunsuzca yakılabilmektedir.

Atık ahşabın imha işlemleri, sadece taşınması için bile olsa pahalıya mal olmaktadır. Bununla beraber, eğer ısınma için atık odun kullanırsanız, sadece yakacak odun imha masraflarından değil, aynı zamanda odun temini giderlerinden de kurtulabilirsiniz. Yakma işlemi esnasında oluşan küller değerli mineraller içermekte ve doğal gübre olarak kullanılabilmektedir. Bu şekilde tamamen Bloos ailesinin hedeflediği gibi ekolojik döngüye katkı sağlanmaktadır: Odun ekilmekte, odun kesilmekte, odun yakılmakta ve odun için gübre kazanılmaktadır. Heizomat’ın kendi dilinde buna “Odun talaşı döngüsü” olarak bilinir.

Heizomat’ın üretim müdürü Manuel Vorbrugg, dikkatleri şu noktaya çekmektedir: “Isıtma sistemlerine ek olarak hasat, talaş ve taşıma sistemlerinden kül aktarma ve atık gaz temizlemeye kadar komple tüm sistem bileşenlerini tedarik eden tek üreticiyiz. Sunduğumuz son yenilik, HeizoCont konteyner sistemlerimiz olmuştur. Bu sistemler, odun talaşı depolamadan kül boşaltmaya kadar tüm ısıtma devresini kompakt bir tak ve çalıştır çözümünde birleştiren kapsamlı çözümlerdir: herhangi bir dönüşüm işlemi yapmadan kurun, bağlayın, ısıtın160-a160. Isıtma kazanları özellikle endüstriyel ve ticari müşterilerin yanı sıra belediyelerin ısınma amaçlı kooperatifleri için de oldukça caziptir."

Her zaman geleceğe yönelik kaynak

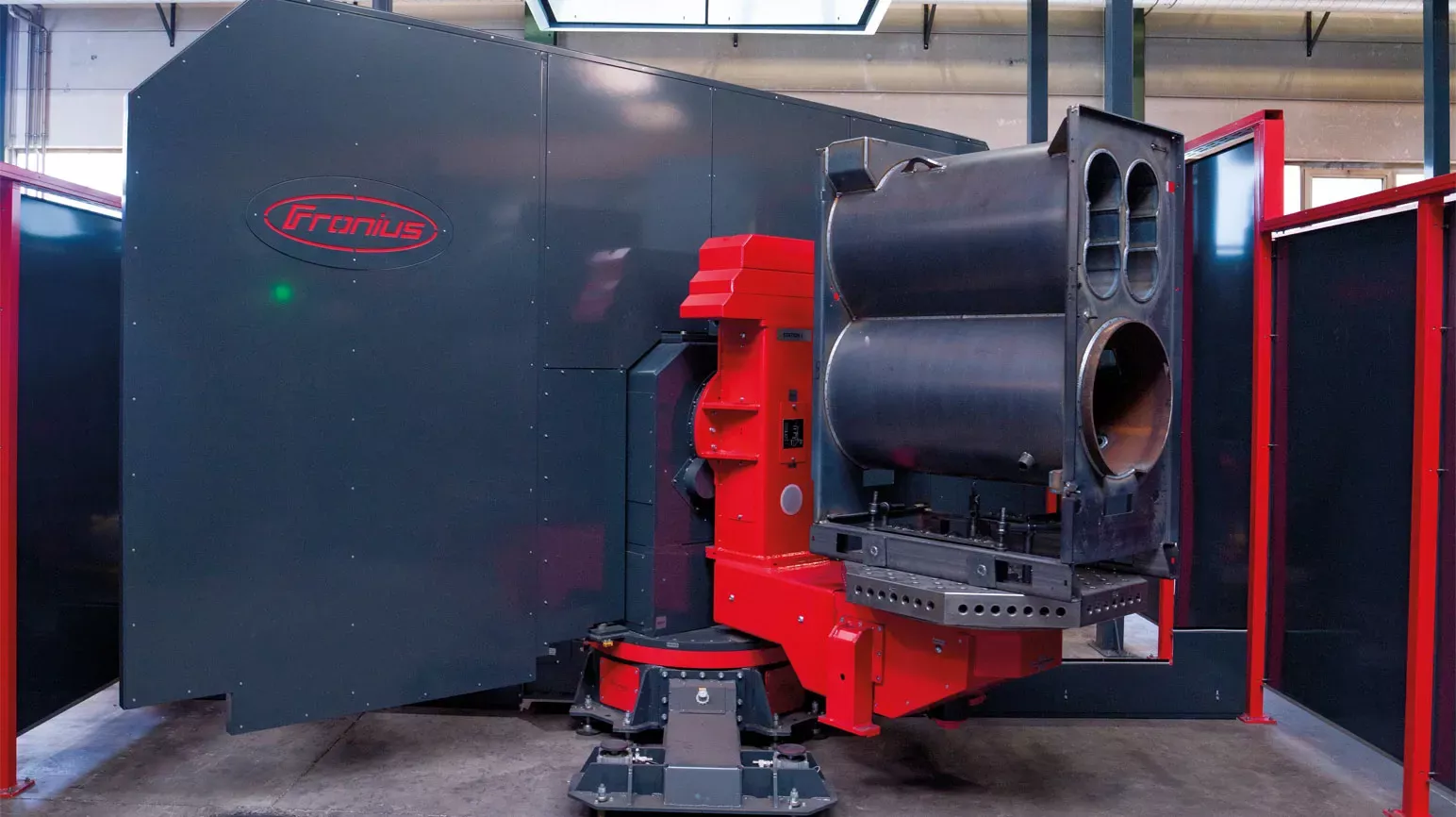

Gittikçe artan uzman eksikliği ve sürekli büyüme, Heizomat dahil birçok şirket için otomasyon çözümlerini vazgeçilmez hale getirmiştir. Şirket şu an ısıtma kazanlarının kaynak işlemlerinde, offline programlama ve simülasyon yazılımı Pathfinder ile donatılmış olan üç adet Fronius robotlu kaynak hücresi kullanmaktadır.

“Otomasyon olmasaydı, daha fazla sayıda nitelikli kaynakçı çalıştırmamız gerekecekti ki bu da piyasada bulunması oldukça zor bir durum. Bu sebeple robot sistemi kullanmaya karar verdik.” diye ekliyor Vorbrugg. “Fronius kısa sürede güvenimizi kazandı. Baştan itibaren kaynağın zorluklarına odaklanıldı. Kinematik, çözümleri doğrultusunda geliştirilmiştir, aksi bir durum söz konusu değildir. Şu an, tam ihtiyacımız olan güvenilir, mükemmel kaynak dikişlerini gerçekleştiren üç adet döner konumlandırıcılı robotlu kaynak hücresine sahibiz.”

Odun talaşlı ısıtma sistemlerinin üretimi için, seri bileşen olan 6 mm kalınlığında sıcak haddelenmiş, alaşımsız yapısal çelik S235JR’den ve 700-950 kg bileşen ağırlığına sahip kazanlar, gaz ve su geçirmez şekilde birleştirilmektedir. İhtiyaca göre her bir bileşenin adet sayısı 300 ile 700 arası değişmektedir.

Kaynak uzmanı Christoph Stieglitz şunu vurgulamaktadır: “Pulse Multi Control prosesi (PMC), çelik kazanların kaynak işlemi için ideal bir seçimdir. Manuel kaynakla karşılaştırıldığında, optimum kök geçişinde dakikada 80 cm’e kadar ciddi oranda daha yüksek bir hız sunmaktadır. Kaynak dikişleri görsel olarak kusursuz ve sabit şekilde aynı kalitededir.“

Pulse Multi Control, güçlü, sağlam bir ark ve yüksek erime gücüne sahip ince ayarlı, çapaksız damlacık transferi ile gerçekleştirilen modifiye edilmiş bir darbeli ark prosesidir. Kalın duvar aralıklı ve toleranslı yapı parçalarına bile Pulse Multi Control ile mükemmel bir şekilde kaynak yapılabilmektedir. Ark boyu ve penetrasyon stabilizatörleri hassas bir ayarlama mümkün kılmakta ve bu şekilde düşük birim enerjisinde yüksek proses kararlılığı sağlamaktadır.

“Otomatik kaynak yapımı bize ciddi avantajlar sağlıyor,” diye belirtiyor Vorbrugg. “Öncelikle sistemleri ana zamana paralel olarak donatabiliyoruz. Bu da bizi gereksiz kesintilerden kurtarıyor. İkinci olarak da, manuel kaynaktan çok daha hızlı kaynak yapabiliyoruz. Robot, ısıtma kazanı başına 6 saat yerine sadece 1 saat 40 dakikaya ihtiyaç duyuyor. Son olarak da Pathfinder offline programlama ve simülasyon yazılımının kullanımı sayesinde kaynak robotunun öğrenim işleminde ciddi anlamda daha az zaman harcıyoruz.”

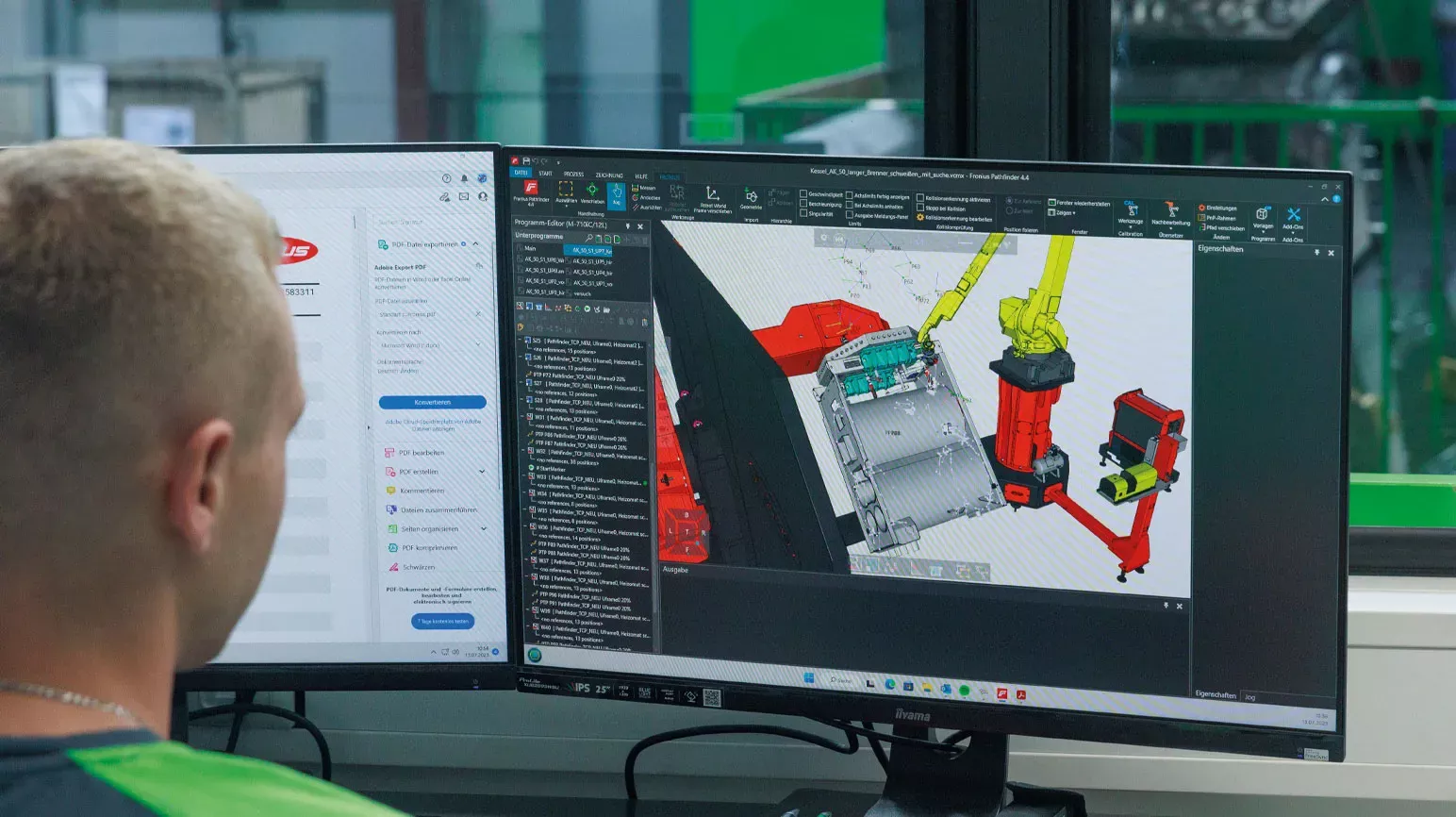

Fronius Pathfinder sayesinde optimum kaynak sırası

Pathfinder ile offline programlamanın en büyük avantajı, tüm kaynak sıralarının robot sisteminin dışında oluşturulabilmesidir. Programlama işlemi sırasında yapılmakta olan kaynak çalışmasının durdurulmasına artık gerek kalmaz. Simülatörlerin yardımıyla potansiyel hatalar önceden tanımlanmakta ve kaynak sırası optimize edilebilmektedir. Bu şekilde çarpışmalar, aks sınırlarının aşılması veya tekli durumlar algılanmakta ve görsel hale getirilmektedir. Özellikle aşağıdaki fonksiyonlar zamandan tasarruf sağlamaktadır: Kaynak dikişlerinin kopyalanması, zincirlenmesi, gruplanması ve yansıtılması. Kaynak simülasyonları gerçek zamanlı veya eş zamanlı döngü süresi tanımlama (kaynak hızı, gaz ön akış süresi, son krater doldurma, vb.) ile kademesiz ayarlı bir hızda gerçekleştirilebilir. Kaynak robotunun öğretme işlemi yalnızca doğrudan sistemde yapılabilseydi, bu on kata kadar daha fazla iş anlamına gelebilirdi.

Hassas kaynak dikişleri ve sızdırmaz ısıtma kazanları

“Sistemimiz sabit olarak dikiş ortasında kaynak yapmaktadır,” diye açıklıyor Stieglitz. “Bunun için, şu şekilde çalışan otomatik bir kaynak dikişi düzeni ile donatılmıştır: Robot kaynak teli ile yapı parçasına doğru hareket eder ve bunun koordinatlarını kaydeder. X, y ve z koordinatlarındaki tüm gerekli noktalar ölçüldükten ve kaydedildikten sonra, bunlar sanal yapı parçası ile karşılaştırılır ve sapma tespit edilmesi durumunda kaynak yapım hattı düzeltilir.”

Kaynak dikişlerinin tam olarak olması gereken yerde olması, Heizomat’ın güvenilir kalitesine sahip gaz ve sızdırmaz ısıtma kazanları için temel koşuldur. Bu sebeple ısıtma kazanları, dünya çapında rağbet gören odun yongası ısıtma sistemlerine monte edilmeden önce 24 saat süren ve 9-11 bar su basıncı ile gerçekleştirilen bir sızdırmazlık kontrolünden geçirilmektedir. Özellikle ABD'de dikişlerin görsel olarak mükemmel görünmesi de bir o kadar önemlidir. Burada ASME standartları, kazanın görülmeyen alanlarında bile %100 kusursuz kaynak dikişlerinin mevcut olması koşulunu koymuştur.

Her şey kontrol altında

HMI T21-RS sistem kontrolü, tüm kaynak işlemlerine ek olarak robotlu kaynak hücresinde kullanılan bileşenlerin her birini izlemekte ve koordine etmektedir: Robotlar, kaynak akımı kaynağı, pozisyonerler, Tool-Center-Point ölçümü (TCP) ve torç temizliği. Tüm kinetik ve kaynak teknolojisi kapsamındaki süreçlerin tanımlanması için kullanılan program editörü ve 3-D gerçek zamanlı görselleştirme ise gerçek anlamda en öne çıkan özelliklerdir. Heizomat’taki kaynak uzmanlarının söz konusu güncel sistem durumu ve sistemin tüm parçaları hakkında sağlam bir genel bakışa ihtiyacı olduğundan, ilgili kaynak hücresinin durumuna bağlı olarak tüm modüller ve korunan alanlar için görselleştirme yapılır. Kontrol sisteminin fonksiyon kapsamı, kullanıcı ve program yönetimi, arıza bildirim göstergeleri, döngü ve adet sayaçları, dil değiştirme, sistem durumu göstergeleri ve komple güç yönetimini (medya beslemesi) içermektedir.

“Fronius ile istediğimiz ortağı bulduk,” diye belirtiyor Vorbrugg. "Tıpkı bizim gibi, çevre dostu yönetime çok önem veriyorlar ve problemleri sorun olarak görüyorlar. Ayrıca her zaman bize yardımcı olan birilerine ulaşabiliyoruz. İletişim yolları sorunsuz, ortak çalışmamız dostane ve hoş bir şekilde gerçekleşiyor. Kısacası: Verilen sözlerin arkasında duruluyor. Avusturyalı bu yenilikçi kaynak uzmanları sayesinde geleceğe hazır olduğumuzdan eminim.”

Hassas kaynak dikişleri ve sızdırmaz ısıtma kazanları

“Sistemimiz sabit olarak dikiş ortasında kaynak yapmaktadır,” diye açıklıyor Stieglitz. “Bunun için, şu şekilde çalışan otomatik bir kaynak dikişi düzeni ile donatılmıştır: Robot kaynak teli ile yapı parçasına doğru hareket eder ve bunun koordinatlarını kaydeder. X, y ve z koordinatlarındaki tüm gerekli noktalar ölçüldükten ve kaydedildikten sonra, bunlar sanal yapı parçası ile karşılaştırılır ve sapma tespit edilmesi durumunda kaynak yapım hattı düzeltilir.”

Kaynak dikişlerinin tam olarak olması gereken yerde olması, Heizomat’ın güvenilir kalitesine sahip gaz ve sızdırmaz ısıtma kazanları için temel koşuldur. Bu sebeple ısıtma kazanları, dünya çapında rağbet gören odun yongası ısıtma sistemlerine monte edilmeden önce 24 saat süren ve 9-11 bar su basıncı ile gerçekleştirilen bir sızdırmazlık kontrolünden geçirilmektedir. Özellikle ABD'de dikişlerin görsel olarak mükemmel görünmesi de bir o kadar önemlidir. Burada ASME standartları, kazanın görülmeyen alanlarında bile %100 kusursuz kaynak dikişlerinin mevcut olması koşulunu koymuştur.

Her şey kontrol altında

HMI T21-RS sistem kontrolü, tüm kaynak işlemlerine ek olarak robotlu kaynak hücresinde kullanılan bileşenlerin her birini izlemekte ve koordine etmektedir: Robotlar, kaynak akımı kaynağı, pozisyonerler, Tool-Center-Point ölçümü (TCP) ve torç temizliği. Tüm kinetik ve kaynak teknolojisi kapsamındaki süreçlerin tanımlanması için kullanılan program editörü ve 3-D gerçek zamanlı görselleştirme ise gerçek anlamda en öne çıkan özelliklerdir. Heizomat’taki kaynak uzmanlarının söz konusu güncel sistem durumu ve sistemin tüm parçaları hakkında sağlam bir genel bakışa ihtiyacı olduğundan, ilgili kaynak hücresinin durumuna bağlı olarak tüm modüller ve korunan alanlar için görselleştirme yapılır. Kontrol sisteminin fonksiyon kapsamı, kullanıcı ve program yönetimi, arıza bildirim göstergeleri, döngü ve adet sayaçları, dil değiştirme, sistem durumu göstergeleri ve komple güç yönetimini (medya beslemesi) içermektedir.

“Fronius ile istediğimiz ortağı bulduk,” diye belirtiyor Vorbrugg. "Tıpkı bizim gibi, çevre dostu yönetime çok önem veriyorlar ve problemleri sorun olarak görüyorlar. Ayrıca her zaman bize yardımcı olan birilerine ulaşabiliyoruz. İletişim yolları sorunsuz, ortak çalışmamız dostane ve hoş bir şekilde gerçekleşiyor. Kısacası: Verilen sözlerin arkasında duruluyor. Avusturyalı bu yenilikçi kaynak uzmanları sayesinde geleceğe hazır olduğumuzdan eminim.”