Fronius-Prototipler ve seri parçalar için ortağınız

Derinlemesine metalurji bilgisi gerekli

E-mobilite ya da raylı araç yapımı için çevre dostu hafif bileşenler gibi yeni bileşen türleri, gerekliliklerde büyük değişiklikleri beraberinde getirmektedir. Şirketler alüminyum, magnezyum veya titanyum alaşımları gibi birleştirilmesi zor metalleri kaynaklama göreviyle giderek daha fazla karşı karşıya kalmaktadır.

Prototipleme ve Üretim Merkezi Başkanı Wolfgang Scherleitner, “Özellikle metalürji alanında kapsamlı uzmanlık bilgisi şarttır” diyor ve ekliyor: “Yüksek mukavemetli çeliklerin ve hafif alaşımların işlenmesi gelişmiş kaynak teknolojileri gerektirir; bu metallerin yapısal bütünlüğü ve korozyon direnci ancak yüksek düzeyde uzmanlık, modern kaynak işlemleri ve optimum parametre seçimi bir araya geldiğinde garanti edilebilir.”

Kaynak sırasında ortaya çıkan aşırı yüksek sıcaklıklar ve hızlı soğuma oranları, birleştirilen iş parçalarının mekanik özelliklerini güçlü bir şekilde etkileyen mikro yapıda değişikliklere yol açar. Fronius'ta ana malzeme, kusursuz kaynaklar için gerekli olan önemli bilgileri elde etmek için kaynak testlerinden önce ve sonra laboratuvarda analiz edilir.

Standartlar, dokümantasyonu muhafaza etme yükümlülüğünü düzenler

Ortaya çıkan büyük metalürjik ve kaynak zorluklarının yanı sıra, yasal gereklilikler de devreye girer. Yük taşıyan çelik ve alüminyum yapılar için geçerli olan EN 1090 gibi standartlar, kaynak dikişlerinin sürekli izlenebilirliğini sağlamayı amaçlayan eksiksiz dokümantasyonu için tasarım sınıfına bağlı hükümler içerir. DIN EN 15085 ve ISO 3834 standartları, kaynak işleri için kalite gerekliliklerini ve dokümantasyon yükümlülüklerini tanımladıkları için raylı araç yapımında büyük önem taşır. Metalik malzemelerin kaynağına yönelik tavsiyeler içeren DIN EN 1011 gibi standartlar diğer sektörlerde de büyük önem taşır. Tüm bunlar metal işleme operasyonları için kalite kriterlerini yükseltir ve birçok şirketi otomatik kaynak sistemlerine yatırım yapmaya zorlar. Bunlar genellikle özel programlama bilgisi gibi yeni beceriler gerektirir ve bu da endüstriyel şirketlerde bile her zaman mevcut değildir.

Geleceğe uygun yüksek teknolojili üretim uzmanlığı

Bugün içinde bulunduğumuz son derece dinamik ortamın ışığında, şirketler Fronius portföyünde Prototipleme ve Üretim Merkezi'nden kişiye özel bir hizmet keşfedecekler. Kaynak uzmanları, dünyanın dört bir yanındaki ticaret ve endüstriden müşterilerin yeni ürünler geliştirmelerine ve en son teknoloji ve kapsamlı uzman bilgisi ile iklim dostu yüksek teknoloji çözümlerine geçişte ustalaşmalarına yardımcı olur.

Scherleitner, “Kaynak uzmanlarımızın kapsamlı uzmanlığı sayesinde, müşterilerimiz için yeni ürün geliştirmenin gerektirdiği yüksek risk ve maliyetleri önemli ölçüde azaltabiliyoruz” diyor.

Fizibilite çalışmaları ilk olarak Wels'teki Avusturya tesisinde gerçekleştirilir ve ardından talep edilmesi halinde prototip üretimi yapılır. Bunun için müşterinin kaynak spesifikasyonlarının yanı sıra iş parçalarının ve bağlama cihazlarının 3D verilerini göndermesi gerekir. Fronius, kaynaklanabilirlik, erişilebilirlik ve döngü süresi hakkında sonuçlar çıkarmak için bu bilgilerin sanal bir analizini gerçekleştirir. Ortaya çıkan sorunlar müşteri ile birlikte tartışılır ve optimizasyon ve çözüm seçenekleri geliştirilir. Geliştirme çalışmalarının açık hedefi, geleceğe dönük, son teknoloji ürünü ürünler oluşturmaktır.

Fizibilite çalışmasından bitmiş ürüne kadar eksiksiz hizmet paketi

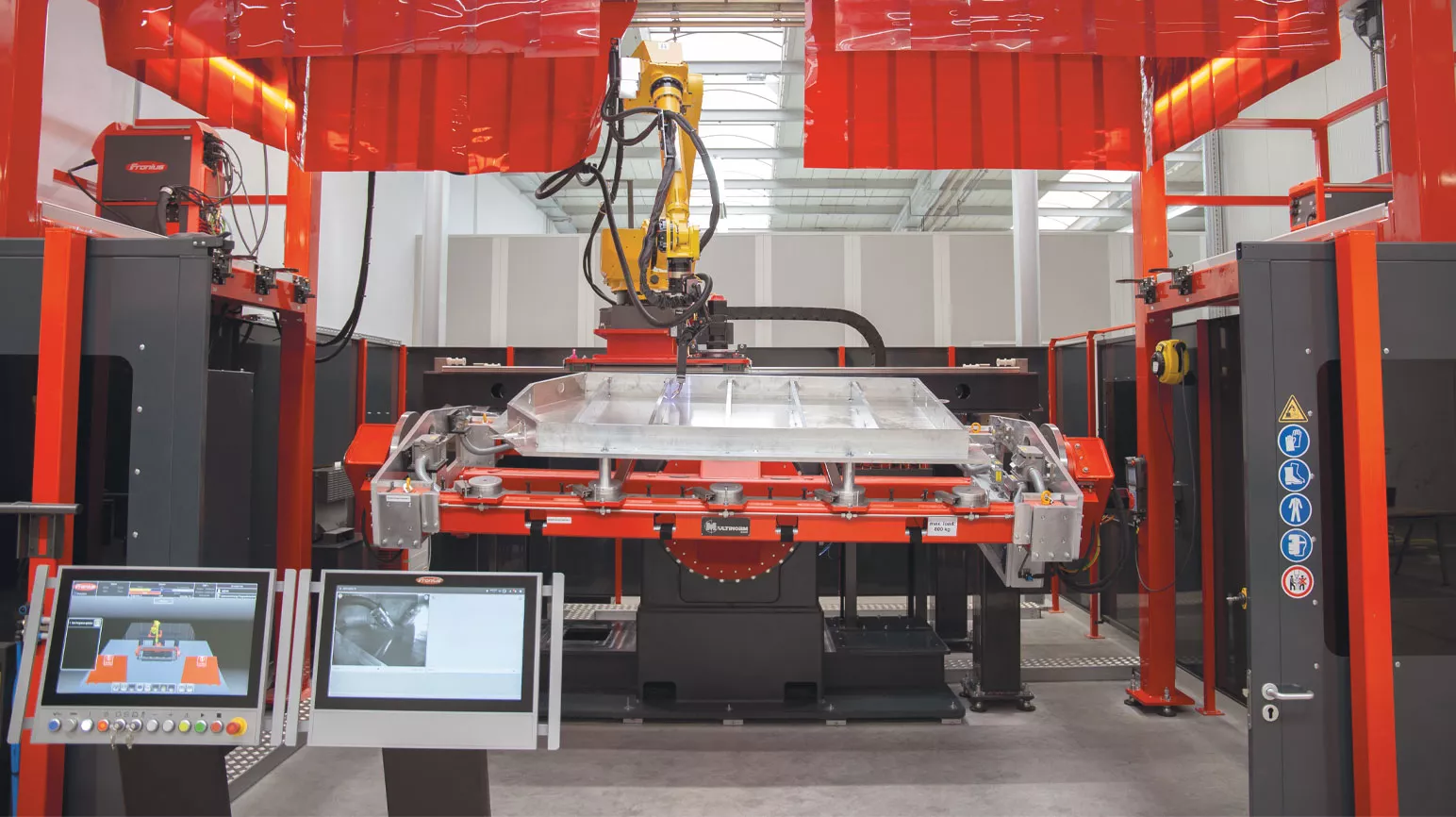

Geçerli kaynak verileri mevcut olduğunda ve ilk prototipler başarıyla kaynaklandığında, Fronius bir üretim konsepti geliştirir ve talep üzerine pilot serilerin yanı sıra seri üretimin üretimini de üstlenir. Seri üretimin müşterinin tesislerinde gerçekleştirilmesi durumunda Fronius, talep üzerine özelleştirilmiş robotik kaynak sistemlerini tek bir kaynaktan tasarlayabilir, inşa edebilir ve tedarik edebilir.

Ayrıca, yerinde devreye alma hizmetleri, çalışan eğitimi ve sistemlerin düzenli bakım ve kalibrasyonu, dünya çapında 38 yan kuruluş ve 60'tan fazla ülkedeki Fronius Satış ve Servis Ortakları ağı tarafından desteklenen kapsamlı hizmet paketinin bir parçasıdır.

Fronius'tan modüler sistem

“Müşterilerimizin talepleri parçaya özel ve çeşitlidir. İki Fronius robotik kaynak sistemi her ayrıntıda aynı değildir” diye açıklıyor Scherleitner. “Bununla birlikte, sistem güvenilirliğini ve maliyet etkinliğini sağlamak için sistemlerimizi tasarlarken ve monte ederken denenmiş ve test edilmiş bileşen birimlerinden oluşan modüler bir sistem kullanıyoruz.”

Tüm bileşenler ilgili kaynak prosesleriyle uyumludur ve yüksek derecede stabilite, tekrarlama hassasiyeti ve farklı uygulamalara ve yüklere uyarlanabilirlik sağlar. Modüler sistem, torç sistemleri ve torç servis istasyonları, taşıma robotları, robot paletleri, kaynak robotları, tutucu depozito sistemleri ve konumlandırıcılar içerir.

Simülasyon teknolojisi ve sensör sistemleri

Modern simülasyon teknolojisi, fizibilite analizi ve prototipleme için kilit öneme sahiptir. Fronius Pathfinder yazılımı ile kaynak dizileri, kaynak sisteminin dijital ikizinde simüle edilebilir. Yazılım, eksen sınırlarını tanımlar, başlangıç ve bitiş noktalarının yanı sıra yolları hesaplar ve bağımsız olarak öğretme noktalarını ayarlar. Hatalar ve çarpışmalar önceden tespit edilebiliyor ve kaynak dizileri optimize edilerek zaman ve para tasarrufu sağlanıyor. Buna ek olarak, Avusturyalı uzmanlar fizibilite çalışmasının bir parçası olarak malzeme bozulmasını simüle edebilir ve doğru kaynak sırası için analizler oluşturabilir.

Scherleitner, “Simülasyon teknolojisinin yanı sıra gelişmiş veri yönetimi çözümleri de sunuyoruz,” diye açıklıyor ve devam ediyor: “Ayrıca, kaynak dikişlerini denetim sensörü teknolojimizle tarayabiliyor ve WeldCube ile birlikte yazılımla değerlendirebiliyoruz. Özellikle kaynak geometrilerinin tüm uzunluk boyunca tolerans aralığı içinde olup olmadığını kontrol ediyoruz.”

Kaynak işlemi sırasında, WeldCube tüm kaynak verilerini kaydeder ve analiz eder ve üretimde rakipsiz kalite ve verimlilik sağlayan hassas süreç izleme ve kontrolü sağlar.

3D ölçüm sayesinde hassasiyet

Kaynaklı bileşenlerin 3D ölçümü, orijinal CAD verilerindeki bozulma ve sapmaları kontrol etmek için bir robot ölçüm hücresinde gerçekleştirilir. Bu ölçümlerden elde edilen bulgular sürekli olarak testlere dahil edilir ve bu da birleştirme işinin sürekli optimizasyonunu sağlar. Bu sürecin sonunda, seri üretim için geçerli kaynak parametreleri mevcuttur.

Kaynak laboratuvarında kapsamlı testler

Fronius ayrıca görsel denetimlerin, tahribatlı testlerin ve mikro kesitlerin gerçekleştirildiği son teknoloji ürünü bir kaynak laboratuvarına sahiptir. Bu testler, kaynakların kalitesini ve bütünlüğünü sağlamak için gereklidir; sonuçları, fizibilite çalışmasını tamamlayan kaynak konsepti ile birlikte müşteriye teslim edilir.

Eklemeli imalat yükselişte

Katmanlı üretim artık kaynak konusunda özel talepler ortaya koyuyor. Bu teknoloji, karmaşık, özel tasarımlı bileşenlerin yüksek hassasiyet ve düşük malzeme tüketimi ile üretilmesini sağlıyor. Bunun bir örneği, şu anda tamamen yeni standartların ve gereksinimlerin geliştirilmekte olduğu boru hattı yapımıdır. Fronius, “Alman Standardizasyon Enstitüsü'nün (DIN) Basınçlı Ekipman Direktifi kapsamında katkılı olarak üretilen bileşenler için ortak çalışma grubu” üyesi olarak bu çalışmanın ön saflarında yer almaktadır. MIGAL.CO, Linde Engineering ve TÜV SÜD ile işbirliği içinde çalışan Avusturyalı kaynak uzmanları, basınçlı kap şeklindeki katkılı kaynaklı bir boru branşmanının model kalifikasyonunda yer aldı. Çalışma grubu, prEN 13445-14 taslak standardının ateşlenmemiş basınçlı kapların bileşenlerine uygulanabilirliğini değerlendirdi. Bu işbirliği, hızlı, uygun maliyetli ve hassas bileşen üretimine olanak tanıyan Wire Arc Additive Manufacturing (WAAM) süreci için Fronius Additive Pro özelliği ile sonuçlandı.

Sürdürülebilir bir gelecek için birlikte çalışmak

Kapsamlı hizmetler ve en son teknoloji ile Fronius, şirketlerin teknolojik dönüşümün zorluklarının üstesinden gelmek ve sürdürülebilir bir geleceği şekillendirmek için ideal bir donanıma sahip olmalarını sağlar. Fronius ile şirketler yenilikçi ve çevre dostu bir geleceğe güvenle bakabilirler.